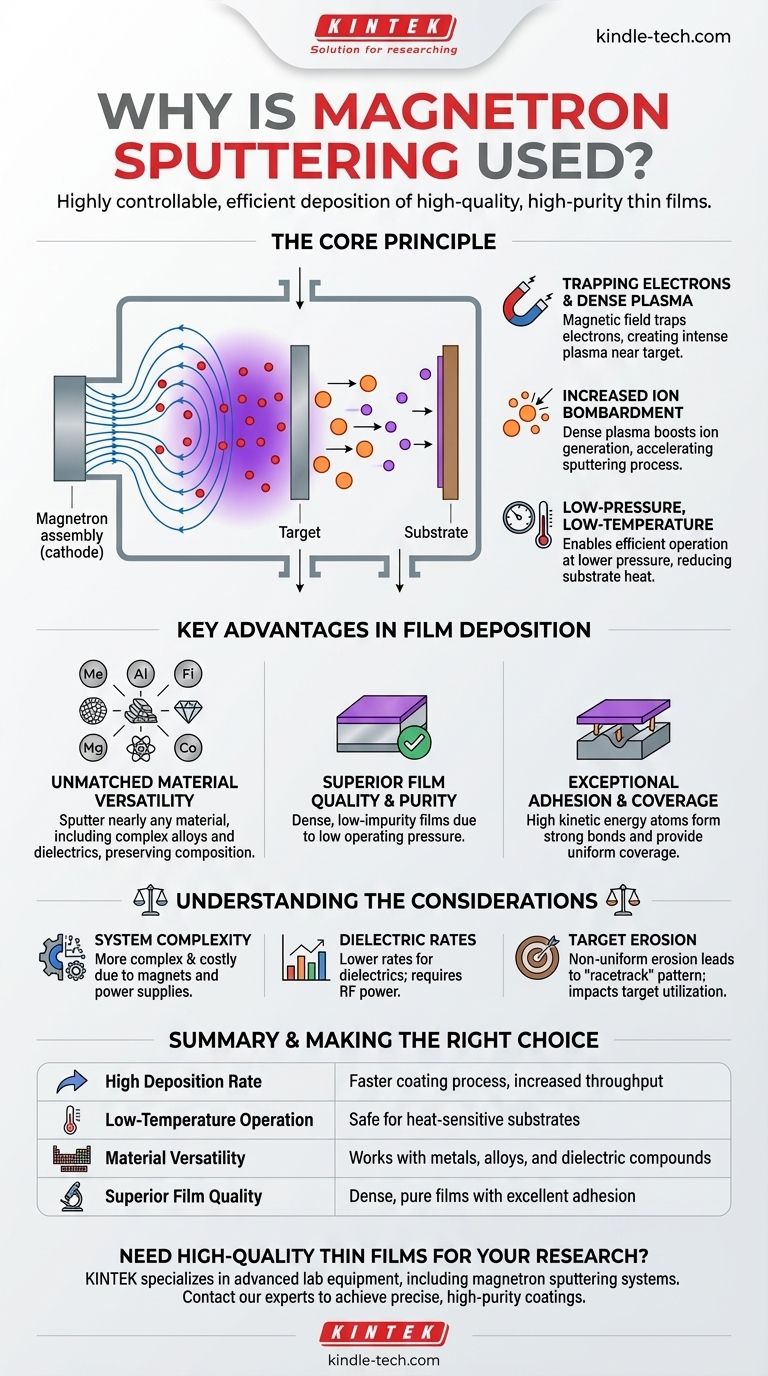

Im Kern wird Magnetronsputtern eingesetzt, weil es eine hochkontrollierbare und effiziente Methode zur Abscheidung hochwertiger, hochreiner Dünnschichten auf einer Oberfläche ist. Es erzielt schnellere Abscheidungsraten bei niedrigeren Temperaturen und Drücken als herkömmliches Sputtern und funktioniert mit einer Vielzahl von Materialien, einschließlich Metallen, Legierungen und Verbindungen.

Der wesentliche Vorteil des Magnetronsputterns ist der strategische Einsatz von Magnetfeldern, um Elektronen einzufangen und Plasma in der Nähe des Targetmaterials zu konzentrieren. Dies steigert die Effizienz des Sputterprozesses dramatisch und ermöglicht die Erzeugung dichterer, reinerer und besser haftender Schichten, ohne das darunterliegende Substrat zu beschädigen.

Das Kernprinzip: Wie Magnete das Sputtern revolutionieren

Um zu verstehen, warum Magnetronsputtern so dominant ist, müssen Sie zuerst die Rolle der Magnete verstehen. Sie lösen die entscheidenden Ineffizienzen grundlegender Sputtertechniken.

Einfangen von Elektronen zur Erzeugung dichten Plasmas

Die Magnetronanordnung, die sich hinter dem Targetmaterial (Kathode) befindet, erzeugt ein Magnetfeld. Dieses Feld fängt freie Elektronen ein und zwingt sie auf eine Spiralbahn direkt vor die Oberfläche des Targets.

Diese Wolke eingefangener Elektronen erzeugt ein dichtes, intensives Plasma genau dort, wo es am dringendsten benötigt wird.

Steigerung der Effizienz des Ionenbeschusses

Das dichte Elektronenplasma ist hochwirksam bei der Ionisierung neutraler Gasatome (typischerweise Argon). Dies führt zu einer viel höheren Konzentration positiver Ionen.

Diese Ionen werden dann in das Target beschleunigt, treffen es mit Wucht und lösen Atome ab – der Sputterprozess. Der erhöhte Ionenbeschuss führt direkt zu einer viel höheren Abscheidungsrate.

Ermöglichung des Betriebs bei niedrigem Druck und niedriger Temperatur

Da das Plasma magnetisch eingeschlossen und intensiviert wird, kann der Prozess bei viel niedrigeren Gasdrücken effizient ablaufen.

Darüber hinaus verhindert das Magnetfeld, dass die meisten hochenergetischen Elektronen das Substrat bombardieren. Dies reduziert die Wärmeübertragung erheblich und ermöglicht die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, ohne diese zu beschädigen.

Wesentliche Vorteile bei der Schichtabscheidung

Die einzigartige Physik des Magnetronprozesses führt zu einer Reihe praktischer Vorteile, die überlegene Dünnschichten für unzählige Anwendungen erzeugen.

Unübertroffene Materialvielfalt

Einer der bedeutendsten Vorteile ist die Fähigkeit, nahezu jedes Material zu sputtern. Dazu gehören hochschmelzende Metalle, komplexe Legierungen und sogar dielektrische Verbindungen.

Der Prozess erfordert kein Schmelzen oder Verdampfen des Ausgangsmaterials, wodurch die Abscheidung von Filmen aus Legierungen oder Verbindungen unter perfekter Bewahrung ihrer ursprünglichen chemischen Zusammensetzung ermöglicht wird.

Überragende Filmqualität und Reinheit

Magnetronsputtern erzeugt Filme, die unglaublich dicht sind und sehr geringe Verunreinigungen aufweisen.

Der niedrige Betriebsdruck bedeutet, dass weniger Gasatome in den wachsenden Film eingebaut werden, was zu einem Endprodukt mit höherer Reinheit führt.

Außergewöhnliche Haftung und Abdeckung

Die vom Target ausgestoßenen Atome haben eine hohe kinetische Energie. Diese Energie hilft ihnen, eine extrem starke Bindung mit der Substratoberfläche einzugehen, was zu einer ausgezeichneten Filmhaftung führt.

Der Prozess bietet auch eine ausgezeichnete, gleichmäßige Abdeckung, selbst bei Substraten mit kleinen oder komplexen Oberflächenmerkmalen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist Magnetronsputtern keine Universallösung. Eine objektive Bewertung erfordert das Verständnis seines operativen Kontexts.

Systemkomplexität

Die Einführung von Magneten und der erforderlichen Stromversorgungen (DC für Metalle, RF für Dielektrika) macht ein Magnetronsputtersystem komplexer und kostspieliger als einfachere Methoden wie die thermische Verdampfung.

Abscheidungsraten für Dielektrika

Obwohl der Prozess vielseitig ist, sind die Abscheidungsraten für isolierende Materialien (Dielektrika) typischerweise niedriger als die für leitfähige Metalle. Dies liegt an der Notwendigkeit von HF-Leistung, die weniger effizient ist als die für Metalle verwendete Gleichstromleistung.

Targetmaterial und Geometrie

Das Magnetfeld konzentriert das Plasma in einem bestimmten Bereich, was zu einer ungleichmäßigen Erosion des Targetmaterials führt, oft in einem "Rennbahn"-Muster. Dies bedeutet, dass die Ausnutzung des Targetmaterials nicht 100% beträgt und das Targetdesign eine wichtige Überlegung für die Prozesseffizienz ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl dieser Methode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Qualität, Material und Substrat ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Beschichtung mit hohem Durchsatz liegt: Die Kombination aus hohen Abscheidungsraten, Skalierbarkeit und ausgezeichneter Gleichmäßigkeit über große Flächen macht es zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Diese Methode zeichnet sich aus, da sie die ursprüngliche Stöchiometrie des Materials im Endfilm bewahrt.

- Wenn Ihr Hauptaugenmerk auf der Forschung an empfindlichen Substraten oder der Herstellung hochreiner Filme liegt: Ihr Tieftemperaturbetrieb und die hohe Dichte und Reinheit der resultierenden Filme bieten entscheidende Vorteile.

Letztendlich wird Magnetronsputtern wegen seiner unübertroffenen Kombination aus Kontrolle, Qualität und Materialvielfalt bei der Gestaltung von Oberflächen auf atomarer Ebene gewählt.

Zusammenfassungstabelle:

| Hauptvorteil | Warum es wichtig ist |

|---|---|

| Hohe Abscheidungsrate | Schnellerer Beschichtungsprozess, erhöhter Durchsatz |

| Tieftemperaturbetrieb | Sicher für wärmeempfindliche Substrate wie Kunststoffe |

| Materialvielfalt | Funktioniert mit Metallen, Legierungen und dielektrischen Verbindungen |

| Überragende Filmqualität | Dichte, reine Filme mit ausgezeichneter Haftung und Abdeckung |

Müssen Sie einen hochwertigen Dünnfilm für Ihre Forschung oder Produktion abscheiden? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Magnetronsputtersystemen, um Ihre spezifischen Material- und Substratanforderungen zu erfüllen. Unsere Experten können Ihnen helfen, die präzisen, hochreinen Beschichtungen zu erzielen, die Ihre Arbeit erfordert. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und die ideale Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen