Der grundlegende Grund, warum HF-Sputtern für Oxidschichten verwendet wird, ist seine einzigartige Fähigkeit, Material von elektrisch isolierenden Targets abzuscheiden. Die meisten Oxidmaterialien sind schlechte elektrische Leiter, was die Verwendung einfacherer Gleichstrom-Sputterverfahren verhindert. HF-Sputtern überwindet diese Einschränkung durch die Verwendung eines alternierenden elektrischen Feldes und ist somit die bevorzugte Technik für eine Vielzahl von dielektrischen und keramischen Materialien.

Sputtern ist ein außergewöhnliches Verfahren zur Herstellung hochwertiger Dünnschichten, aber die elektrischen Eigenschaften des Targetmaterials bestimmen die spezifische erforderliche Technik. Der Hauptvorteil des HF-Sputterns besteht darin, dass es den Ladungsaufbau neutralisiert, der den Prozess bei isolierenden Targets wie Oxiden sonst stoppen würde.

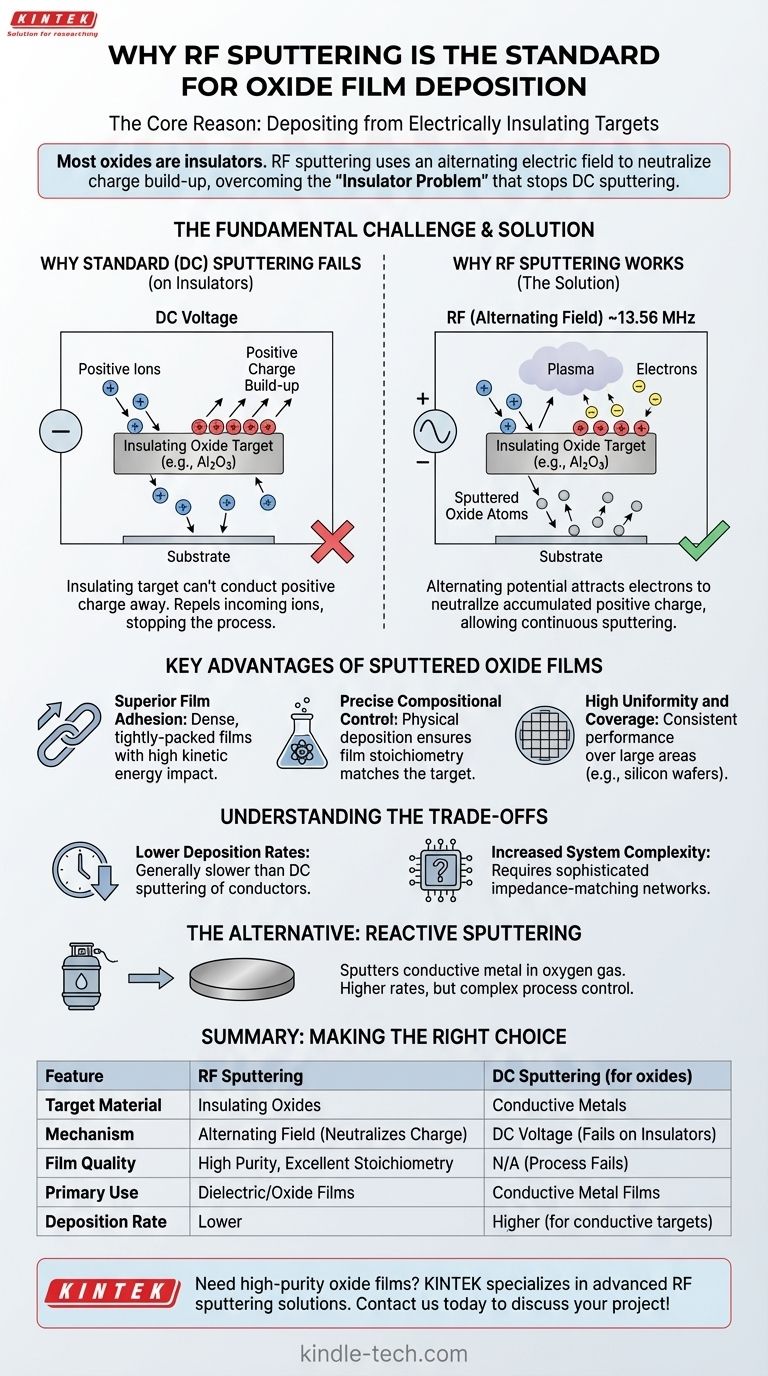

Die grundlegende Herausforderung: Sputtern von Isolatoren

Um zu verstehen, warum HF-Sputtern notwendig ist, müssen wir zunächst betrachten, warum die standardmäßige, einfachere Methode – das Gleichstrom-Sputtern – mit Oxidmaterialien inkompatibel ist.

Wie Standard- (DC-) Sputtern funktioniert

In einem Gleichstrom- (DC-) Sputtersystem wird eine hohe negative Spannung an das Targetmaterial angelegt, das elektrisch leitfähig sein muss.

Dieses negative Potenzial zieht positiv geladene Ionen aus dem Plasma an. Diese Ionen beschleunigen und kollidieren mit dem Target, wodurch Atome physikalisch herausgeschlagen oder "gesputtert" werden, die dann zum Substrat wandern und dieses beschichten. Dieser Prozess erfordert einen vollständigen elektrischen Stromkreis durch das Target.

Das "Isolatorproblem"

Wenn Sie versuchen, ein isolierendes Target, wie ein Keramikoxid, in einem DC-System zu verwenden, schlägt der Prozess fast sofort fehl.

Positive Ionen aus dem Plasma treffen auf die Oberfläche des Targets, aber da das Material ein Isolator ist, kann diese positive Ladung nicht abgeleitet werden. Dieser schnelle Aufbau positiver Ladung auf der Oberfläche stößt weitere eintreffende positive Ionen ab, wodurch der Sputterprozess effektiv gestoppt wird.

Die HF-Lösung: Ein Wechselfeld

HF- (Radiofrequenz-) Sputtern löst dieses Problem durch die Verwendung einer alternierenden Stromquelle, die typischerweise mit 13,56 MHz arbeitet.

Anstelle einer konstanten negativen Spannung wechselt das Targetpotenzial schnell zwischen positiv und negativ. Während des negativen Zyklus zieht es Ionen zum Sputtern an, genau wie im DC-Fall. Entscheidend ist, dass es während des kurzen positiven Zyklus Elektronen aus dem Plasma anzieht, die die positive Ladung neutralisieren, die sich auf der Oberfläche angesammelt hat.

Diese kontinuierliche Ladungsneutralisierung ermöglicht die unterbrechungsfreie Durchführung des Sputterns von Isoliermaterialien.

Hauptvorteile von gesputterten Oxidschichten

Neben der bloßen Ermöglichung des Prozesses wird HF-Sputtern gewählt, weil es hochwertige Schichten mit wünschenswerten Eigenschaften erzeugt, die für fortgeschrittene Anwendungen unerlässlich sind.

Überlegene Filmhaftung

Gesputterte Partikel besitzen eine hohe kinetische Energie, wenn sie auf das Substrat treffen. Diese Energie führt zu einer dichten, fest gepackten Schicht, die sehr sicher an der Oberfläche haftet – ein entscheidender Faktor für langlebige optische und elektronische Geräte.

Präzise Zusammensetzungskontrolle

Sputtern ist ein physikalischer, kein chemischer Abscheidungsprozess. Das bedeutet, dass die atomare Zusammensetzung der gesputterten Schicht extrem nahe an der des Targetmaterials liegt. Für komplexe Oxide, die in Halbleitern und Optiken verwendet werden, stellt dies sicher, dass die fertige Schicht die korrekte Stöchiometrie und die gewünschten Eigenschaften aufweist.

Hohe Gleichmäßigkeit und Abdeckung

Der Sputterprozess bietet eine hervorragende Gleichmäßigkeit über große Flächen, wie Siliziumwafer oder Glasplatten. Dies gewährleistet eine konsistente Leistung über das gesamte Gerät, was für die Fertigung in der Halbleiter- und Optikindustrie unerlässlich ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist HF-Sputtern nicht ohne Überlegungen. Die Wahl einer Abscheidungstechnik beinhaltet immer ein Abwägen von Leistung und Praktikabilität.

Niedrigere Abscheidungsraten

Im Allgemeinen hat HF-Sputtern eine niedrigere Abscheidungsrate im Vergleich zum DC-Magnetron-Sputtern von leitfähigen Materialien. Dies kann die Fertigungsdurchsatzrate und die Kosten für die Großserienproduktion beeinflussen.

Erhöhte Systemkomplexität

HF-Leistungsversorgungssysteme erfordern ausgeklügelte Impedanzanpassungsnetzwerke, um effizient zu arbeiten. Dies macht die Ausrüstung komplexer und typischerweise teurer als ihr DC-Pendant.

Die Alternative: Reaktivsputtern

Eine alternative Methode zur Herstellung von Oxidschichten ist das reaktive DC-Sputtern. Bei diesem Prozess wird ein leitfähiges Metalltarget in einer Vakuumkammer gesputtert, die eine Mischung aus Argon- und Sauerstoffgas enthält. Die gesputterten Metallatome reagieren auf ihrem Weg zum Substrat mit dem Sauerstoff und bilden eine Oxidschicht.

Dies kann höhere Abscheidungsraten erzielen, erfordert aber oft eine komplexere Prozesskontrolle, um die gewünschte Schichtstöchiometrie zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für HF-Sputtern hängt von Ihren Materialanforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, stöchiometrischen Oxidschicht liegt: HF-Sputtern von einem Keramikoxidtarget ist die direkteste und zuverlässigste Methode.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Abscheidungsrate für ein Oxid liegt: Reaktives DC-Sputtern von einem Metalltarget ist eine starke Alternative, vorausgesetzt, Sie können die reaktive Gasatmosphäre präzise steuern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer leitfähigen Schicht (Metall oder leitfähiges Oxid) liegt: Standard-DC-Magnetron-Sputtern ist die schnellere, effizientere und kostengünstigere Wahl.

Letztendlich ist das Verständnis der elektrischen Natur Ihres Targetmaterials der Schlüssel zur Auswahl der effektivsten Sputtertechnik für Ihre Anwendung.

Zusammenfassungstabelle:

| Merkmal | HF-Sputtern | DC-Sputtern (für Oxide) |

|---|---|---|

| Targetmaterial | Isolierende Oxide (z.B. Al2O3, SiO2) | Leitfähige Metalle |

| Prozessmechanismus | Alternierendes HF-Feld neutralisiert Oberflächenladung | DC-Spannung erfordert leitfähiges Target |

| Filmqualität | Hohe Reinheit, exzellente Stöchiometrie, starke Haftung | N/A (Prozess schlägt fehl) |

| Primärer Anwendungsfall | Hochwertige dielektrische/Oxidschichten für Optik, Halbleiter | Leitfähige Metallschichten |

| Abscheidungsrate | Niedriger | Höher (für leitfähige Targets) |

Müssen Sie hochreine Oxidschichten mit präziser Kontrolle abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich HF-Sputtersystemen, um Ihnen zu helfen, eine überragende Schichtqualität für Ihre Halbleiter-, optischen oder Forschungsanwendungen zu erzielen. Unsere Experten können Ihnen bei der Auswahl der richtigen Sputtertechnik für Ihre spezifischen Oxidschichtanforderungen helfen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien