Im Kern wird die Vakuumwärmebehandlung durchgeführt, um Metalle in einer hochkontrollierten Umgebung zu verarbeiten, frei von Sauerstoff und anderen atmosphärischen Gasen, die unerwünschte Oberflächenreaktionen verursachen. Dies verhindert Probleme wie Oxidation und Entkohlung, was zu Teilen mit einer überragenden Oberflächengüte, verbesserten mechanischen Eigenschaften und höherer Konsistenz direkt aus dem Ofen führt.

Das grundlegende Problem bei der traditionellen Wärmebehandlung ist, dass das Erhitzen von Metall an der Luft seine Oberfläche verändert und seine Integrität beeinträchtigen kann. Die Vakuumwärmebehandlung löst dieses Problem, indem sie die Atmosphäre entfernt und sicherstellt, dass die einzigen Veränderungen am Teil die beabsichtigten sind.

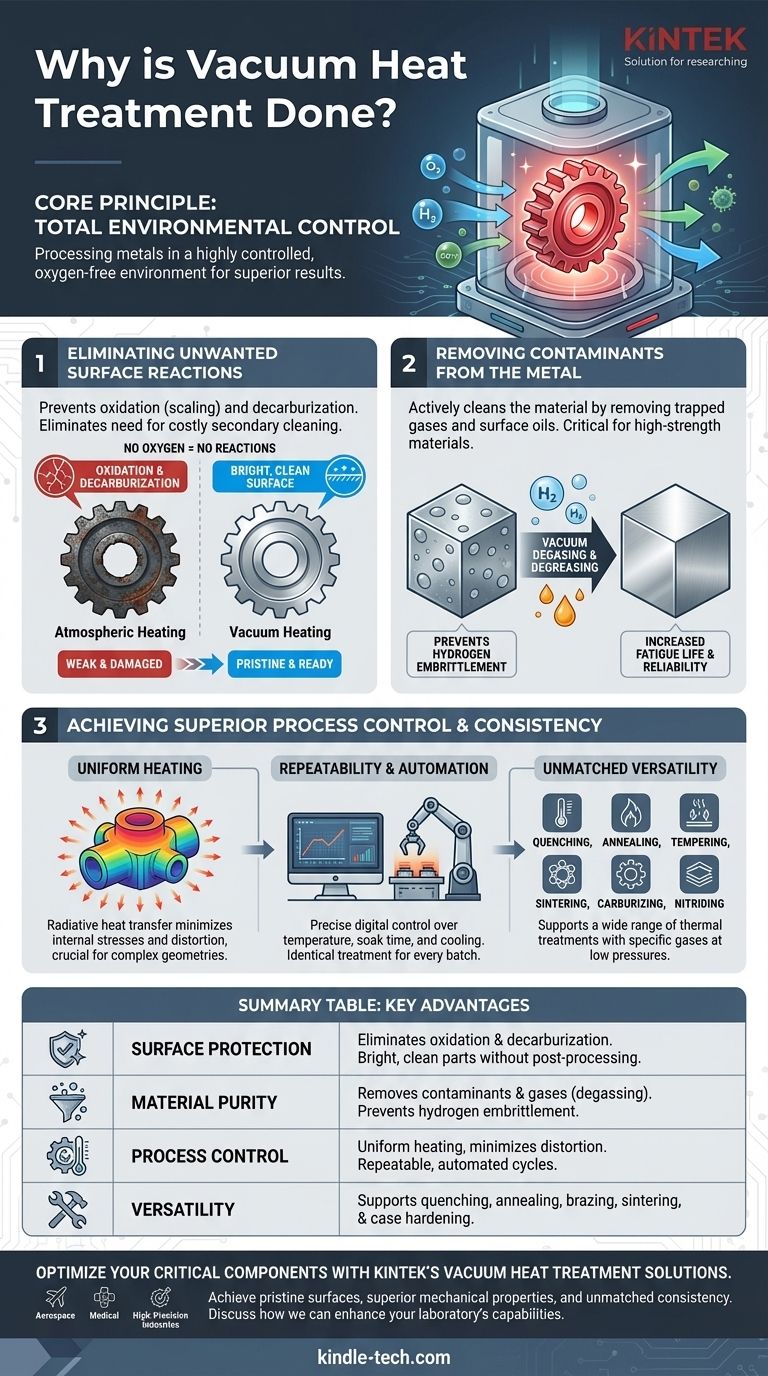

Das Kernprinzip: Totale Umweltkontrolle

Der entscheidende Vorteil eines Vakuumofens ist seine Fähigkeit, die umgebende Atmosphäre vor und während des Heizprozesses zu entfernen. Dieser scheinbar einfache Schritt verändert das Ergebnis der Behandlung grundlegend.

Eliminierung unerwünschter Oberflächenreaktionen

Wenn Stahl und andere Legierungen in Gegenwart von Luft erhitzt werden, reagieren ihre Oberflächen mit der Atmosphäre. Ein Vakuum eliminiert diese Reaktionen.

Die häufigsten Reaktionen sind Oxidation (Verzunderung oder Verfärbung) und Entkohlung. Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche des Stahls, wodurch eine weiche Außenschicht entsteht und die Ermüdungslebensdauer und der Verschleißwiderstand stark reduziert werden.

Durch das Entfernen des Sauerstoffs und anderer reaktiver Gase kommen die Teile mit einer glänzenden, sauberen Oberfläche aus dem Ofen. Dies eliminiert oft die Notwendigkeit kostspieliger und zeitaufwändiger Nachbearbeitungsschritte wie Sandstrahlen, Schleifen oder chemische Reinigung.

Entfernen von Verunreinigungen aus dem Metall selbst

Ein Vakuum schützt nicht nur die Oberfläche; es reinigt das Material aktiv. Die Niederdruckumgebung zieht Verunreinigungen effektiv aus dem Werkstück.

Dazu gehört das Entgasen, das eingeschlossene Gase wie Wasserstoff entfernt. Das Entfernen von Wasserstoff ist entscheidend, um Wasserstoffversprödung zu verhindern, einen Zustand, der dazu führen kann, dass hochfeste Materialien unter Last katastrophal versagen.

Das Vakuum verdampft auch Oberflächenöle und -rückstände in einem Prozess namens Entfetten, wodurch ein vollständig sauberes Teil vor dem Hochtemperaturzyklus gewährleistet wird.

Erzielung überragender Prozesskontrolle und Konsistenz

Neben dem Oberflächenschutz bieten Vakuumöfen ein Maß an Präzision und Wiederholbarkeit, das mit herkömmlichen Methoden schwer zu erreichen ist.

Gleichmäßiges Erhitzen und minimierte Verformung

Im Vakuum wird Wärme hauptsächlich durch Strahlung und nicht durch Konvektion übertragen. Dies ermöglicht ein extrem gleichmäßiges Erhitzen des Werkstücks, selbst bei Teilen mit hochkomplexen Geometrien.

Diese Gleichmäßigkeit minimiert innere Spannungen, die sich während des Erhitzens und Abkühlens aufbauen, wodurch Verformung und Verzug erheblich reduziert werden. Dies ist entscheidend für hochpräzise Komponenten, bei denen die Einhaltung enger Toleranzen von größter Bedeutung ist.

Wiederholbarkeit und Automatisierung

Vakuumofenzyklen sind computergesteuert und hochautomatisiert. Kritische Parameter wie Temperatur, Haltezeit und Abkühlrate (Gas- oder Ölabschreckung) werden mit digitaler Präzision verwaltet.

Dies stellt sicher, dass jedes Teil in einer Charge und jede nachfolgende Charge genau die gleiche Behandlung erhält. Diese Prozesskonsistenz ist unerlässlich für Branchen wie Luft- und Raumfahrt, Medizin und Verteidigung, wo die Zuverlässigkeit der Teile nicht verhandelbar ist.

Unübertroffene Vielseitigkeit

Moderne Vakuumöfen sind nicht auf eine Art von Prozess beschränkt. Sie sind unglaublich vielseitig und können für eine Vielzahl von Wärmebehandlungen eingesetzt werden.

Dazu gehören Abschrecken, Glühen, Anlassen, Löten, Sintern und sogar Oberflächenhärteverfahren wie Aufkohlen und Nitrieren durch Einleiten spezifischer Gase bei präzisen niedrigen Drücken.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung nicht die Universallösung für jede Anwendung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangs- und Betriebskosten

Vakuumöfen und ihre zugehörigen Pumpsysteme stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Ihre Komplexität kann auch zu höheren Wartungskosten führen.

Potenziell längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus. Für hochvolumige, kostengünstige Teile, bei denen Geschwindigkeit Priorität hat, kann dies ein Nachteil sein.

Prozesseignung

Obwohl vielseitig, ist ein Vakuum nicht immer die gewünschte Umgebung. Einige Wärmebehandlungsprozesse sind speziell darauf ausgelegt, mit einer bestimmten Atmosphäre zu reagieren, was in einem herkömmlichen Ofen einfacher und kostengünstiger erreicht werden kann.

Wann man sich für die Vakuumwärmebehandlung entscheidet

Die Entscheidung für den Einsatz der Vakuumtechnologie sollte von den endgültigen Anforderungen Ihrer Komponente abhängen.

- Wenn Ihr Hauptaugenmerk auf makelloser Oberflächengüte und Aussehen liegt: Wählen Sie Vakuum, um Oxidation zu eliminieren und kostspielige Nachbearbeitungsschritte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung und Ermüdungslebensdauer liegt: Wählen Sie Vakuum, um Oberflächenentkohlung zu verhindern und Wasserstoff zu entfernen, um Versprödung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochwertiger oder komplexer Geometrien liegt: Wählen Sie Vakuum für seine gleichmäßige Erwärmung, die Verformung minimiert und das Risiko des Ausschusses teurer Komponenten reduziert.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kostengünstiger Teile mit weniger strengen Oberflächenanforderungen liegt: Eine traditionelle atmosphärische Behandlung kann eine kostengünstigere Lösung sein.

Letztendlich ist die Wahl der Vakuumwärmebehandlung eine Investition in Qualität, Konsistenz und die endgültige Leistung Ihrer kritischen Komponenten.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Oberflächenschutz | Eliminiert Oxidation und Entkohlung für glänzende, saubere Teile ohne Nachbearbeitung. |

| Materialreinheit | Entfernt Verunreinigungen und Gase (Entgasung), um Wasserstoffversprödung zu verhindern. |

| Prozesskontrolle | Gewährleistet gleichmäßiges Erhitzen, minimiert Verformung und bietet wiederholbare, automatisierte Zyklen. |

| Vielseitigkeit | Unterstützt Abschreck-, Glüh-, Anlass-, Löt-, Sinter- und Oberflächenhärteverfahren. |

Optimieren Sie Ihre kritischen Komponenten mit den Vakuumwärmebehandlungslösungen von KINTEK. Unsere fortschrittliche Laborausrüstung stellt sicher, dass Ihre Metalle makellose Oberflächen, überragende mechanische Eigenschaften und unübertroffene Konsistenz erreichen – ideal für die Luft- und Raumfahrt, Medizin und Präzisionsindustrie. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihre spezifischen Wärmebehandlungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie funktioniert ein Vakuumofen? Der Schlüssel zur sauberen, hochreinen Wärmebehandlung

- Was ist der Unterschied zwischen Flüssig- und Gasaufkohlen? Präzision, Sicherheit & Umweltauswirkungen

- Welche Metalle können nicht durch Wärmebehandlung gehärtet werden? Verstehen Sie die Grenzen der thermischen Härtung.

- Was ist die Funktion eines vakuumversiegelten, beheizten Edelstahlbehälters? Gewährleistung der Integrität bei LBE-Korrosionstests

- In welcher Branche wird Glühen eingesetzt? Von der Automobilindustrie bis zu medizinischen Geräten

- Was ist der schrittweise Prozess der Einsatzhärtung? Ein Leitfaden zur Herstellung langlebiger, verschleißfester Teile

- Hält Löten an Gusseisen? Eine Niedrigtemperatur-Verbindungslösung für rissfreie Reparaturen

- Was ist der Prozess des Sinterns eines Ofens? Präzise Materialverdichtung und Haltbarkeit der Auskleidung erreichen