Bei der Dünnschichtabscheidung ist eine Vakuumumgebung unerlässlich. Sie ist die grundlegende Voraussetzung für die Herstellung eines hochwertigen, funktionalen Films. Das Vakuum dient zwei Hauptzwecken: Es eliminiert atmosphärische Gase, die sonst mit dem Abscheidungsmaterial kollidieren und es blockieren würden, und es entfernt reaktive Verunreinigungen wie Sauerstoff und Wasserdampf, die den entstehenden Film chemisch ruinieren würden.

Die Kernfunktion eines Vakuums bei der Dünnschichtabscheidung besteht darin, eine kontrollierte und reine Umgebung zu schaffen. Durch die Entfernung praktisch aller anderen Partikel stellt ein Vakuum sicher, dass das abzuscheidende Material direkt zum Ziel gelangen kann und dass der endgültige Film nicht durch unerwünschte chemische Reaktionen beeinträchtigt wird.

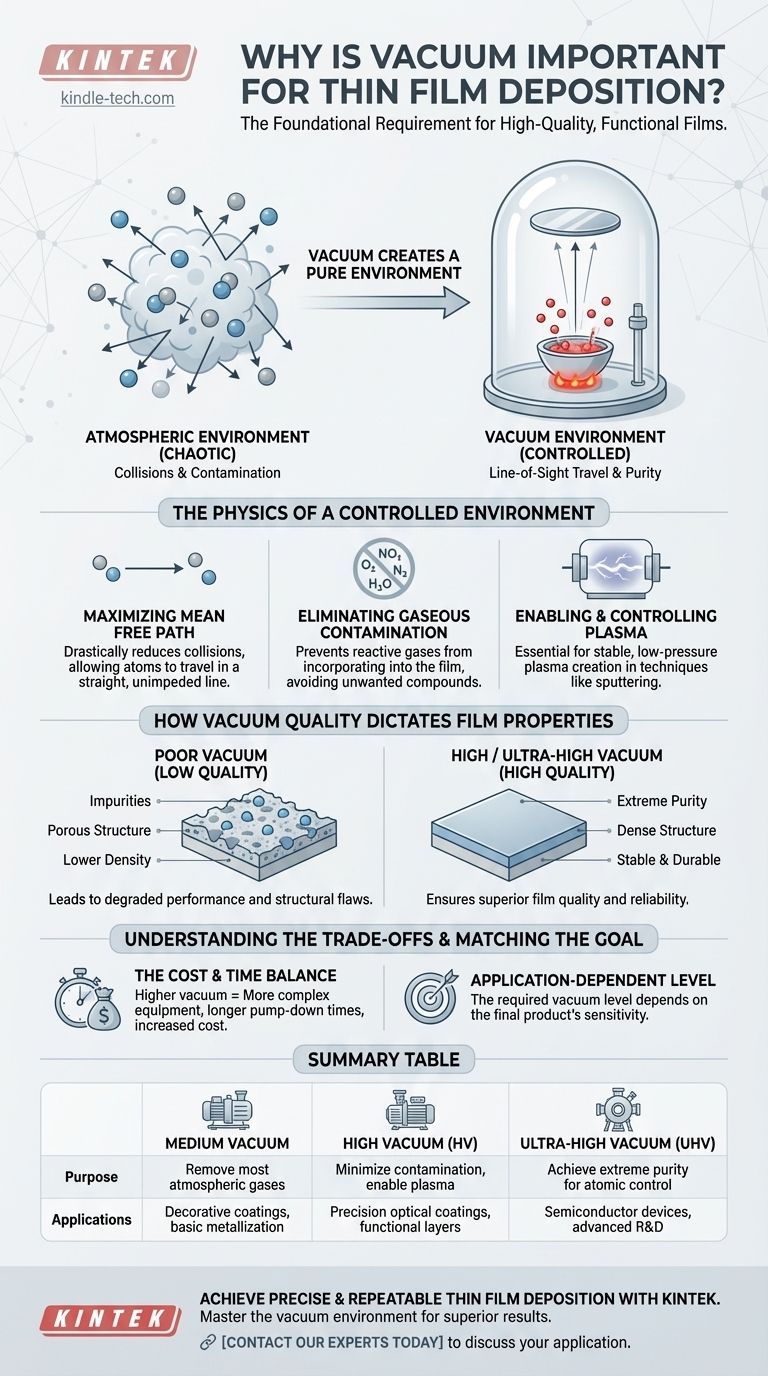

Die Physik einer kontrollierten Umgebung

Um zu verstehen, warum Vakuum so kritisch ist, müssen wir die Probleme untersuchen, die es auf molekularer Ebene löst. Eine atmosphärische Umgebung ist ein chaotisches, dichtes Partikelmeer, das der für den Aufbau eines Films Schicht für Schicht erforderlichen Präzision grundsätzlich feindlich gegenübersteht.

Maximierung der mittleren freien Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert. In der Atmosphäre, in der Sie sich jetzt befinden, ist dieser Abstand unglaublich kurz – nur etwa 68 Nanometer.

Ein Abscheidungspartikel, das in freier Luft von einer Quelle zu einem Substrat wandert, würde Millionen von Kollisionen erleiden, die es streuen und daran hindern würden, sein Ziel in gerader Linie zu erreichen.

Durch die Erzeugung eines Vakuums reduzieren wir die Anzahl der Luftmoleküle in der Kammer drastisch. Dies erhöht die mittlere freie Weglänge von Nanometern auf viele Meter, wodurch die Abscheidungsatome in einer geraden, ungehinderten Linie von der Quelle zum Substrat wandern können. Dies wird als Sichtlinienweg bezeichnet und ist für eine gleichmäßige Beschichtung unerlässlich.

Eliminierung gasförmiger Verunreinigungen

Atmosphärische Luft besteht aus hochreaktiven Gasen, hauptsächlich Stickstoff, Sauerstoff und Wasserdampf. Wenn diese Moleküle während der Abscheidung vorhanden sind, werden sie sich leicht in den wachsenden Film einlagern.

Diese Kontamination erzeugt unbeabsichtigte chemische Verbindungen wie Oxide und Nitride. Diese Verunreinigungen können die gewünschten Eigenschaften des Films katastrophal verändern, sei es optisch, elektrisch oder mechanisch. Zum Beispiel kann eine unerwünschte Oxidschicht in einem Halbleiterfilm dessen leitende Eigenschaften ruinieren.

Ermöglichung und Kontrolle von Plasma

Viele moderne Abscheidungstechniken, wie z.B. das Sputtern, basieren auf der Erzeugung eines Plasmas, um zu funktionieren. Ein Plasma ist ein kontrolliertes, ionisiertes Gas (oft Argon), das verwendet wird, um Material von einem Target abzuscheiden.

Es ist unmöglich, ein stabiles, Niederdruck-Prozessplasma in einer atmosphärischen Umgebung zu erzeugen und aufrechtzuerhalten. Eine Vakuumkammer ist notwendig, um zuerst die atmosphärischen Gase zu entfernen und dann eine sehr kleine, präzise Menge des gewünschten Prozessgases einzuführen. Der Vakuumgrad gibt einem Bediener präzise Kontrolle über die Dichte, den Druck und die Energie des Plasmas.

Wie die Vakuumqualität die Filmeigenschaften bestimmt

Die Qualität des endgültigen Films ist direkt proportional zur Qualität des Vakuums. Ein „schlechtes“ Vakuum im Vergleich zu einem „Hochvakuum“ oder „Ultrahochvakuum“ kann den Unterschied zwischen einem funktionsfähigen Gerät und einem vollständigen Versagen ausmachen.

Der Einfluss auf die Filmreinheit

Der Vakuumgrad bestimmt die Reinheit des abgeschiedenen Films. In einem Vakuum geringerer Qualität sind mehr Restgasmoleküle (wie Wasser) vorhanden. Diese Moleküle werden als Verunreinigungen eingebaut, was die Leistung beeinträchtigt.

Für Anwendungen wie die Halbleiterfertigung oder Präzisionsoptik ist oft ein Ultrahochvakuum (UHV) erforderlich, um die extreme Reinheit zu erreichen, die für die korrekte Funktion des Geräts notwendig ist.

Der Einfluss auf die Filmstruktur

Das Vorhandensein von Restgasmolekülen beeinflusst nicht nur die Reinheit; es beeinflusst auch die physikalische Struktur des Films. Kollisionen zwischen Abscheidungsatomen und Gasmolekülen reduzieren die Energie der ankommenden Atome.

Diese geringere Energie kann zu einem Film führen, der weniger dicht, poröser und mit höherer innerer Spannung ist. Eine saubere Hochvakuumumgebung stellt sicher, dass Atome mit der beabsichtigten Energie auf dem Substrat ankommen, was das Wachstum einer dichten, stabilen und dauerhaften Filmstruktur fördert.

Die Kompromisse verstehen

Obwohl ein besseres Vakuum im Allgemeinen zu einem besseren Film führt, sind damit praktische und wirtschaftliche Kompromisse verbunden.

Höheres Vakuum vs. höhere Kosten und Zeit

Das Erreichen höherer Vakuumstufen erfordert anspruchsvollere und teurere Geräte, wie z.B. Turbomolekular- oder Kryopumpen.

Darüber hinaus steigt die Zeit, die benötigt wird, um immer mehr Moleküle aus der Kammer zu entfernen – die sogenannte „Pumpzeit“ – exponentiell an. Für die industrielle Produktion muss ein Gleichgewicht zwischen der erforderlichen Filmqualität und dem Durchsatz des Beschichtungssystems gefunden werden.

Prozessgas vs. Restgas

Bei Prozessen wie Sputtern oder chemischer Gasphasenabscheidung (CVD) wird ein spezifisches Prozessgas absichtlich in die Vakuumkammer eingeleitet. Ziel ist es, dass die Umgebung der Kammer von diesem kontrollierten Gas dominiert wird und nicht von unerwünschten atmosphärischen Restgasen.

Die Hauptaufgabe des Vakuumsystems besteht darin, die „schlechten“ Gase (Luft, Wasser) zu entfernen, damit das „gute“ Gas (z. B. Argon) seine Funktion sauber und vorhersehbar erfüllen kann.

Anpassung des Vakuums an Ihr Ziel

Der notwendige Vakuumgrad hängt vollständig von der Anwendung des Dünnfilms ab.

- Wenn Ihr Hauptaugenmerk auf dekorativen Beschichtungen liegt: Ein Vakuum geringerer Qualität kann akzeptabel sein, da geringfügige Verunreinigungen das ästhetische Erscheinungsbild wahrscheinlich nicht beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Präzisionsoptikbeschichtungen liegt: Ein Hochvakuum ist entscheidend, um Verunreinigungen zu verhindern, die dazu führen würden, dass der Film Licht absorbiert oder streut, was die optische Leistung beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf Halbleiterbauelementen liegt: Ein Ultrahochvakuum (UHV) ist oft zwingend erforderlich, um die extreme Reinheit zu erreichen, die für zuverlässige elektronische Eigenschaften erforderlich ist.

Letztendlich ist die Beherrschung der Vakuumumgebung der Schlüssel zur Kontrolle der Qualität, Leistung und Wiederholbarkeit Ihrer abgeschiedenen Dünnschichten.

Zusammenfassungstabelle:

| Vakuumgrad | Hauptzweck | Typische Anwendungen |

|---|---|---|

| Mittleres Vakuum | Entfernt die meisten atmosphärischen Gase | Dekorative Beschichtungen, einfache Metallisierung |

| Hochvakuum (HV) | Minimiert Kontaminationen, ermöglicht Plasmaprozesse | Präzisionsoptikbeschichtungen, Funktionsschichten |

| Ultrahochvakuum (UHV) | Erreicht extreme Reinheit für atomare Kontrolle | Halbleiterbauelemente, fortgeschrittene Forschung & Entwicklung |

Erzielen Sie präzise und wiederholbare Dünnschichtabscheidungen mit KINTEK

Die Beherrschung der Vakuumumgebung ist die Grundlage für eine erfolgreiche Dünnschichtbeschichtung. Ob Sie Halbleiter, Präzisionsoptiken oder Funktionsbeschichtungen entwickeln, die richtige Ausrüstung ist entscheidend für die Kontrolle von Reinheit, Struktur und Leistung.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Vakuum- und Abscheidungsbedürfnisse. Unsere Expertise stellt sicher, dass Sie die zuverlässigen Werkzeuge haben, die notwendig sind, um hervorragende Ergebnisse in Ihrem Labor zu erzielen.

Bereit, Ihren Dünnschichtprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK-Lösungen Ihre Forschung und Produktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur