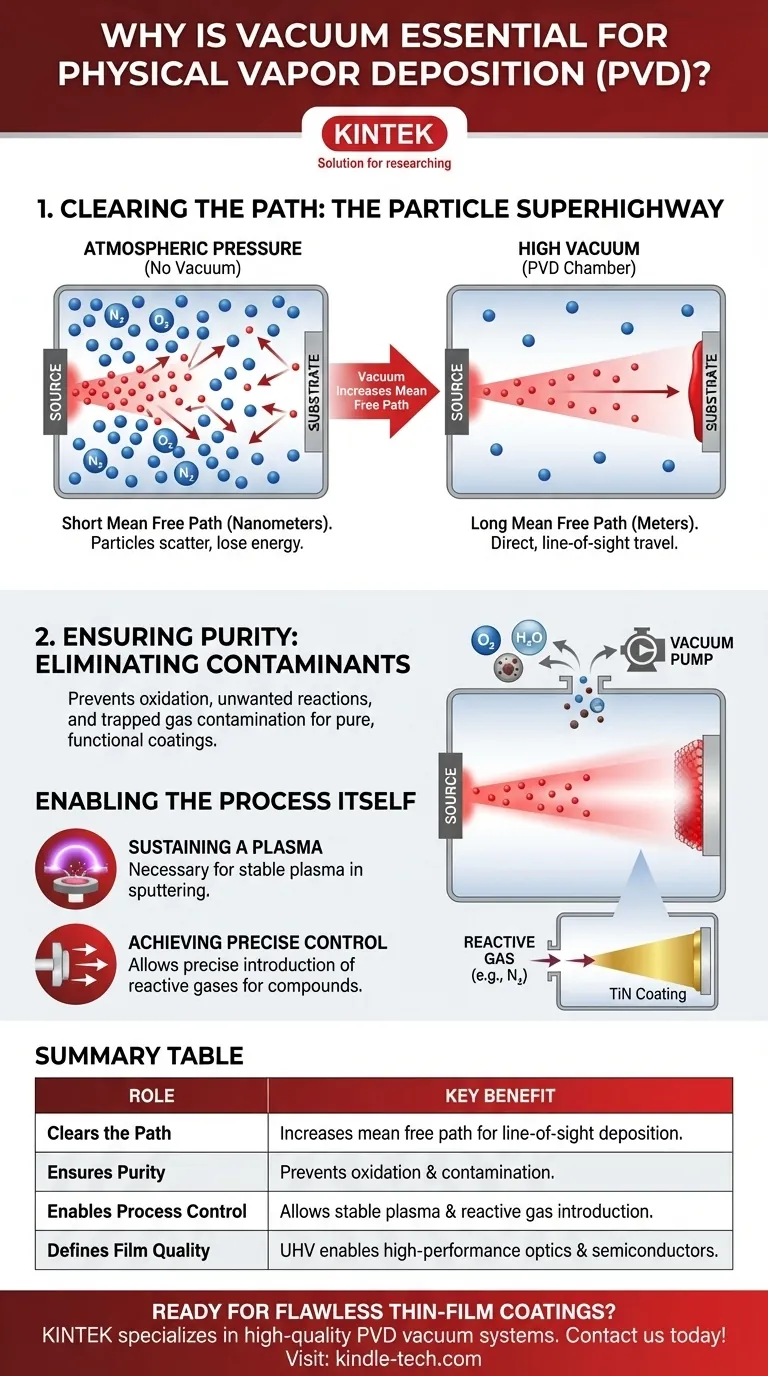

Kurz gesagt, ein Vakuum ist bei der physikalischen Gasphasenabscheidung (PVD) erforderlich, um zwei Hauptziele zu erreichen. Erstens entfernt es atmosphärische Gase, die sonst mit dem verdampften Beschichtungsmaterial kollidieren und es zerstreuen würden, wodurch es das Ziel nicht erreichen könnte. Zweitens eliminiert es Verunreinigungen wie Sauerstoff und Wasserdampf, die mit dem heißen Dampf reagieren und in den Dünnfilm eingebettet würden, wodurch dessen Reinheit, Struktur und Leistung beeinträchtigt würden.

Der Hauptzweck des Vakuums bei PVD besteht nicht einfach darin, einen leeren Raum zu schaffen, sondern eine hochkontrollierte Umgebung zu gestalten. Diese Umgebung stellt sicher, dass Beschichtungspartikel in einer geraden Linie von der Quelle zum Substrat gelangen und garantiert, dass der fertige Film chemisch rein und strukturell intakt ist.

Die erste entscheidende Rolle: Den Weg freimachen

Die größte Herausforderung bei jedem Abscheidungsprozess besteht darin, das Beschichtungsmaterial von seiner Quelle zu dem zu beschichtenden Teil (dem Substrat) zu bringen. Ein Vakuum ist der einzig praktikable Weg, um diese Reise zu ermöglichen.

Das Verständnis der mittleren freien Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein einzelnes Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert. Dieses Konzept ist zentral für das Verständnis der Notwendigkeit eines Vakuums.

Bei normalem atmosphärischem Druck ist die Luft unglaublich dicht mit Stickstoff-, Sauerstoff- und anderen Gasmolekülen. Die mittlere freie Weglänge ist extrem kurz – im Nanometerbereich.

Das Problem mit atmosphärischem Druck

Würde man versuchen, ein Material in offener Luft zu verdampfen, würden die neu entstandenen Dampfpartikel fast sofort mit Luftmolekülen kollidieren. Sie würden in zufällige Richtungen streuen, ihre Energie verlieren und das Substrat niemals mit der erforderlichen Gerichtetheit oder Kraft erreichen, um einen kohärenten Film zu bilden.

Die Vakuumlösung: Eine Partikel-Superautobahn

Indem wir die Luft aus einer Kammer pumpen, reduzieren wir die Anzahl der vorhandenen Gasmoleküle drastisch. Dies erhöht die mittlere freie Weglänge von Nanometern auf Meter.

Das Hochvakuum schafft effektiv eine klare, ungehinderte „Superautobahn“. Dies ermöglicht es den verdampften Beschichtungspartikeln, in einer geraden, direkten Sichtlinie von der Quelle zum Substrat zu gelangen, was einen effizienten und gut gerichteten Abscheidungsprozess gewährleistet.

Die zweite entscheidende Rolle: Sicherstellung der Reinheit

Die Qualität eines Dünnfilms wird durch seine Reinheit definiert. Atmosphärische Gase sind die größte Bedrohung für die Herstellung einer reinen, funktionalen Beschichtung.

Eliminierung unerwünschter Reaktionen

Das bei einem PVD-Prozess verdampfte Material hat oft eine sehr hohe Temperatur und ist daher hochreaktiv.

Wenn sich streunende Sauerstoff- oder Wasserdampfmoleküle in der Kammer befinden, reagieren sie bereitwillig mit dem heißen Metalldampf. Dies bildet unerwünschte Oxide und Hydride innerhalb des Films, die seine beabsichtigten elektrischen, optischen oder mechanischen Eigenschaften verändern.

Verhinderung atmosphärischer Kontamination

Neben chemischen Reaktionen können atmosphärische Gase einfach im wachsenden Film eingeschlossen oder eingebettet werden. Diese Kontamination stört die Kristallstruktur des Films und erzeugt Defekte, die seine Integrität, Haftung und Leistung beeinträchtigen können.

Ermöglichung des PVD-Prozesses selbst

Für viele gängige PVD-Techniken kann der Prozess ohne eine Niederdruckumgebung einfach nicht funktionieren.

Aufrechterhaltung eines Plasmas

Techniken wie das Magnetron-Sputtern basieren auf der Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon. Dieses Plasma wird verwendet, um ein Quellmaterial zu bombardieren und Atome auszustoßen, die dann zum Substrat gelangen.

Es ist unmöglich, ein stabiles, energiearmes Plasma bei atmosphärischem Druck zu zünden und aufrechtzuerhalten. Die Vakuumumgebung ist eine grundlegende Voraussetzung dafür, dass die Physik des Prozesses funktioniert.

Präzise Kontrolle erreichen

Das Vakuum ermöglicht die vollständige Kontrolle über die Kammeratmosphäre. Nach dem Entfernen der Luft können Ingenieure die Kammer mit einem spezifischen, hochreinen Prozessgas befüllen.

Dies ermöglicht das reaktive Sputtern, bei dem ein Gas wie Stickstoff absichtlich in präzisen Mengen eingeführt wird, um mit dem gesputterten Metall zu reagieren und einen spezifischen Verbundfilm wie Titannitrid (TiN) zu bilden. Dieses Maß an Kontrolle ist ohne die vorherige Schaffung eines sauberen Vakuums unmöglich.

Verständnis der Kompromisse

Obwohl unerlässlich, bringt die Erzeugung und Aufrechterhaltung eines Vakuums eigene Herausforderungen mit sich, die es zu berücksichtigen gilt.

Kosten und Komplexität

Hochvakuumsysteme sind komplex und teuer. Sie erfordern eine Reihe von Pumpen (z. B. Vorpumpen und Hochvakuum-Turbomolekular- oder Kryopumpen) sowie ausgeklügelte Kammern, Dichtungen und Messgeräte, um die erforderlichen niedrigen Drücke zu erreichen und aufrechtzuerhalten.

Prozesszeit und Durchsatz

Ein erheblicher Teil jedes PVD-Zyklus ist die „Pumpzeit“ – die Zeit, die die Pumpen benötigen, um die Luft zu entfernen und das Zielvakuumniveau zu erreichen. Diese unproduktive Zeit wirkt sich direkt auf den Gesamtdurchsatz und die Kosteneffizienz des Betriebs aus.

Vakuumniveau vs. Filmqualität

Die „Qualität“ des Vakuums (d. h. wie niedrig der Druck ist) korreliert direkt mit der potenziellen Reinheit des Films. Das Erreichen eines Ultrahochvakuums (UHV) führt zu den reinsten Filmen, erfordert jedoch deutlich mehr Zeit und teurere Ausrüstung als ein Standard-Hochvakuumprozess.

Das Vakuum an Ihr Ziel anpassen

Das erforderliche Vakuumniveau wird ausschließlich durch die Anwendung und die gewünschten Eigenschaften des Endfilms bestimmt.

- Wenn Ihr Hauptaugenmerk auf dekorativen Beschichtungen (z. B. auf Armaturen) liegt: Ein Standard-Hochvakuum reicht aus, um eine gute Haftung zu gewährleisten und größere Verfärbungen durch Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptik oder Halbleitern liegt: Ein Ultrahochvakuum (UHV) ist unerlässlich, um selbst Spuren von Verunreinigungen zu verhindern, die die optische oder elektrische Leistung des Geräts beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer Verbindungen (z. B. TiN für Werkzeuge) liegt: Ein kontrolliertes Hochvakuum ist nicht nur entscheidend für die Entfernung von Verunreinigungen, sondern auch für die präzise Einführung des erforderlichen reaktiven Gases.

Letztendlich ist das Vakuum das grundlegende Element, das PVD von einem theoretischen Konzept in eine präzise und zuverlässige Fertigungstechnologie verwandelt.

Zusammenfassungstabelle:

| Rolle des Vakuums bei PVD | Hauptvorteil |

|---|---|

| Macht den Weg frei | Erhöht die mittlere freie Weglänge, ermöglicht die direkte Abscheidung von der Quelle zum Substrat |

| Gewährleistet Reinheit | Verhindert Oxidation und Kontamination durch Gase wie Sauerstoff und Wasserdampf |

| Ermöglicht Prozesskontrolle | Ermöglicht stabile Plasmaerzeugung und die Einführung reaktiver Gase (z. B. für TiN-Beschichtungen) |

| Definiert die Filmqualität | Ultrahochvakuum (UHV) ermöglicht Hochleistungsoptik und Halbleiter |

Bereit, makellose Dünnschichtbeschichtungen mit Präzisions-PVD-Geräten zu erzielen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumsystemen, die auf die physikalische Gasphasenabscheidung zugeschnitten sind. Egal, ob Sie an dekorativen Beschichtungen, Werkzeugverbesserungen oder fortschrittlichen Halbleitern arbeiten, unsere Lösungen gewährleisten Reinheit, Kontrolle und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen PVD-Anforderungen Ihres Labors unterstützen können!

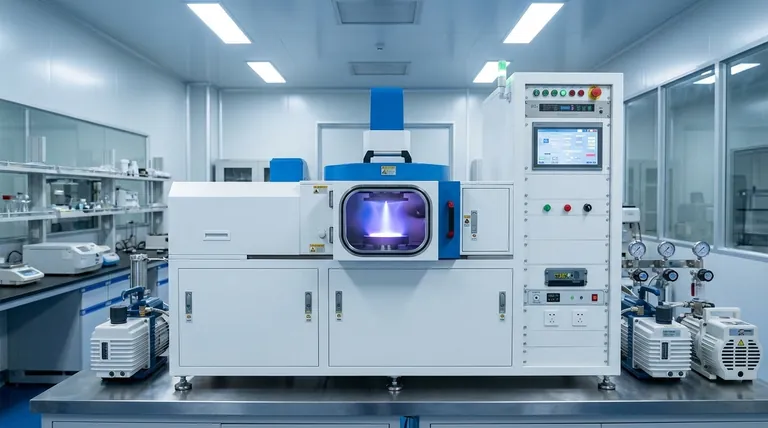

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien