Einführung in das Warmisostatische Pressen (WIP)

Warmisostatisches Pressen (WIP) stellt eine hochentwickelte Technologie im Bereich der Materialverarbeitung dar und bietet einen einzigartigen Ansatz zur Verbesserung der Materialeigenschaften durch kontrollierte Erwärmung und Druck. Dieser Artikel befasst sich mit den grundlegenden Prinzipien des WIP und unterscheidet es von seinen Gegenstücken, dem kaltisostatischen Pressen (CIP) und dem heißisostatischen Pressen (HIP). Durch die Erforschung der technologischen Fortschritte, der verschiedenen Anwendungen und der bedeutenden Vorteile des WIP wollen wir ein umfassendes Verständnis dafür vermitteln, wie diese Methode zur Weiterentwicklung von Fertigungsprozessen beiträgt. Seien Sie dabei, wenn wir die Feinheiten des WIP und seine entscheidende Rolle bei der Gestaltung der Zukunft der Materialverarbeitung aufdecken.

Technologische Fortschritte beim warmisostatischen Pressen (WIP)

Die Technologie des isostatischen Warmpressens (WIP) hat in den letzten Jahren erhebliche Fortschritte gemacht und ihre Effizienz und Anwendbarkeit in verschiedenen Branchen verbessert. Diese Fortschritte konzentrieren sich in erster Linie auf Verbesserungen bei Heizelementen, Druckmedien und Techniken zur gleichmäßigen Druckverteilung, die das WIP zu einer vielseitigeren und effektiveren Methode der Materialverarbeitung machen.

Verbesserungen bei Heizelementen

Einer der wichtigsten Bereiche der Innovation in der WIP-Technologie ist die Entwicklung fortschrittlicher Heizelemente. Herkömmliche Heizelemente stießen oft an ihre Grenzen, was die Präzision der Temperaturregelung und die Energieeffizienz angeht. Moderne WIP-Systeme enthalten jetzt fortschrittliche Heizelemente wie Induktionsheizungen und Keramikheizungen, die eine bessere Temperaturgleichmäßigkeit und schnellere Heizraten bieten. Diese neuen Heizelemente können präzise Temperaturen innerhalb eines engen Bereichs aufrechterhalten, was gleichmäßige Verarbeitungsbedingungen gewährleistet und die Qualität des Endprodukts verbessert.

Innovationen bei Druckmedien

Auch bei der Wahl des Druckmediums in WIP-Systemen hat es erhebliche Verbesserungen gegeben. Traditionell wurden Wasser und Öl aufgrund ihrer Fähigkeit, den Druck gleichmäßig zu verteilen, als Druckmedium verwendet. Diese Medien wiesen jedoch Einschränkungen in Bezug auf die Temperaturstabilität und die Kompatibilität mit bestimmten Materialien auf. Jüngste Fortschritte haben zur Entwicklung neuer Druckmedien geführt, wie z. B. Spezialgase und Hybridflüssigkeiten, die eine bessere thermische Stabilität aufweisen und mit einer breiteren Palette von Materialien kompatibel sind. Diese neuen Medien ermöglichen eine kontrolliertere und gleichmäßigere Druckanwendung, was zu verbesserten Materialeigenschaften und kürzeren Bearbeitungszeiten führt.

Verbesserte Techniken zur gleichmäßigen Druckverteilung

Eine gleichmäßige Druckverteilung ist bei der WIP-Verarbeitung von entscheidender Bedeutung, um eine gleichmäßige Materialverdichtung zu gewährleisten und Maßabweichungen zu vermeiden. Technologische Fortschritte in der Druckverteilungstechnik haben zur Entwicklung von hochentwickelten Druckbehältern und Kontrollsystemen geführt. Diese Systeme verwenden fortschrittliche Sensoren und Rückkopplungsmechanismen, um die Druckverteilung in Echtzeit zu überwachen und anzupassen und so sicherzustellen, dass der Druck gleichmäßig auf alle Oberflächen des Materials aufgebracht wird. Dieses Maß an Präzision trägt dazu bei, Fehler zu vermeiden und die Gesamtqualität der verarbeiteten Materialien zu verbessern.

Anwendungen und Vorteile

Die Fortschritte in der WIP-Technologie haben ihre Anwendungsmöglichkeiten in verschiedenen Branchen erweitert, darunter Luft- und Raumfahrt, Automobilbau, Elektronik und Medizintechnik. In der Luft- und Raumfahrtindustrie wird WIP zur Herstellung von Hochleistungskomponenten mit verbesserter Festigkeit und Haltbarkeit eingesetzt. In der Automobilindustrie hilft WIP bei der Herstellung von leichten und hochfesten Teilen und trägt so zur Kraftstoffeffizienz und Leistung bei. In der Elektronikindustrie wird WIP zur Verdichtung unterschiedlich geformter Teile mit gleichmäßigem Druck eingesetzt, was zu einer gleichbleibenden Maßgenauigkeit und Zuverlässigkeit führt.

Fazit

Die jüngsten technologischen Fortschritte im Bereich des Warmisostatischen Pressens haben dessen Fähigkeiten und Effizienz erheblich verbessert. Verbesserungen bei Heizelementen, Druckmedien und Techniken zur gleichmäßigen Druckverteilung haben das WIP zu einer zuverlässigeren und vielseitigeren Methode der Materialverarbeitung gemacht. Diese Fortschritte verbessern nicht nur die Qualität der Endprodukte, sondern erhöhen auch die Produktivität und senken die Kosten, was WIP zu einer attraktiven Option für Hersteller in verschiedenen Branchen macht.

Anwendungen des Warmisostatischen Pressens

Warmisostatisches Pressen (WIP) ist eine vielseitige Technologie, die in verschiedenen Industriezweigen Anwendung findet, darunter Keramik, Metalle, Verbundwerkstoffe und elektronische Komponenten. Bei diesem Verfahren wird sowohl Druck als auch Wärme auf Materialien ausgeübt, in der Regel bei Temperaturen unter 100 °C, um hochdichte, nahezu endkonturierte Bauteile mit hervorragenden mechanischen und elektrischen Eigenschaften zu erhalten. Die Technologie ist besonders vorteilhaft für die Herstellung fortschrittlicher Materialien und Komponenten, die eine genaue Kontrolle ihrer Mikrostrukturen und Eigenschaften erfordern.

Keramische Industrie

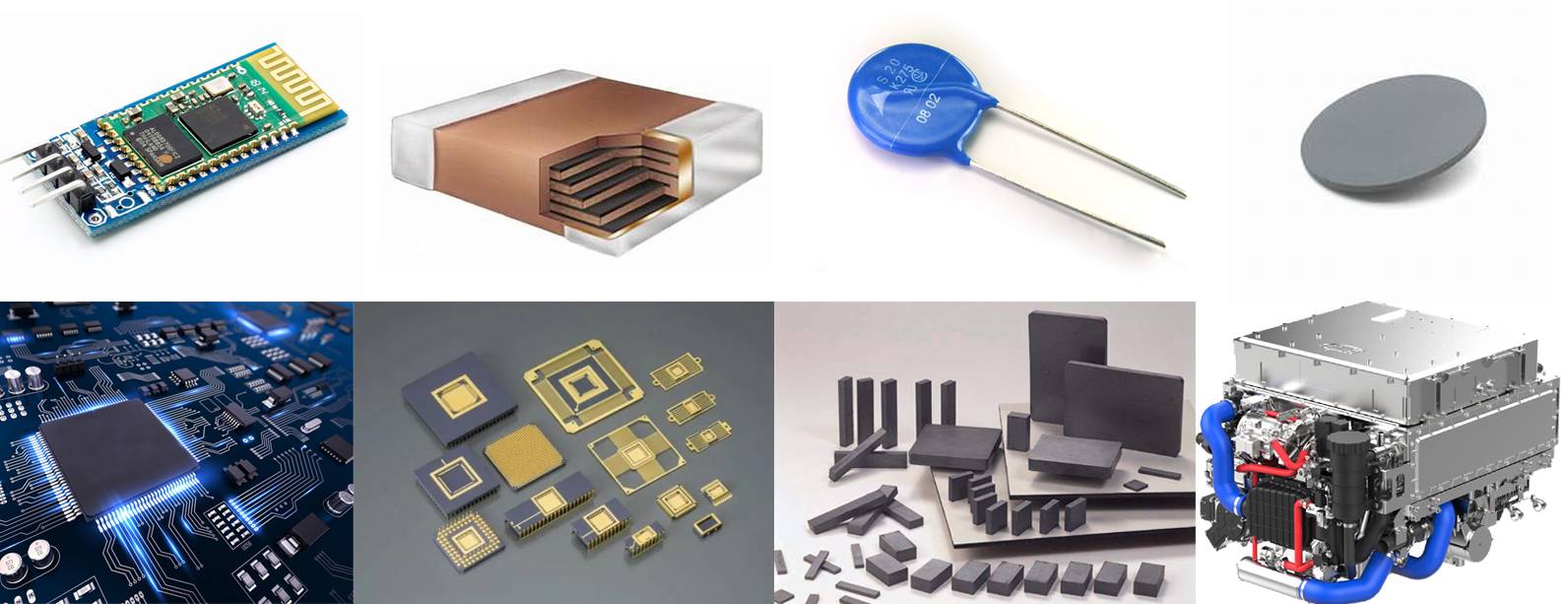

In der Keramikindustrie wird das WIP-Verfahren in großem Umfang zur Herstellung hochwertiger monolithischer keramischer Mehrschicht-Elektronikkomponenten wie Mehrschicht-Keramikkondensatoren (MLCC), Mehrschicht-Keramikinduktoren (MLCI) und Niedertemperatur-Keramik (LTCC) eingesetzt. Diese Komponenten sind in verschiedenen elektronischen Geräten, wie Smartphones, Computern und Automobilelektronik, von entscheidender Bedeutung. Das WIP-Verfahren ermöglicht die Komprimierung von Grünfolien zur Herstellung von Bauteilen mit höherer Qualität und Dichte als bei herkömmlichen uniaxialen Pressverfahren.

Metallindustrie

Auch die Metallindustrie profitiert von WIP, insbesondere bei der Herstellung komplex geformter Metallteile. WIP ermöglicht die Konsolidierung von Metallpulvern zu dichten, vollständig geformten Teilen mit minimaler Porosität. Dies ist von entscheidender Bedeutung für Anwendungen in der Luft- und Raumfahrt, in der Automobilindustrie und in der Medizintechnik, wo die Festigkeit und Zuverlässigkeit der Bauteile von größter Bedeutung sind. Durch die Möglichkeit, nahezu endkonturierte Bauteile zu erhalten, werden der Materialabfall und der Bearbeitungsaufwand reduziert, wodurch das Verfahren kostengünstiger und umweltfreundlicher wird.

Verbundwerkstoffe und elektronische Komponenten

WIP wird auch in der Verbundwerkstoffindustrie angewandt, wo es zur Herstellung von Hochleistungsverbundwerkstoffen mit verbesserten mechanischen Eigenschaften eingesetzt wird. Diese Materialien werden in verschiedenen Bereichen eingesetzt, von der Luft- und Raumfahrt über die Verteidigung bis hin zu Sportartikeln. Im Bereich der elektronischen Komponenten wird WIP zur Herstellung von Komponenten wie Hybridchips, Bluetooth-Modulen und Brennstoffzellen eingesetzt. Diese Bauteile erfordern eine präzise Kontrolle ihrer inneren Strukturen, um optimale Leistung und Zuverlässigkeit zu gewährleisten.

Spezifische Anwendungen

Keramische Mehrschichtkondensatoren (MLCC)

MLCCs gehören zu den am häufigsten mit WIP hergestellten elektronischen Bauteilen. Diese Kondensatoren werden in einer Vielzahl von elektronischen Geräten zur Filterung, Entkopplung und Energiespeicherung eingesetzt. Das WIP-Verfahren gewährleistet, dass MLCCs mit hoher Dichte und Gleichmäßigkeit hergestellt werden, was für ihre Leistung und Zuverlässigkeit entscheidend ist.

Mitgebrannte Niedertemperatur-Keramik (LTCC)

Bei der LTCC-Technologie werden Keramikschichten mit eingebetteten Leiterbahnen bei niedrigen Temperaturen mitgebrannt. WIP ist bei diesem Verfahren unerlässlich, um die erforderliche Dichte und Maßhaltigkeit der Keramikschichten zu erreichen. LTCC-Bauteile werden in Hochfrequenzanwendungen eingesetzt, z. B. in drahtlosen Kommunikationsgeräten und Radarsystemen.

Medizinische Elektronik und Implantate

In der Medizintechnik wird WIP zur Herstellung hochpräziser Bauteile für medizinische Elektronik und Implantate eingesetzt. Diese Komponenten müssen strenge Anforderungen an Biokompatibilität, Festigkeit und Zuverlässigkeit erfüllen. WIP ermöglicht die Herstellung dieser Komponenten mit den erforderlichen Eigenschaften, um die Sicherheit der Patienten und die Wirksamkeit der Geräte zu gewährleisten.

Fazit

Warm-Isostatisches Pressen ist eine wichtige Technologie, die die Herstellung hochwertiger, hochleistungsfähiger Materialien und Komponenten in verschiedenen Branchen ermöglicht. Die Fähigkeit, Druck und kontrollierte Temperaturen zu kombinieren, ermöglicht die Herstellung von Komponenten mit hervorragenden Eigenschaften und Zuverlässigkeit. Da die Industrie immer mehr fortschrittliche Werkstoffe und Komponenten nachfragt, ist zu erwarten, dass die Anwendungen des WIP weiter zunehmen werden, was seine Bedeutung in der modernen Fertigung weiter festigt.

Vorteile der Verwendung von WIP in der Materialverarbeitung

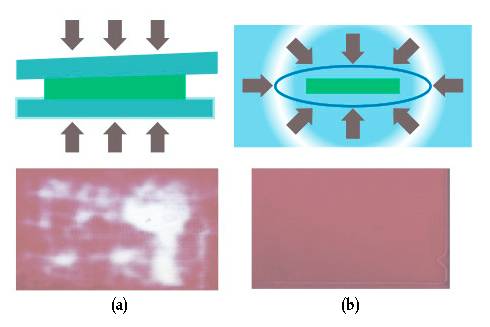

Warmisostatisches Pressen (WIP) ist eine hochentwickelte Technik, die die Verarbeitung von Werkstoffen durch die Anwendung von gleichmäßigem Druck bei erhöhten Temperaturen, typischerweise bis zu 100 °C, verbessert. Diese Methode ist besonders vorteilhaft in Branchen wie der Elektronikindustrie, wo Präzision und Gleichmäßigkeit der Materialeigenschaften entscheidend sind. Im Gegensatz zu herkömmlichen Pressverfahren, die oft zu einer ungleichmäßigen Druckverteilung führen, gewährleistet das WIP-Verfahren, dass alle Oberflächen des Materials den gleichen Druck erhalten, was zu einer gleichmäßigen Maßgenauigkeit und Materialintegrität führt.

Verbesserte Materialdichte

Einer der Hauptvorteile des WIP-Verfahrens ist die erhebliche Verbesserung der Materialdichte. Durch die gleichmäßige Druckbeaufschlagung bei warmer Temperatur erleichtert das WIP die Verfestigung von Pulvermaterialien zu dichten Presslingen, ohne dass extrem hohe Temperaturen oder Drücke erforderlich sind. Dies führt zu einer gleichmäßigeren Verteilung der Partikel, wodurch sich die Gesamtdichte des Materials erhöht. Studien haben gezeigt, dass mit WIP verarbeitete Materialien Dichten nahe ihrem theoretischen Maximum erreichen können, was für Anwendungen, die eine hohe Festigkeit und Haltbarkeit erfordern, entscheidend ist.

Gleichmäßiges Mikrogefüge

Der gleichmäßige Druck, der beim WIP-Verfahren ausgeübt wird, verbessert nicht nur die Dichte, sondern führt auch zu einer gleichmäßigeren Mikrostruktur. Diese Gleichmäßigkeit ist entscheidend für die Gewährleistung gleichmäßiger mechanischer Eigenschaften über das gesamte Material. Bei herkömmlichen Pressverfahren können Druckschwankungen zu Unterschieden in der Korngröße und -verteilung führen, was die Leistungsfähigkeit des Materials beeinträchtigen kann. Beim WIP-Verfahren sorgt die kontrollierte Umgebung dafür, dass die Mikrostruktur gleichmäßig bleibt, was zu einer verbesserten Zuverlässigkeit und Leistung des Materials führt.

Verbesserte mechanische Eigenschaften

Materialien, die durch WIP bearbeitet werden, weisen verbesserte mechanische Eigenschaften auf, darunter eine höhere Festigkeit, Duktilität und Ermüdungsbeständigkeit. Die gleichmäßigen Druck- und Temperaturbedingungen während des WIP-Verfahrens tragen dazu bei, interne Porosität zu beseitigen, die ein häufiges Problem bei Werkstoffen ist, die mit herkömmlichen Verfahren bearbeitet werden. Durch die Reduzierung interner Defekte können WIP-verarbeitete Materialien höheren Belastungen standhalten und weisen eine bessere Gesamtleistung auf. Dies ist besonders vorteilhaft bei Anwendungen, bei denen das Material wiederholten Be- und Entlastungszyklen ausgesetzt ist, wie z. B. in der Luft- und Raumfahrt- und Automobilindustrie.

Kosteneffektivität und Effizienz

WIP ist auch für seine Kosteneffektivität und Effizienz bei der Materialverarbeitung bekannt. Im Gegensatz zum Heiß-Isostatischen Pressen (HIP), das höhere Temperaturen und Drücke erfordert, arbeitet das WIP bei relativ niedrigen Bedingungen, was den Energieverbrauch und die Anlagenkosten reduziert. Darüber hinaus macht die Möglichkeit, eine Vielzahl von Materialien und Formen zu verarbeiten, WIP zu einer vielseitigen und effizienten Wahl für Hersteller. Die geringere Variabilität der mechanischen Eigenschaften bedeutet auch weniger Ausschuss und Nacharbeit, was die wirtschaftlichen Vorteile der WIP-Bearbeitung noch verstärkt.

Vorteile für Umwelt und Sicherheit

Aus Sicht des Umweltschutzes und der Sicherheit bietet WIP mehrere Vorteile. Die im Vergleich zu HIP niedrigeren Betriebstemperaturen und -drücke verringern das Risiko thermischer Degradation und gefährlicher Emissionen. Außerdem wird durch die gleichmäßige Druckverteilung das Risiko von Materialfehlern minimiert, die bei Endanwendungen zu Sicherheitsproblemen führen könnten. Diese Faktoren machen WIP zu einer sichereren und umweltfreundlicheren Option für die Materialverarbeitung.

Zusammenfassend lässt sich sagen, dass das isostatische Warmpressen (WIP) zahlreiche Vorteile gegenüber anderen Pressverfahren bietet, darunter eine höhere Materialdichte, eine gleichmäßigere Mikrostruktur und verbesserte mechanische Eigenschaften. Seine Kosteneffektivität, Effizienz und Sicherheitsvorteile machen es zu einer attraktiven Wahl für verschiedene Industriezweige, insbesondere für solche, die hohe Präzision und Zuverlässigkeit bei der Materialverarbeitung erfordern. Im Zuge des technologischen Fortschritts werden die Anwendungen und Vorteile des WIP voraussichtlich weiter zunehmen und seine Position als bevorzugte Methode in der Materialbearbeitung weiter festigen.

Betriebsparameter und Sicherheitsaspekte

Im Bereich der Hochdruck-Glasreaktoren ist das Verständnis und die Einhaltung der wichtigsten Betriebsparameter sowohl für die Effizienz des Prozesses als auch für die Sicherheit des beteiligten Personals entscheidend. Dieser Abschnitt befasst sich mit den kritischen Aspekten der Temperaturregelung, des Druckmanagements und der wesentlichen Sicherheitsmaßnahmen, die für einen sicheren und effektiven Betrieb dieser Reaktoren getroffen werden müssen.

Temperaturregelung

Die Temperatur ist ein grundlegender Parameter bei chemischen Reaktionen, der die Reaktionsgeschwindigkeit, die Selektivität der Produkte und die Gesamteffizienz des Prozesses beeinflusst. Hochdruck-Glasreaktoren sind in der Regel mit hochentwickelten Temperaturkontrollsystemen ausgestattet, die eine präzise Regelung der Reaktionsumgebung ermöglichen. Diese Systeme können die Temperaturen innerhalb eines engen Bereichs halten und gewährleisten so gleichbleibende und vorhersehbare Ergebnisse.

So reicht der Temperaturbereich für viele Hochdruckreaktionen von der Umgebungstemperatur bis zu mehreren hundert Grad Celsius. Das Temperaturkontrollsystem des Reaktors muss in der Lage sein, mit diesen Extremen umzugehen, ohne die Integrität des Behälters oder die Qualität der Reaktion zu beeinträchtigen. Häufig werden fortschrittliche Sensoren und Rückkopplungsmechanismen eingesetzt, um die Temperatur kontinuierlich zu überwachen und anzupassen und so sicherzustellen, dass sie innerhalb der gewünschten Parameter bleibt.

Druckmanagement

Der Druck ist ein weiterer kritischer Parameter, der in Hochdruck-Glasreaktoren sorgfältig gesteuert werden muss. Der Druck innerhalb des Reaktors kann das Ergebnis der Reaktion erheblich beeinflussen, und ein zu hoher Druck kann zu katastrophalen Ausfällen des Behälters führen. Daher ist es wichtig, den Reaktor mit dem für die jeweilige Reaktion geeigneten Druck zu betreiben.

Die in diesen Reaktoren verwendeten Druckbehälter sind für bestimmte Druckwerte ausgelegt, und es muss unbedingt überprüft werden, ob der Behälter für die vorgesehenen Betriebsbedingungen ausgelegt ist. Bevor eine Reaktion eingeleitet wird, muss der Benutzer sicherstellen, dass der Druckbehälter getestet wurde und für den Einsatz bei der erforderlichen Temperatur und dem erforderlichen Druck geeignet ist. Darüber hinaus ist es wichtig, vor dem Öffnen des Behälters zu prüfen, ob ein Restdruck im Behälter vorhanden ist, um mögliche Gefahren zu vermeiden.

Sicherheitsmaßnahmen

Beim Betrieb von Hochdruck-Glasreaktoren steht die Sicherheit an erster Stelle. Diese Reaktoren können bei unsachgemäßer Handhabung gefährlich sein, und es ist wichtig, die Anweisungen und Sicherheitsrichtlinien des Herstellers genau zu befolgen. Um den sicheren Betrieb des Reaktors zu gewährleisten, müssen mehrere Sicherheitsmaßnahmen getroffen werden:

-

Druckentlastungssysteme: Hochdruckreaktoren sollten mit Druckentlastungssystemen ausgestattet sein, um den Aufbau eines übermäßigen Drucks zu verhindern. Diese Systeme können den Druck im Falle eines Überdrucks sicher ablassen und so ein mögliches Versagen des Behälters verhindern.

-

Verriegelungen und Sicherheitsventile: Verriegelungen und Sicherheitsventile sind wichtige Komponenten, die gewährleisten, dass der Reaktor innerhalb sicherer Grenzen arbeitet. Verriegelungen können verhindern, dass der Reaktor außerhalb seiner vorgegebenen Parameter betrieben wird, während Sicherheitsventile den Druck ablassen können, wenn er ein sicheres Niveau überschreitet.

-

Persönliche Schutzausrüstung (PSA): Die Bediener sollten stets angemessene PSA tragen, einschließlich Schutzbrille, Handschuhe und Schutzkleidung, um sich vor möglichen Gefahren zu schützen.

-

Regelmäßige Wartung und Inspektion: Regelmäßige Wartung und Inspektion des Reaktors und seiner Komponenten sind unerlässlich, um seinen sicheren Betrieb zu gewährleisten. Dazu gehört die Überprüfung der Unversehrtheit des Druckbehälters, der Funktionsfähigkeit des Temperaturkontrollsystems und des ordnungsgemäßen Betriebs der Sicherheitseinrichtungen.

Einhaltung von Vorschriften und Weiterentwicklungen

Die Konstruktionen von Druckbehältern haben sich weiterentwickelt, um die behördlichen Vorschriften zu erfüllen und zu übertreffen, wobei eine längere Lebensdauer, die Verarbeitung höherer Drücke und eine verbesserte Sicherheit die wichtigsten Faktoren sind. Neue Ofendesigns und Materialien, wie Molybdän, Stahl und Graphit, haben die Temperaturparameter des Prozesses erweitert und ermöglichen eine größere Flexibilität und Effizienz.

Fortschrittliche Computersteuerungen spielen heute eine zentrale Rolle bei der Überwachung und Steuerung von Hochdruckreaktoren. Diese Systeme können einen oder mehrere Reaktoren innerhalb einer Anlage steuern und liefern Echtzeitdaten und automatische Anpassungen, um einen optimalen Betrieb zu gewährleisten. Die Integration fortschrittlicher Steuerungen hat die Sicherheit und Zuverlässigkeit von Hochdruckprozessen erheblich verbessert und sie leichter zugänglich und handhabbar gemacht.

Zusammenfassend lässt sich sagen, dass der sichere und effiziente Betrieb von Hochdruck-Glasreaktoren von einem sorgfältigen Management der Temperatur- und Druckparameter und der Umsetzung von robusten Sicherheitsmaßnahmen abhängt. Durch die Einhaltung dieser Richtlinien und den Einsatz fortschrittlicher Technologien können die Betreiber die erfolgreiche Durchführung ihrer Reaktionen bei gleichzeitiger Aufrechterhaltung eines hohen Sicherheitsniveaus gewährleisten.

Künftige Trends beim warmisostatischen Pressen

Die Technologie des Warmisostatischen Pressens (WIP) wird in den kommenden Jahren erhebliche Fortschritte machen und eine breitere Anwendung finden. Da die Industrie weiterhin nach Materialien mit verbesserter Leistung und Zuverlässigkeit sucht, wird erwartet, dass WIP eine entscheidende Rolle bei der Entwicklung neuer Materialien und der Integration mit anderen fortschrittlichen Technologien spielen wird. In diesem Abschnitt werden die potenziellen Zukunftstrends bei WIP untersucht, wobei der Schwerpunkt auf neu entstehenden Materialien, der Integration mit anderen Technologien und Überlegungen zur Nachhaltigkeit liegt.

Aufkommende Materialien

Die Nachfrage nach hochwertigen, langlebigen Materialien treibt die Innovation im Bereich WIP voran. Forscher und Hersteller erforschen neue Materialien, die von den gleichmäßigen Druck- und Temperaturbedingungen der WIP profitieren können. Keramik, moderne Legierungen und Verbundwerkstoffe gehören zu den Materialien, die auf ihr Potenzial für WIP-Anwendungen hin untersucht werden. Die Luft- und Raumfahrt- sowie die Automobilbranche zeigen beispielsweise zunehmendes Interesse an der additiven Fertigung von Keramik, die durch WIP verbessert werden kann, um eine höhere Dichte und eine gleichmäßige Mikrostruktur zu erreichen.

Integration mit anderen Technologien

Einer der wichtigsten Trends bei der WIP ist die Integration mit anderen fortschrittlichen Fertigungs- und Wärmebehandlungsverfahren. Die Kombination von WIP mit Technologien wie der additiven Fertigung, dem Spark-Plasma-Sintern und anderen Wärmebehandlungsverfahren kann zur Herstellung von hochintegrierten, nahezu netzförmigen Teilen aus Metallpulvern führen. Diese Integration senkt nicht nur die Verarbeitungskosten und den Energieverbrauch, sondern verbessert auch die Lieferzeiten der Bauteile. Die Kombination von WIP mit der additiven Fertigung ermöglicht beispielsweise die Herstellung komplexer Geometrien mit verbesserten mechanischen Eigenschaften, was sie zu einem wertvollen Werkzeug für Branchen macht, die Hochleistungskomponenten benötigen.

Überlegungen zur Nachhaltigkeit

Nachhaltigkeit wird zu einem entscheidenden Faktor bei der Entwicklung von Fertigungsverfahren, und WIP bildet hier keine Ausnahme. Die Energieeffizienz von WIP-Anlagen wird verbessert, um ihre Umweltauswirkungen zu verringern. Darüber hinaus wird der Einsatz von WIP in Recyclingprozessen erforscht, um die Nachhaltigkeit der Materialproduktion zu verbessern. Durch die Konsolidierung von recycelten Materialien zu Hochleistungskomponenten kann WIP einen Beitrag zur Kreislaufwirtschaft leisten und die Abhängigkeit von Rohstoffen verringern.

Markttrends und Innovationen

Auf dem Markt für isostatisches Pressen wird immer mehr Wert auf die Kombination von WIP mit anderen Wärmebehandlungsverfahren gelegt. Dieser Trend wird durch den Bedarf an effizienteren und zuverlässigeren Lösungen in verschiedenen Branchen angetrieben. Die Hersteller arbeiten ständig an Innovationen, um Prozesse zu verbessern, neue Materialien zu entwickeln und neue Anwendungen zu erforschen. Es wird erwartet, dass die Integration von WIP mit anderen Technologien rasch zunehmen wird, da das Interesse an fortschrittlichen Fertigungsverfahren weiter wächst.

Fazit

Die Zukunft des isostatischen Warmpressens ist vielversprechend und bietet ein erhebliches Potenzial für Fortschritte bei neuen Werkstoffen, die Integration mit anderen Technologien und Überlegungen zur Nachhaltigkeit. In dem Maße, wie die Industrie versucht, die Leistung und Zuverlässigkeit von Materialien zu verbessern, wird WIP eine entscheidende Rolle bei der Erfüllung dieser Anforderungen spielen. Es wird erwartet, dass die laufenden Innovationen in der WIP-Technologie ihre breitere Einführung und Anwendung in verschiedenen Sektoren vorantreiben und zur Verbesserung von Fertigungsprozessen und zur Entwicklung von Hochleistungsmaterialien beitragen werden.

Schlussfolgerung: Die Rolle von WIP in der modernen Fertigung

Zusammenfassend kann gesagt werden,Warm-Isostatisches Pressen (WIP) als zentrale Technologie in der modernen Fertigung hervor, die durch ihre hochentwickelte Anwendung in verschiedenen Branchen eine beispiellose Verbesserung der Materialeigenschaften ermöglicht. Die Fortschritte in der WIP-Technologie in Verbindung mit ihren vielfältigen Anwendungen und bedeutenden Vorteilen unterstreichen ihre entscheidende Rolle bei der Erzielung überlegener Materialdichte, gleichmäßiger Mikrostrukturen und mechanischer Eigenschaften. Mit Blick auf die Zukunft verspricht die Integration von WIP mit neuen Technologien und Werkstoffen eine weitere Revolutionierung der Materialverarbeitungstechniken, was ihre anhaltende Relevanz und Innovation auf dem Gebiet der fortschrittlichen Fertigung gewährleistet.

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Isostatische Pressformen für Labore

Ähnliche Artikel

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Die Vorteile des isostatischen Pressens in der Fertigung

- Isostatische Presstechnik für Festkörperbatterien

- Die Grundlagen des isostatischen Pressens verstehen