Einführung in PECVD und Plasma

Definition und Funktion von Plasma bei PECVD

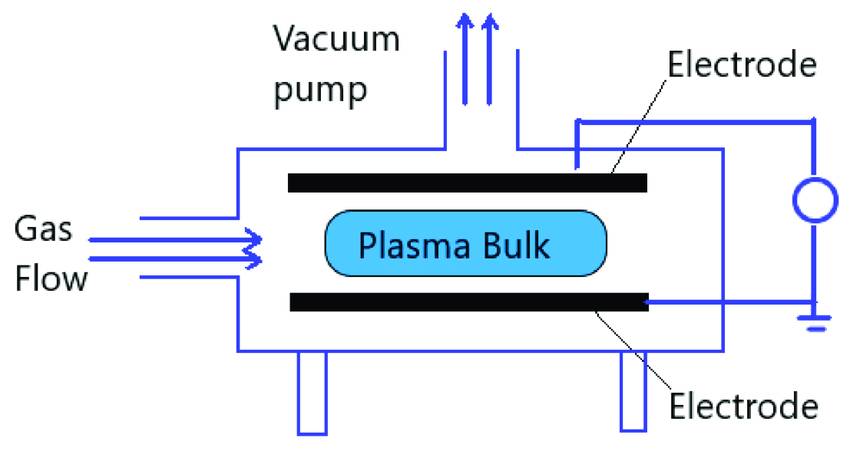

Bei der plasmagestützten chemischen Gasphasenabscheidung (PECVD) wird die Kraft des Plasmas genutzt, um den Abscheidungsprozess erheblich zu verbessern. Plasma, ein stark ionisiertes Gas, wird in der Regel durch Hochfrequenzstrom oder durch hochenergetische elektronenaktivierte Wechselstrom- oder Gleichstromentladungen zwischen zwei parallelen Elektroden erzeugt. Dieser ionisierte Zustand des Gases ist von entscheidender Bedeutung, da er die notwendige Energie liefert, um die thermische Bewegung der Materialmoleküle zu verstärken, was zu ihrer Ionisierung und zur Bildung eines komplexen Gemischs aus positiven Ionen, Elektronen und neutralen Teilchen führt.

In einer PECVD-Anlage ist das Plasma nicht nur ein Nebenprodukt, sondern ein aktiver Teilnehmer am Abscheidungsprozess. PECVD arbeitet unter Vakuumbedingungen, oft bei Drücken unter 0,1 Torr, und ermöglicht die Abscheidung dünner Schichten bei relativ niedrigen Substrattemperaturen, die von Raumtemperatur bis 350 °C reichen. Dies ist ein erheblicher Vorteil gegenüber den herkömmlichen CVD-Verfahren (Chemical Vapor Deposition), bei denen oft höhere Temperaturen erforderlich sind, um die notwendigen chemischen Reaktionen einzuleiten. Durch den Einsatz von Plasma kann PECVD diese Reaktionen bei niedrigeren Temperaturen durchführen, wodurch die thermische Belastung des Substrats verringert und die Haftfestigkeit der abgeschiedenen Schichten verbessert wird.

Die Hauptaufgabe des Plasmas bei der PECVD ist die Förderung und Aufrechterhaltung chemischer Reaktionen. Die Elektronen im Plasma, die Energien zwischen 1 und 20 eV haben können, schaffen eine hochreaktive Umgebung. Diese energiereichen Elektronen sind in der Lage, die meisten Gasmoleküle zu ionisieren und zu dissoziieren, wodurch reaktive Spezies wie freie Radikale entstehen, die mit der Substratoberfläche in Wechselwirkung treten können. Diese Wechselwirkung führt zu einer Veränderung und Beschichtung der Substratoberfläche, was die Gesamteffizienz der Abscheidung erhöht. Darüber hinaus können die im Plasma erzeugten hochenergetischen ultravioletten (UV) Photonen das Substrat weiter aktivieren, wodurch mehr reaktive Stellen entstehen und der Abscheidungsprozess erleichtert wird.

Diese Kombination aus Niedrigtemperaturbetrieb, effizienter Reaktionsförderung und verbesserten Abscheideraten macht PECVD zu einem vielseitigen und leistungsstarken Verfahren für die Dünnschichtabscheidung in verschiedenen Anwendungen.

Komponenten der PECVD-Anlage

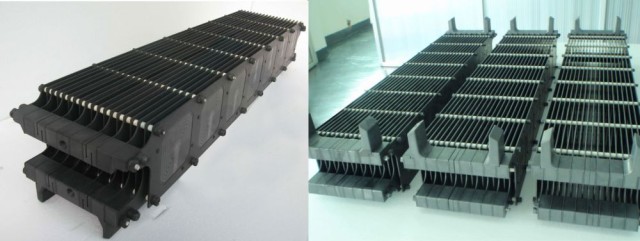

Eine PECVD-Anlage ist ein hochentwickeltes Gerät, das die Abscheidung von Dünnschichten auf Substraten durch eine Reihe komplizierter Prozesse ermöglicht. Im Kern umfasst das SystemGeneratoren die mitGraphitboote undHochfrequenz-Plasmaerreger um die notwendigen Bedingungen für chemische Reaktionen zu schaffen. DerPlasmagenerator ist strategisch in der Mitte der beschichteten Platte positioniert, wo er unterniedrigem Druck underhöhter Temperatur arbeitet, um die Reaktion einzuleiten und aufrechtzuerhalten.

Bei typischen Halbleiteranwendungen befindet sich das Substrat in einerAbscheidekammer die zwei parallele Elektroden enthält: eineMasseelektrode und eineRF-erregte Elektrode. Diese Anordnung ermöglicht eine präzise Steuerung der elektrischen Entladung, die das Plasma zündet. Vorläufergase, wie z. B.Silan (SiH4) undAmmoniak (NH3)werden häufig mit Inertgasen wieArgon (Ar) oderStickstoff (N2) zur Feinabstimmung des Prozesses. Diese Gase werden in die Kammer über eineDuschkopf-Vorrichtung oberhalb des Substrats in die Kammer eingeleitet, um eine gleichmäßige Verteilung zu gewährleisten, die die Gleichmäßigkeit der abgeschiedenen Schicht verbessert.

Das Plasma wird durch eineelektrische Entladung zwischen den Elektroden gezündet, die typischerweise im Bereich von100 bis 300 eV. Diese Entladung erzeugt die thermische Energie, die erforderlich ist, um die chemischen Reaktionen anzutreiben, die zum Wachstum des Films führen. Die Vorläufergasmoleküle, die durch Kollisionen mit hochenergetischen Elektronen angeregt werden, breiten sich durch den Gasstrom zum Substrat aus. Dort reagieren sie und werden von der Substratoberfläche absorbiert, wodurch der gewünschte Film entsteht. Die chemischen Nebenprodukte dieser Reaktionen werden dann effizient aus der Kammer entfernt, womit der Abscheidungsprozess abgeschlossen ist.

Die PECVD-Anlage weist Ähnlichkeiten auf mitSystemen für die physikalische Gasphasenabscheidung (PVD), einschließlich einerKammer,Vakuumpumpen, und einGasverteilungssystem. Die Konfigurationsunterschiede liegen jedoch hauptsächlich in derEnergiequelle,Gasarten und Durchflussmengen,Drucksensorenund die Gesamtkonstruktion des Teilegestells. Hybridsysteme, die sowohl PVD als auch PECVD durchführen können, bieten die Flexibilität, die Stärken beider Verfahren zu nutzen. Während PVD im Allgemeinen ein Sichtlinienverfahren ist, werden bei PECVD Beschichtungen erzeugt, die in der Regel alle Oberflächen innerhalb der Kammer bedecken, was je nach den spezifischen Prozessanforderungen unterschiedliche Wartungs- und Nutzungsstrategien erfordert.

Die Rolle von Graphitbooten bei der PECVD

Elektrische und thermische Leitfähigkeit von Graphit

Graphitboote spielen bei PECVD-Prozessen (Plasma Enhanced Chemical Vapor Deposition) eine zentrale Rolle, vor allem wegen ihrer außergewöhnlichen elektrischen und thermischen Leitfähigkeit. Diese Eigenschaften ermöglichen es den Graphitbooten, die komplexen Wechselwirkungen innerhalb des PECVD-Systems effizient zu steuern und die präzise Abscheidung von Schichten zu gewährleisten.

Wenn eine Wechselspannung angelegt wird, bilden Graphitschiffchen deutliche positive und negative Pole. Diese Polaritätsunterscheidung ist entscheidend, da sie ein Phänomen auslöst, das als Glimmentladung bekannt ist. Bei der Glimmentladung wird die elektrische Energie in kinetische Energie umgewandelt, die die Bewegung der Gasmoleküle beschleunigt. Diese erhöhte kinetische Aktivität führt zur Ionisierung der Gase Silan (SiH4) und Ammoniak (NH3), wodurch sie in ihre Bestandteile - Silizium- (Si) und Stickstoffionen (N) - zerlegt werden.

Die Wärmeleitfähigkeit von Graphitbooten ist ebenfalls von entscheidender Bedeutung. Unter den Hochtemperaturbedingungen des PECVD-Prozesses leiten die Graphitboote die Wärme effizient ab und sorgen für eine stabile Temperaturumgebung, die für die gleichmäßige Zersetzung der Gase unerlässlich ist. Dieses Wärmemanagement stellt sicher, dass sich die Silizium- und Stickstoffionen präzise verbinden, um Siliziumnitridmoleküle (SiNx) zu bilden, die sich dann gleichmäßig auf der Waferoberfläche absetzen.

Zusammenfassend lässt sich sagen, dass die hervorragende elektrische und thermische Leitfähigkeit von Graphitbooten für den Erfolg von PECVD-Prozessen von grundlegender Bedeutung ist. Diese Eigenschaften erleichtern nicht nur die Bildung von Glimmentladungen, sondern gewährleisten auch die präzise und gleichmäßige Abscheidung von Siliziumnitridschichten, was Graphitboote im PECVD-System unverzichtbar macht.

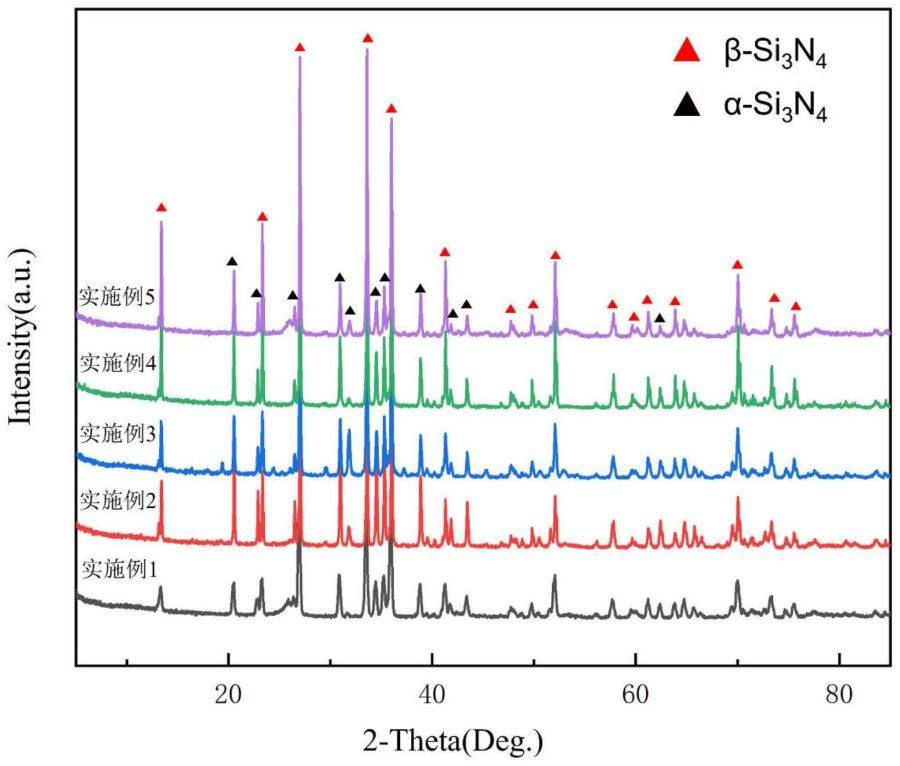

Bildung von Siliziumnitridschichten

Der Prozess der Bildung einer Siliziumnitridschicht (SiNx) auf der Waferoberfläche beinhaltet die Zersetzung von Silan (SiH4) und Ammoniak (NH3) durch eine Glimmentladung. Bei dieser Entladung werden die Gase ionisiert, wodurch Silizium- (Si) und Stickstoffionen (N) entstehen. Diese Ionen verbinden sich dann zu SiNx-Molekülen, die sich anschließend auf dem Wafer ablagern.

Historisch gesehen wurde Siliziumnitrid zunächst durch die direkte Reaktion zwischen elementarem Silizium (Si) und Stickstoff (N2) oder Ammoniak (NH3) hergestellt. Bei dieser als direktes Nitrieren bezeichneten Methode reagiert hochreines Siliziumpulver mit Stickstoff oder Ammoniak bei hohen Temperaturen, in der Regel bei 1200-1400 °C. Die chemischen Gleichungen für diese Reaktionen lauten:

- 3Si + 2N2 → Si3N4

- 3Si + 4NH3 → Si3N4 + 6H2

Die Bildung von Siliciumnitrid durch diese Reaktionen führt zu einem keramischen Material mit Eigenschaften wie hoher Festigkeit, geringer Dichte und ausgezeichneter Hochtemperaturbeständigkeit. Die Struktureinheit von Si3N4 ist der [SiN4]4- Tetraeder, bei dem sich die Siliziumatome in den Zentren der Tetraeder befinden und die Stickstoffatome die Spitzenpositionen einnehmen, wodurch eine dreidimensionale Netzwerkstruktur entsteht.

Neben der direkten Nitriermethode gibt es weitere Verfahren zur Herstellung von Siliciumnitrid, wie die carbothermische reduzierte Siliciumdioxid-Methode und verschiedene Gas- und Flüssigphasenreaktionsmethoden. Bei der karbothermischen reduzierten Siliziumdioxid-Methode wird Siliziumdioxid (SiO2) mit Kohlenstoff und Stickstoff zu Si3N4 umgesetzt:

- 3SiO2 + 6C + 2N2 → Si3N4 + 6CO

Diese verschiedenen Methoden verdeutlichen die Vielseitigkeit und Bedeutung von Siliciumnitrid in verschiedenen industriellen Anwendungen, von feuerfesten Materialien bis hin zu Hochleistungskeramiken, die in der mechanischen Verarbeitung, der Luft- und Raumfahrt und in elektronischen Schaltkreisen eingesetzt werden.

Chemische Stabilität und Langlebigkeit

Graphitschiffchen sind für ihre außergewöhnliche chemische Stabilität bekannt und eignen sich daher ideal für die rauen Umgebungsbedingungen, die beim PECVD-Verfahren auftreten. Diese Schiffchen sind so konstruiert, dass sie den korrosiven Auswirkungen der Reaktionsgase und des Plasmas widerstehen, die für das PECVD-System typisch sind. Die Fähigkeit, chemischem Abbau zu widerstehen, ist von entscheidender Bedeutung, da jede Beeinträchtigung der Materialintegrität zu Verunreinigungen oder Fehlern im Abscheidungsprozess führen kann.

Darüber hinaus weisen Graphitboote eine bemerkenswerte Stabilität unter den Hochtemperaturbedingungen auf, die für das PECVD-Verfahren charakteristisch sind. Die Betriebstemperaturen liegen oft über 400 °C, und die thermische Stabilität von Graphit gewährleistet, dass die Boote ihre strukturelle und chemische Integrität während dieser langen Expositionszeiträume beibehalten. Diese Beständigkeit ist nicht nur für die gleichbleibende Leistung des PECVD-Systems entscheidend, sondern auch für die Qualität und Gleichmäßigkeit der auf der Waferoberfläche gebildeten Siliziumnitridschicht.

Die folgende Tabelle verdeutlicht die Bedeutung der chemischen Stabilität und Beständigkeit im PECVD-Prozess:

| Eigenschaft | Graphit Boote | Alternative Werkstoffe |

|---|---|---|

| Chemische Beständigkeit | Hoch | Variabel |

| Thermische Stabilität | Hoch | Gering bis mäßig |

| Strukturelle Integrität | Hoch | Variabel |

| Qualität der Beschichtung | Hoch | Inkonsistent |

Dieser Vergleich unterstreicht, warum Graphitboote die bevorzugte Wahl bei PECVD-Anwendungen sind, denn sie gewährleisten nicht nur die Langlebigkeit der Anlagen, sondern auch die Zuverlässigkeit des Beschichtungsprozesses.

Ähnliche Produkte

- Kohlenstoff-Graphit-Schiff - Laborrohr-Ofen mit Deckel

- Hochreine reine Graphittiegel für die Verdampfung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Ähnliche Artikel

- Enthüllung von Vakuum-Graphitöfen: Leistung, Anwendungen und Experteneinblicke

- Leistungsoptimierung mit Graphit-Vakuumöfen: Ein umfassender Leitfaden

- Tiegel aus hochreinem Graphit:Merkmale, Herstellung und Verwendung

- CVD-Ofen für das Wachstum von Kohlenstoffnanoröhren

- Das Verständnis von Verdampfungsbooten bei der Vakuumbeschichtung