Die Kunst, alles zu entfernen

Perfektion in der Materialwissenschaft wird oft durch das definiert, was nicht da ist.

Kein Sauerstoff. Keine Feuchtigkeit. Keine störenden Partikel.

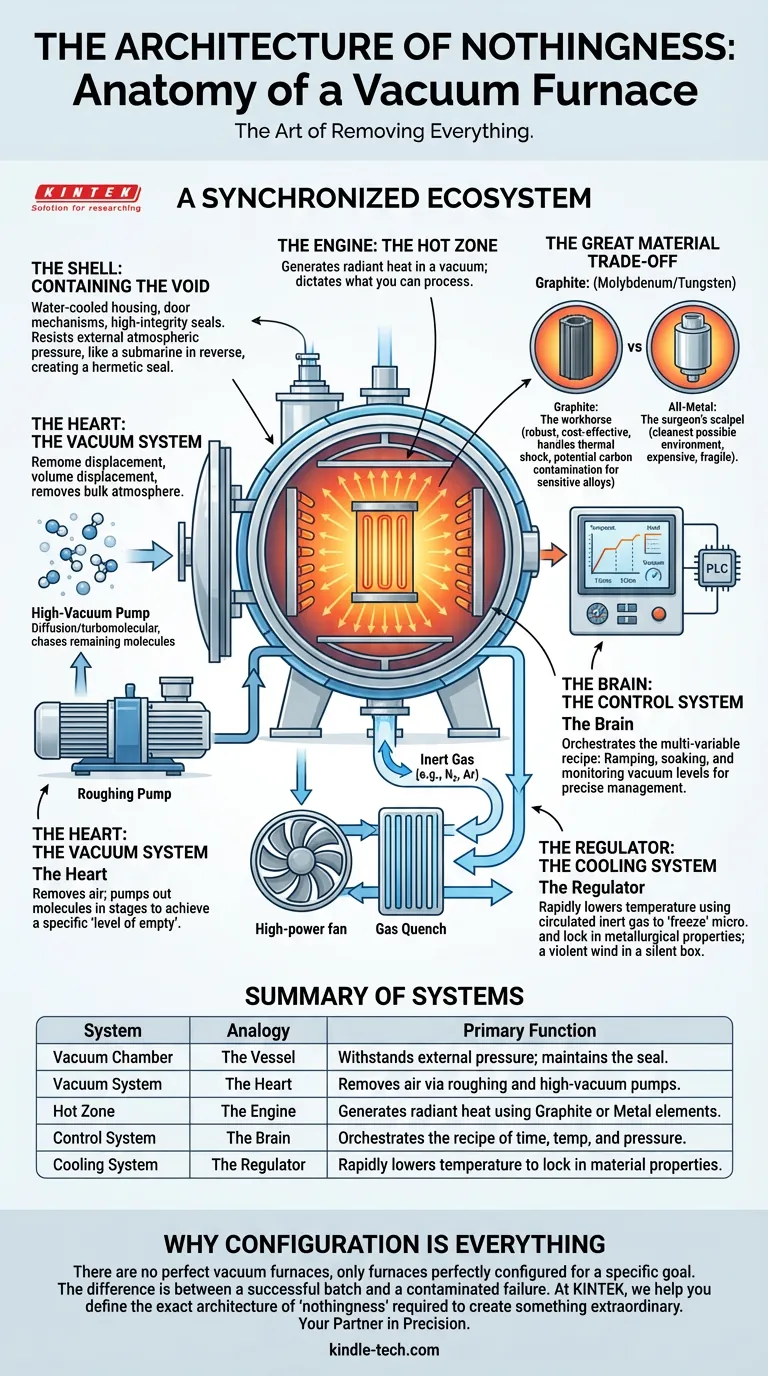

Ein Vakuumofen ist im Grunde eine Maschine, die dazu dient, "Nichtigkeit" zu erzeugen. Er schafft einen hermetisch abgeriegelten Hohlraum, damit thermische Chemie ohne Einmischung der Natur stattfinden kann.

Aber ihn als "Maschine" zu bezeichnen, vereinfacht die technische Realität. Es ist ein synchronisiertes Ökosystem.

Wie ein menschlicher Körper ist er auf ein Herz (Pumpen), ein Gehirn (SPS) und eine Haut (Kammer) angewiesen, die im Einklang arbeiten. Fällt eines aus, versagt der Organismus – und Ihre teure Arbeitslast.

Hier ist die Anatomie dieses Ökosystems und warum die spezifische Konfiguration der Teile mehr zählt als die Summe des Ganzen.

Die Hülle: Den Hohlraum einschließen

Die Vakuumkammer ist das Gefäß.

Ihre Aufgabe scheint passiv, aber sie kämpft tatsächlich einen ständigen Kampf gegen die Physik. Wenn das innere Vakuum erzeugt wird, ist der atmosphärische Druck auf der Außenseite des Gefäßes immens. Es ist im Grunde ein umgekehrtes U-Boot.

Sie umfasst:

- Das Hauptgehäuse (wassergekühlt, um Verzug zu verhindern).

- Die Türverschlüsse.

- Hochintegritätsdichtungen.

Die technische Romantik liegt hier in der hermetischen Abdichtung. Sie schafft die Grenze zwischen dem Chaos der Außenwelt und der unberührten Ordnung im Inneren.

Das Herz: Das Vakuumsystem

Das "Herz" des Ofens pumpt kein Blut; es pumpt Moleküle heraus.

Dieses System ist für die schwere Arbeit der Luftentfernung zuständig. Es ist selten eine einzelne Komponente. Es ist eine Abfolge von Ereignissen, die darauf ausgelegt sind, einen bestimmten "Leeregrad" zu erreichen.

- Die Grobvakuum-Pumpe: Das ist die rohe Gewalt. Sie entfernt den Großteil der Atmosphäre und bringt die Kammer vom Umgebungsdruck auf ein Grobvakuum.

- Die Hochvakuum-Pumpe: Sobald die Luft verdünnt ist, beginnt die Präzisionsarbeit. Diffusionspumpen oder Turbomolekularpumpen übernehmen die Verfolgung der verbleibenden Moleküle.

Die Erkenntnis: Mit reiner Gewalt allein kann kein Hochvakuum erreicht werden. Es erfordert einen gestuften Ansatz, der vom Volumenverdrängung zum Molekülfang übergeht.

Der Motor: Die Heizzone

Sobald der Hohlraum geschaffen ist, erwacht das Heizsystem (oder die Heizzone) zum Leben.

Da keine Luft vorhanden ist, um die Wärme durch Konvektion zu transportieren (bis zur Kühlphase), ist der Ofen auf Strahlung angewiesen. Energie reist direkt von den Heizelementen zu Ihrem Material.

Hier wird die "Persönlichkeit" Ihres Ofens bestimmt. Die hier verwendeten Materialien bestimmen, was Sie verarbeiten können und was nicht.

Der große Materialkompromiss

Die Wahl des Materials für die Heizzone ist die wichtigste Entscheidung bei der Spezifikation des Ofens.

- Graphit: Das Arbeitspferd. Es ist robust, kostengünstig und hält thermischen Schocks gut stand. In der mikroskopischen Welt ist Graphit jedoch Kohlenstoff. Für superempfindliche Legierungen kann es eine Quelle der Kontamination sein.

- Vollmetall (Molybdän/Wolfram): Das Skalpell des Chirurgen. Es schafft die sauberste mögliche Umgebung. Es ist teuer und zerbrechlich, aber für die Luft- und Raumfahrt oder medizinische Implantate ist es die einzige Option.

Das Gehirn: Das Steuersystem

Komplexität erfordert Management.

Das Steuersystem (typischerweise eine SPS) ist das zentrale Nervensystem. Es schaltet nicht nur die Heizung ein und aus. Es verwaltet ein mehrdimensionales Rezept:

- Temperaturrampen mit präzisen Raten.

- Temperatur-"Halten" (Soaking), um thermisches Gleichgewicht zu ermöglichen.

- Überwachung der Vakuumwerte, um sicherzustellen, dass während der Ausdehnung keine Lecks auftreten.

In der risikoreichen Materialwissenschaft ist der Bediener der Pilot, aber das Steuersystem ist der Autopilot, der verhindert, dass das Flugzeug abstürzt.

Der Regler: Das Kühlsystem

Wärmebehandlung ist nur zur Hälfte Erhitzen. Die andere Hälfte ist das Beenden.

Das Kühlsystem bestimmt die metallurgischen Eigenschaften des Metalls. Um Stahl zu härten, muss er schnell abgekühlt werden, um die Mikrostruktur zu "fixieren".

Moderne Öfen verwenden ein Gasabschrecken. Ein Hochleistungsventilator zirkuliert inertes Gas (wie Stickstoff oder Argon) durch die Heizzone, entzieht den Teilen Wärme und leitet sie an einen Wärmetauscher weiter.

Es ist ein heftiger Wind in einer stillen Kiste.

Zusammenfassung der Systeme

| System | Analogie | Hauptfunktion |

|---|---|---|

| Vakuumkammer | Das Gefäß | Widersteht Außendruck; hält die Dichtung aufrecht. |

| Vakuumsystem | Das Herz | Entfernt Luft durch Grob- und Hochvakuum-Pumpen. |

| Heizzone | Der Motor | Erzeugt Strahlungswärme mit Graphit- oder Metallelementen. |

| Steuersystem | Das Gehirn | Orchestriert das Rezept aus Zeit, Temperatur und Druck. |

| Kühlsystem | Der Regler | Senkt schnell die Temperatur, um Materialeigenschaften zu fixieren. |

Warum Konfiguration alles ist

Es gibt keine perfekten Vakuumöfen, nur perfekt konfigurierte Öfen für ein bestimmtes Ziel.

Der Ingenieur, der robuste Automobilteile sintern möchte, benötigt die Haltbarkeit einer Graphit-Heizzone und die Geschwindigkeit einer Öldiffusionspumpe.

Der Wissenschaftler, der medizinische Titanimplantate herstellt, benötigt die Reinheit einer Vollmetall-Heizzone und die Sauberkeit einer Trockenpumpe.

Der Unterschied ist nicht nur der Preis; es ist der Unterschied zwischen einer erfolgreichen Charge und einem kontaminierten Fehlschlag.

Ihr Partner für Präzision

Bei KINTEK verstehen wir, dass Sie nicht nur eine Maschine kaufen; Sie investieren in einen Prozess. Ob Sie eine robuste Lösung für die allgemeine Wärmebehandlung oder eine makellose Umgebung für empfindliches Sintern benötigen, unsere Laborgeräte sind darauf ausgelegt, diese Kompromisse zu meistern.

Wir sind darauf spezialisiert, Laboren dabei zu helfen, die genaue Architektur der "Nichtigkeit" zu definieren, die erforderlich ist, um etwas Außergewöhnliches zu schaffen.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ähnliche Artikel

- Die Kunst der Leere: Wenn Präzision wichtiger ist als Kraft

- Materialwissenschaft mit dem Labor-Vakuumofen

- Warum Ihre Lötverbindungen versagen: Die Wahrheit über die Ofentemperatur und wie Sie sie meistern

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Fehlerinspektion von Vakuum-Induktionsöfen: Wesentliche Verfahren und Lösungen