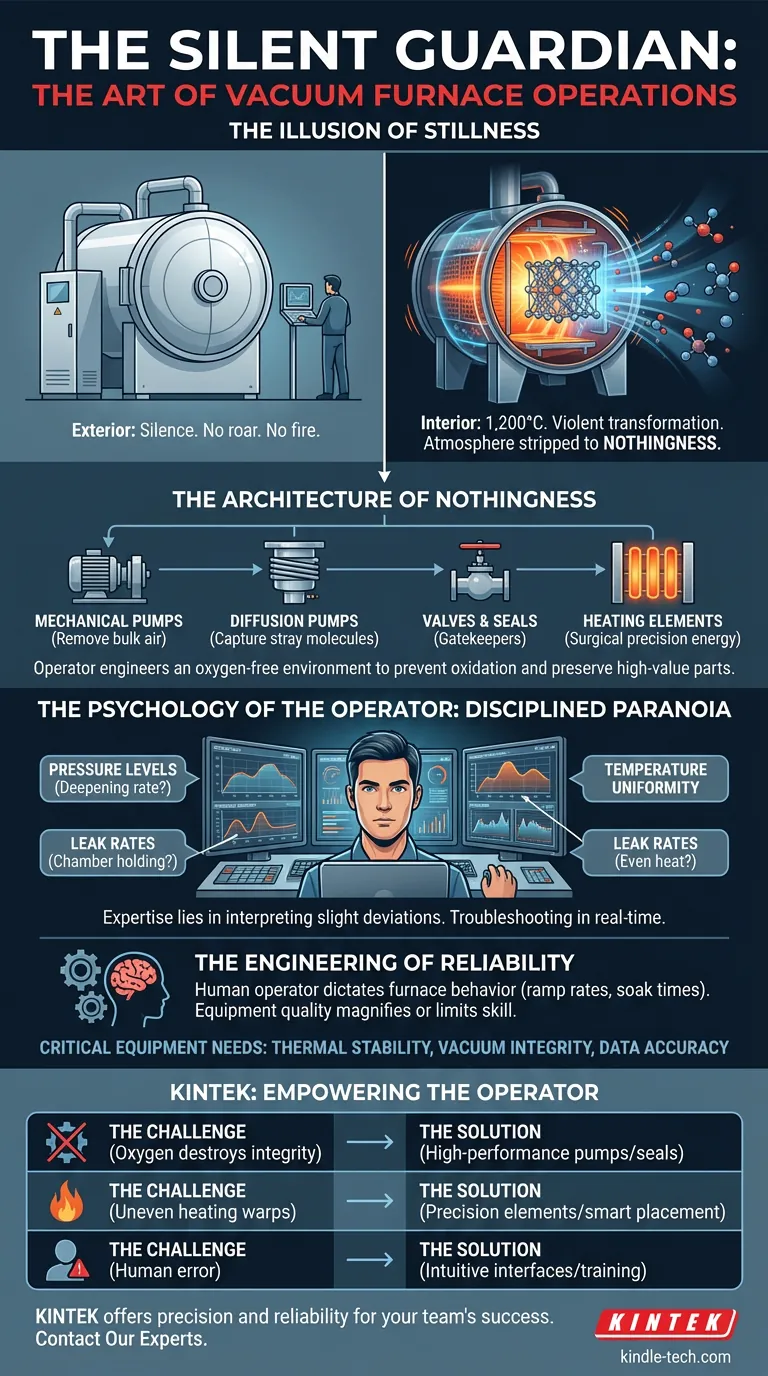

Die Illusion der Stille

Wenn Sie während eines Zyklus neben einem Vakuumofen stehen, mag Sie die Stille beeindrucken.

Es gibt kein Grollen der Verbrennung. Es gibt kein sichtbares Feuer. Für das ungeübte Auge sieht es aus wie eine große, statische Metallbox.

Aber im Inneren findet eine heftige und präzise Transformation statt. Die Temperaturen steigen auf 1.200 °C. Metallgitter schwingen, verschieben sich und organisieren sich neu. Und am wichtigsten ist, dass die Atmosphäre Molekül für Molekül abgetragen wird, bis die Umgebung leerer ist als der Weltraum.

Die Person, die neben dieser Box steht – der Vakuumofenbediener – beobachtet nicht nur eine Maschine. Sie steuert ein Schiff durch eine feindliche Umgebung. Sie sind die Hüter der Reinheit in einer Welt, die verzweifelt nach Oxidation strebt.

Die Architektur der Nichtigkeit

Wir betrachten Wärmebehandlung oft als einen Prozess roher Gewalt: heiß machen, hart machen.

Aber in der fortschrittlichen Fertigung – Luft- und Raumfahrt, medizinische Geräte, Halbleiter – ruiniert rohe Gewalt das Produkt. Der Feind ist Sauerstoff. Bei hohen Temperaturen ist Sauerstoff ein unerbittlicher Kontaminant. Er bildet Zunder auf Oberflächen, schwächt Legierungen und zerstört die Integrität hochwertiger Teile.

Die Aufgabe des Bedieners ist es, „Nichtigkeit“ zu konstruieren.

Dies ist keine passive Arbeit. Ein Vakuumofen ist ein komplexes Ökosystem voneinander abhängiger Systeme:

- Vakuumpumpen: Die Schwerarbeiter, die den Großteil der Luft entfernen.

- Diffusionspumpen: Die Präzisionsinstrumente, die verirrte Moleküle einfangen.

- Ventile und Dichtungen: Die Torwächter der Vakuumintegrität.

- Heizelemente: Die Energiequelle, die mit chirurgischer Präzision gesteuert werden muss.

Wenn ein Bediener einen Zyklus initiiert, dirigiert er eine Symphonie. Wenn die Vakuumpumpen zu stark saugen, bevor der Ofen bereit ist, gefriert Feuchtigkeit. Wenn die Hitze ansteigt, bevor der Sauerstoff entfernt ist, werden die Teile blau und spröde.

Die Psychologie des Bedieners

Morgan Housel schreibt oft, dass finanzieller Erfolg nicht von Mathematik handelt; er handelt von Verhalten. Dasselbe gilt für die Hochrisiko-Metallurgie.

Vakuumofenbediener zu sein erfordert ein bestimmtes psychologisches Profil: disziplinierte Paranoia.

Eine einzige Charge in einem Vakuumofen kann maschinell bearbeitete Teile im Wert von Hunderttausenden von Dollar enthalten. Diese Komponenten haben möglicherweise bereits Wochen in der Produktion verbracht – gefräst, gedreht und poliert. Die Wärmebehandlung ist der letzte Schritt.

Wenn der Bediener versagt, sind die Teile Schrott. In der Metallurgie gibt es keine „Rückgängig“-Taste.

Die Wachsamkeit der Überwachung

Der Bildschirm des Bedieners ist ein Strom von Datenpunkten:

- Druckstufen: Vertieft sich das Vakuum im richtigen Tempo?

- Temperaturgleichmäßigkeit: Verteilt sich die Wärme gleichmäßig oder gibt es Kaltstellen?

- Leckraten: Hält die Kammer das Vakuum oder versucht die Atmosphäre, wieder einzudringen?

Der Unterschied zwischen einem Anfänger und einem Experten liegt darin, wie sie eine leichte Abweichung interpretieren. Ein Anfänger sieht einen Fehler. Ein Experte sieht ein Symptom – eine defekte O-Ring-Dichtung, eine kämpfende Pumpe oder eine Sensorabweichung. Sie beheben das Problem in Echtzeit und retten oft die Charge, bevor der Alarm überhaupt ertönt.

Das Engineering der Zuverlässigkeit

Es gibt eine romantische Vorstellung im Ingenieurwesen, dass Design alles löst. Wir glauben, dass, wenn wir die Maschine perfekt bauen, das menschliche Element verschwindet.

Atul Gawande argumentiert das Gegenteil: Je komplexer das System, desto kritischer wird der menschliche Bediener.

Der Vakuumofen ist ein perfektes Beispiel. Theoretische Physik diktiert, wie sich die Legierung verhalten soll. Aber der Bediener diktiert, wie sich der Ofen verhält. Er bestimmt die Aufheizraten. Er legt die Haltezeiten fest. Er lädt den Korb, um sicherzustellen, dass die Strahlungswärmeübertragung nicht durch einen Schatten blockiert wird.

Die Rolle der Ausrüstung

Selbst der erfahrenste Pilot kann jedoch kein kaputtes Flugzeug fliegen.

Die Fähigkeit des Bedieners wird durch die Qualität der Laborgeräte, die er verwendet, verstärkt oder eingeschränkt. Hier wird die Schnittstelle zwischen menschlichem Talent und mechanischer Zuverlässigkeit entscheidend.

Um eine kontaminationsfreie Umgebung aufrechtzuerhalten, muss die Ausrüstung Folgendes bieten:

- Thermische Stabilität: Keine Schwankungen während der kritischen Haltephase.

- Vakuumintegrität: Dichtungen und Pumpen, die über Tausende von Zyklen hinweg konstant Leistung erbringen.

- Daten-Genauigkeit: Sensoren, die jedes Mal die Wahrheit sagen.

KINTEK: Befähigung des Bedieners

Bei KINTEK verstehen wir den Druck, der auf den Schultern des Labortechnikers und des Ofenbedieners lastet. Wir wissen, dass Sie, wenn Sie eine kritische Probe verarbeiten, gegen das natürliche Chaos der Thermodynamik kämpfen.

Wir verkaufen nicht nur Ausrüstung; wir verkaufen Sicherheit.

Unsere Vakuumöfen und Laborverbrauchsmaterialien sind so konstruiert, dass sie der stille Partner in Ihrem Prozess sind. Wir konzentrieren uns auf robuste thermische Isolierung, präzise Steuerungssysteme und langlebige Vakuumkomponenten, damit sich Ihre Bediener auf die Metallurgie konzentrieren können und nicht auf den Kampf mit der Maschine.

Schlüsselfaktoren für den Erfolg

| Faktor | Die Herausforderung | Die Lösung |

|---|---|---|

| Atmosphäre | Sauerstoff zerstört die Oberflächenintegrität. | Hochleistungs-Vakuumpumpen und Dichtungen. |

| Temperatur | Ungleichmäßige Erwärmung verzieht Teile. | Präzisionsheizelemente und intelligente Platzierung. |

| Steuerung | Menschliches Versagen bei der Programmierung. | Intuitive Benutzeroberflächen und rigorose Schulung. |

Das Endprodukt

Wenn der Zyklus endet und der Ofen abkühlt, öffnet der Bediener die Tür.

Wenn er seine Arbeit gut gemacht hat und seine Ausrüstung funktioniert hat, kommen die Teile glänzend und sauber heraus. Sie wurden bis nahe an ihren Schmelzpunkt erhitzt, sehen aber makellos aus. Ihre innere Struktur hat sich verändert – sie sind stärker, zäher, bereit für die reale Welt.

Es ist ein stiller Sieg. Aber in der Welt der Materialwissenschaften sind die leisesten Siege die wichtigsten.

Benötigen Sie Ausrüstung, die dem Können Ihres Teams entspricht?

Ihre Bediener verdienen Werkzeuge, die genauso hart arbeiten wie sie. Ob Sie ein neues Labor einrichten oder Ihre thermischen Verarbeitungsfähigkeiten verbessern, KINTEK bietet die Präzision und Zuverlässigkeit, die für den Erfolg erforderlich sind.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Ähnliche Artikel

- Die Ingenieurskunst der Nichtigkeit: Warum Perfektion ein Vakuum erfordert

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können