In der Technik erzählt eine einzelne Zahl selten die ganze Geschichte.

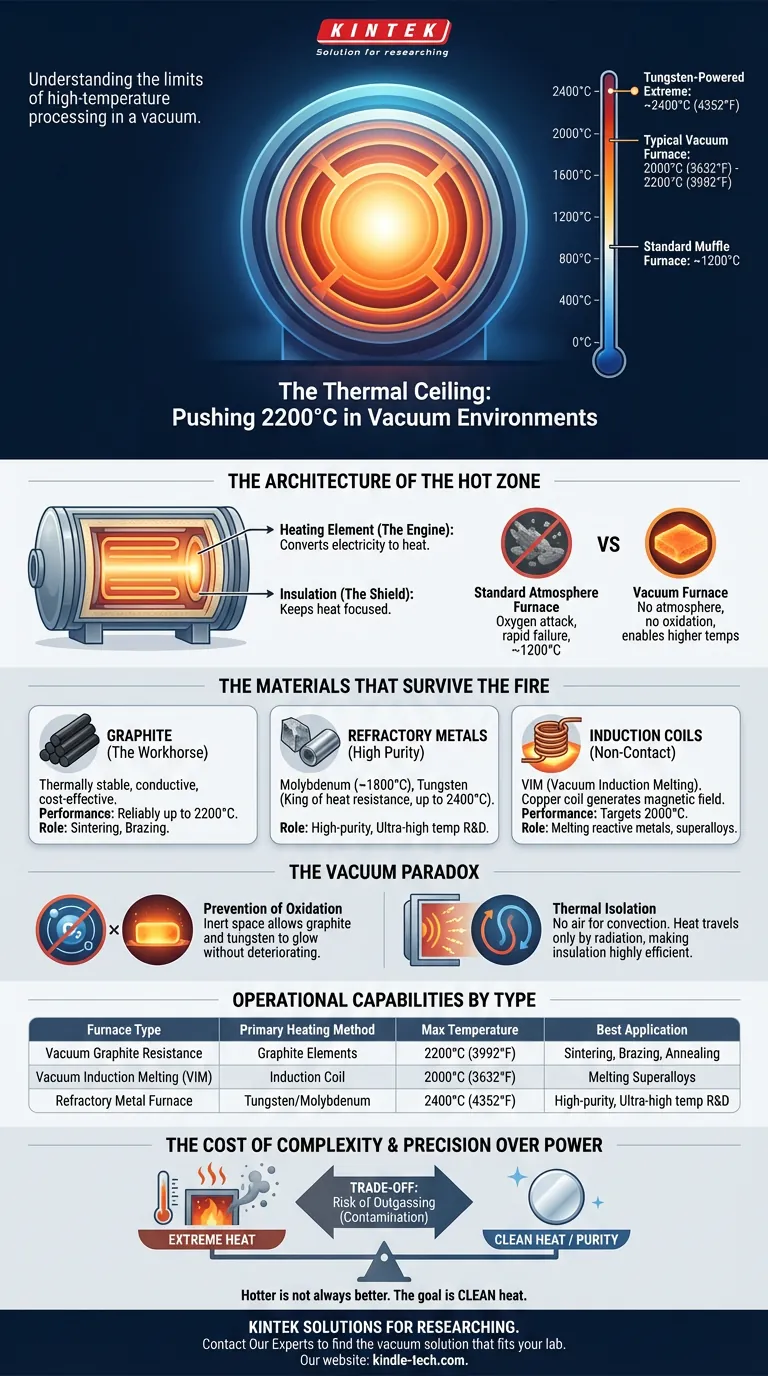

Wenn gefragt wird, wie heiß ein Vakkuumofen werden kann, lautet die Antwort aus der Broschüre einfach: zwischen 2000°C (3632°F) und 2200°C (3992°F). In extremen Fällen, bei Verwendung von Wolfram, können wir bis zu 2400°C erreichen.

Aber für den Ingenieur oder Materialwissenschaftler ist die maximale Temperatur nicht nur eine Grenze auf einem Regler. Es ist eine physische Verhandlung zwischen der zugeführten Energie und der strukturellen Integrität der Maschine, die sie zurückhält.

Um Hochtemperaturverarbeitung zu verstehen, müssen wir in die "Black Box" schauen und die empfindlichen Systeme würdigen, die verhindern, dass diese Infernoöfen sich selbst schmelzen.

Die Architektur der Heizzone

Die Fähigkeit, 2200°C zu erreichen, ist nicht willkürlich. Sie wird durch das schwächste Glied in der Kette definiert.

In einem Ofen mit normaler Atmosphäre ist Sauerstoff der Feind. Bei hohen Temperaturen greift Sauerstoff Heizelemente aggressiv an, was zu schneller Oxidation und Ausfall führt. Deshalb ist bei einem normalen Muffelofen meist bei etwa 1200°C Schluss.

Ein Vakkuumofen ist anders. Durch die Entfernung der Atmosphäre entfernen wir die Chemie der Zerstörung. Dies ermöglicht uns die Verwendung von Materialien, die sonst in Sekundenschnelle verbrennen würden.

Die Endtemperatur hängt von zwei internen Komponenten ab:

- Das Heizelement: Die Maschine, die Elektrizität in Wärme umwandelt.

- Die Isolierung: Der Schild, der diese Wärme konzentriert hält.

Die Materialien, die dem Feuer standhalten

Um extreme Hitze zu erzeugen, müssen wir Materialien verwenden, die sich weigern zu schmelzen. Die technischen Entscheidungen hier sind binär und eindeutig.

1. Graphit

Graphit ist das Arbeitspferd der Hochtemperaturverarbeitung. Es ist thermisch stabil, elektrisch leitfähig und bemerkenswert kostengünstig.

- Leistung: Zuverlässiger Betrieb bis 2200°C.

- Rolle: Wird in Vakkuumwiderstandsöfen zum Sintern und Löten verwendet.

2. Hochschmelzende Metalle

Wenn Kohlenstoffkontamination ein Problem darstellt oder höhere Temperaturen erforderlich sind, greifen wir auf Metalle mit unglaublich hohen Schmelzpunkten zurück.

- Molybdän: Wirksam bis ca. 1800°C.

- Wolfram: Der König der Hitzebeständigkeit, der die Grenzen auf 2400°C ausdehnt.

3. Induktionsspulen

Beim Vakkuum-Induktionsschmelzen (VIM) verwenden wir keinen Widerstand. Wir verwenden eine Kupferspule, um ein Magnetfeld zu erzeugen.

- Leistung: Typischerweise Zieltemperatur 2000°C.

- Rolle: Schmelzen reaktiver Metalle und Superlegierungen ohne direkten Kontakt.

Das Vakkuum-Paradoxon

Es gibt eine gewisse Romantik im Vakkuumofen. Er schützt, indem er Leere bietet.

Das Vakkuum erfüllt zwei kritische Funktionen, die diese extremen Temperaturen ermöglichen:

- Verhinderung der Oxidation: Es schafft einen chemisch inerten Raum, in dem Graphit und Wolfram weißglühend sein können, ohne sich zu zersetzen.

- Thermische Isolation: Im Vakkuum gibt es keine Luft, die Wärme durch Konvektion leitet. Wärme breitet sich nur durch Strahlung aus. Dies macht die Isolationspakete – oft steife Graphitfilze – unglaublich effizient.

Betriebsfähigkeiten nach Typ

Nicht alle Öfen sind für den gleichen "Sprint" gebaut. Verschiedene Designs sind für unterschiedliche Ziellinien optimiert.

| Ofentyp | Primäre Heizmethode | Max. Temperatur | Beste Anwendung |

|---|---|---|---|

| Vakkuum-Graphitwiderstand | Graphitelemente | 2200°C (3992°F) | Sintern, Löten, Glühen |

| Vakkuum-Induktionsschmelzen (VIM) | Induktionsspule | 2000°C (3632°F) | Schmelzen von Superlegierungen |

| Hochschmelzender Metallofen | Wolfram/Molybdän | 2400°C (4352°F) | Hochreine, Ultrahochtemperatur-F&E |

Die Kosten der Komplexität

In komplexen Systemen sind Kompromisse unvermeidlich.

Das Betreiben eines Ofens bis an seine thermische Grenze birgt das Risiko des Ausgasens. Wenn Materialien sich aufheizen, setzen die internen Komponenten (Isolierung, Halterungen) eingeschlossene Atome frei.

Bei 2000°C versucht der Ofen selbst, Teil der Atmosphäre zu werden. Wenn dies nicht richtig gehandhabt wird, ruiniert dies das Vakkuumniveau und kontaminiert die Probe. Deshalb ist "heißer" nicht immer "besser".

Das Ziel ist nicht nur Hitze; es ist saubere Hitze.

Die Wahl des richtigen Ofens erfordert die Abwägung der benötigten Rohrtemperatur gegen die Reinheit, die Ihre spezifische Anwendung erfordert. Es ist der Unterschied zwischen der Verwendung eines Vorschlaghammers und eines Skalpells.

Präzision über Leistung

Bei KINTEK verstehen wir, dass zuverlässige Daten von zuverlässiger Ausrüstung stammen. Ob Sie fortschrittliche Keramiken sintern oder reaktive Legierungen schmelzen, die Ausrüstung muss in den Hintergrund treten und nur konsistente Ergebnisse liefern.

Unsere Ingenieure können Ihnen helfen, die Kompromisse zwischen Graphit- und Metallzonen zu navigieren und sicherzustellen, dass Sie das exakte thermische Profil haben, das Ihre Forschung erfordert.

Kontaktieren Sie unsere Experten, um Ihre spezifischen Temperaturanforderungen zu besprechen und die Vakkuumlösung zu finden, die zu Ihrem Labor passt.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Ähnliche Artikel

- Die Ingenieurskunst der Nichtigkeit: Warum Perfektion ein Vakuum erfordert

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen