Einführung in Sinterverfahren und Vakuum-Heißpresssintern

Gängige Sintertechniken

Sintertechniken sind entscheidend für die Umwandlung von Pulverpresslingen in dichte, feste Komponenten. Zu den gebräuchlichsten Verfahren gehören das drucklose Sintern und das Drucksintern, wobei jedes Verfahren je nach dem gewünschten Ergebnis einzigartige Vorteile bietet.

Druckloses Sintern Beim drucklosen Sintern wird der Pulverpressling ohne äußeren Druck auf die gewünschte Temperatur erhitzt. Diese Technik wird häufig beim konventionellen Sintern eingesetzt, bei dem Kasten- oder Rohröfen unter kontrollierter Atmosphäre verwendet werden, um Sicherheit und ordnungsgemäße Bindung zu gewährleisten. Beim Hochtemperatursintern, einer Variante des drucklosen Sinterns, wird die Temperatur weiter erhöht, um die Oxidation der Oberfläche zu verringern, die mechanischen Eigenschaften zu verbessern, die Porosität zu verringern und das Metall zu stärken. Allerdings neigen Teile, die bei hohen Temperaturen gesintert werden, dazu, stärker zu schrumpfen.

Drucksintern Bei diesen Verfahren wird während des Sinterprozesses Druck von außen ausgeübt, um höhere Verdichtungsraten und bessere mechanische Eigenschaften zu erzielen. Zu dieser Kategorie gehören:

- Heiß-Isostatisches-Druck-Sintern (HIP): Hierbei wird isostatischer Druck in alle Richtungen gleichzeitig ausgeübt, häufig in einem Gasmedium, um eine gleichmäßige Verdichtung zu erreichen.

- Heißdruck-Sintern: Bei diesem Verfahren wird eine Kombination aus Wärme und einachsigem Druck eingesetzt, um eine schnelle Verdichtung zu erreichen und die Mikrostruktur zu kontrollieren.

- Luftdruck-Sintern: Bei diesem Verfahren wird Druck in einer luftgefüllten Umgebung ausgeübt, was bei bestimmten Materialien, die von der Anwesenheit von Sauerstoff oder anderen Gasen profitieren, besonders effektiv sein kann.

Jedes dieser Verfahren hat seine eigenen Vorteile und eignet sich für bestimmte Arten von Werkstoffen und Anwendungen, was sie zu unverzichtbaren Werkzeugen im Arsenal der Materialverarbeitungstechniken macht.

Vorteile des Vakuum-Heißpressensinterns

Das Vakuum-Heißpressensintern bietet eine Vielzahl von Vorteilen, die es zu einem bevorzugten Verfahren in verschiedenen Branchen machen. Einer der überzeugendsten Gründe für den Einsatz ist die erhebliche Kostenreduzierung, die mit der Entwicklung und dem Betrieb dieser Öfen verbunden ist. Durch die Optimierung des Energieverbrauchs und die Minimierung des Materialabfalls weist das Vakuum-Heißpressensintern im Vergleich zu herkömmlichen Sinterverfahren eine höhere Kosteneffizienz auf.

Darüber hinaus spielt die Vakuumumgebung, in der der Sinterprozess stattfindet, eine entscheidende Rolle bei der Verbesserung der Qualität des Endprodukts. Da keine atmosphärischen Gase vorhanden sind, werden Oxidation und Verunreinigung verhindert, so dass die Materialien ihre beabsichtigten Eigenschaften behalten. Diese kontrollierte Umgebung ermöglicht auch ein besseres Prozessmanagement, da die Temperatur- und Druckparameter präzise eingestellt werden können.

Der Sinterprozess unter Vakuumbedingungen erleichtert die Diffusion von Atomen und führt zur Bildung eines festen Produkts mit hoher Dichte. Dieser Verdichtungsprozess verbessert die mechanischen, elektronischen und thermischen Eigenschaften der Materialien erheblich. So können beispielsweise die Härte und Dichte von Metallen und Keramiken deutlich erhöht werden, wodurch sie sich besser für Anwendungen mit hohen Belastungen und hohen Temperaturen eignen.

| Vorteil | Beschreibung |

|---|---|

| Kosten-Wirksamkeit | Reduziert die Betriebskosten durch Energieeffizienz und Materialoptimierung. |

| Qualitätskontrolle | Verhindert Oxidation und Verunreinigung und gewährleistet so qualitativ hochwertige Endprodukte. |

| Verdichtung | Fördert die Atomdiffusion, was zu hochdichten, hochfesten Materialien führt. |

| Vielseitigkeit | Geeignet für eine breite Palette von Werkstoffen, einschließlich Metallen, Keramik und Verbundwerkstoffen. |

Zusammenfassend lässt sich sagen, dass die Anwendung des Vakuum-Heißpressensinterns nicht nur die Betriebskosten senkt, sondern auch die physikalischen und mechanischen Eigenschaften des Endprodukts erheblich verbessert und somit eine hervorragende Wahl für die Materialverarbeitung darstellt.

Prozessmerkmale des Heißpressensinterns

Verdichtungsmechanismen

Der Verdichtungsprozess beim Vakuum-Heißpressensintern umfasst mehrere Schlüsselmechanismen, die gemeinsam zur Verfestigung der Materialien beitragen. Zu diesen Mechanismen gehören das plastische Fließen, das viskose Fließen, die Diffusion und das Kriechen, die alle eine entscheidende Rolle bei der schnellen Verdichtung und der präzisen Kontrolle der Mikrostruktur spielen.

Plastisches Fließen und viskoses Fließen

Plastisches Fließen und viskoses Fließen sind für den Verdichtungsprozess von grundlegender Bedeutung. Plastisches Fließen tritt auf, wenn Materialien unter Spannung verformt werden, wodurch sich Partikel neu anordnen und Hohlräume füllen können. Beim viskosen Fließen hingegen bewegen sich die Partikel aufgrund von Scherkräften, was zu einer Umverteilung der Masse und zur Beseitigung von Poren führt.

Diffusion und Kriechen

Diffusion und Kriechen sind ebenfalls kritische Mechanismen. Die Diffusion beinhaltet die Bewegung von Atomen aus Bereichen mit hoher Konzentration in Bereiche mit niedriger Konzentration, was zur Füllung der Zwischenräume zwischen den Partikeln beiträgt. Kriechen, eine zeitabhängige Verformung unter Spannung, erleichtert das allmähliche Schließen der Poren und die allgemeine Verdichtung des Materials.

Zusätzliche Verdichtungsvorgänge

Neben den primären Mechanismen gibt es zusätzliche Prozesse wie Umlagerung, Lösungsausfällung und Ostwald-Reifung, die die Verdichtung weiter fördern. Die Umlagerung findet statt, wenn die Flüssigkeit schmilzt, wobei die Kapillarwirkung die Flüssigkeit in die Poren zieht und die Körner in eine günstigere Packungsanordnung umordnet. Bei der Lösungsausfällung gehen Atome bevorzugt in Bereichen mit hohem Kapillardruck in Lösung und fallen dann in Bereichen mit geringerem chemischem Potenzial aus, was zu einer Abflachung des Kontakts und einer Verdichtung führt. Die Ostwald-Reifung, bei der sich kleinere Partikel auf größeren Partikeln auflösen und ausfallen, trägt ebenfalls zur Verdichtung bei, indem sie die Partikelgrößenverteilung optimiert.

Diese Mechanismen und Prozesse sorgen gemeinsam dafür, dass das Vakuum-Heißpresssintern ein hohes Maß an Verdichtung und Mikrostrukturkontrolle erreicht, was es zu einer überlegenen Methode für die Materialkonsolidierung macht.

Auswirkungen von Temperatur und Vakuum

Beim Vakuum-Heißpressensintern wird eine kontrollierte Umgebung geschaffen, die die erforderliche Sintertemperatur im Vergleich zu herkömmlichen Verfahren deutlich senkt. Diese Temperatursenkung ist von entscheidender Bedeutung, da sie die thermische Zersetzung des Materials minimiert und so seine mechanischen Eigenschaften bewahrt. Die Vakuumumgebung spielt eine entscheidende Rolle bei der effizienten Beseitigung von Poren im Material, ein Prozess, der durch das Fehlen von atmosphärischen Gasen beschleunigt wird.

Die Beseitigung der Poren ist nicht nur eine kosmetische Verbesserung, sondern wirkt sich direkt auf den Verdichtungsprozess aus. Durch die Beseitigung der Poren wird das Material kompakter, was seine Gesamtdichte und strukturelle Integrität erhöht. Dieser Verdichtungsprozess wird durch die Stabilisierung der Kornstrukturen unterstützt, die die Bildung neuer Poren verhindert und ein einheitliches Gefüge gewährleistet.

Zur Veranschaulichung des Einflusses der Vakuumbedingungen auf das Sintern dient die folgende Tabelle:

| Aspekt | Konventionelle Sinterung | Vakuum-Heißpressen-Sintern |

|---|---|---|

| Sintern Temperatur | Höher | Niedriger |

| Poren-Eliminierung | Weniger effizient | Effizienter |

| Verdichtung | Langsamer | Schneller |

| Stabilität des Korns | Weniger stabil | Stabiler |

Die Tabelle verdeutlicht, dass beim Vakuum-Heißpresssintern nicht nur ein höherer Verdichtungsgrad erreicht wird, sondern auch eine größere Stabilität im Korngefüge des Materials gewährleistet ist. Dieser doppelte Vorteil macht das Verfahren zur idealen Wahl für Anwendungen, bei denen die Festigkeit und Haltbarkeit des Materials im Vordergrund steht.

Klassifizierung von Vakuum-Heißpress-Sinteröfen

Nach Einsatzbereich

Die Klassifizierung von Heißpress-Sinteröfen basiert in erster Linie auf den Umgebungsbedingungen, unter denen sie arbeiten. Diese Einteilung ist entscheidend für das Verständnis der spezifischen Anwendungen und Vorteile der einzelnen Ofentypen.

-

Atmosphärisches Heißpress-Sintern: Diese Art von Ofen arbeitet unter normalen atmosphärischen Bedingungen. Er eignet sich besonders für Materialien, die keine kontrollierte Umgebung zum Sintern benötigen. Die Einfachheit dieser Anlage macht sie kosteneffizient und geeignet für eine Vielzahl von Anwendungen.

-

Atmosphärengeschütztes Heißpress-Sintern: Im Gegensatz zu atmosphärischen Öfen arbeiten diese Öfen in einer kontrollierten Atmosphäre, die je nach dem zu verarbeitenden Material inert, reduzierend oder oxidierend sein kann. Diese kontrollierte Umgebung ist wichtig, um unerwünschte Reaktionen zu verhindern und die gewünschten Materialeigenschaften zu gewährleisten.

-

Vakuum-Heißpressen-Sintern: Hierbei handelt es sich um die fortschrittlichste Kategorie, die unter Vakuum arbeitet, um jegliche Wechselwirkungen mit der Atmosphäre auszuschließen. Durch die Vakuumumgebung wird die Sintertemperatur deutlich gesenkt und die Poren werden effizient entfernt, was zu einer verbesserten Verdichtung und Kornstabilität führt. Dieses Verfahren ist besonders vorteilhaft für Hochleistungswerkstoffe, bei denen Reinheit und präzise Gefügekontrolle entscheidend sind.

| Typ des Ofens | Umgebungsbedingungen | Wesentliche Vorteile |

|---|---|---|

| Atmosphärisch | Normal atmosphärisch | Kostengünstig, breite Anwendbarkeit |

| Atmosphärengeschützt | Kontrollierte Atmosphäre | Verhindert unerwünschte Reaktionen, präzise Materialeigenschaften |

| Vakuum | Vakuum-Umgebung | Reduzierte Sintertemperatur, verbesserte Verdichtung, präzise Mikrostrukturkontrolle |

Die Kenntnis dieser Umgebungsklassifizierungen hilft bei der Auswahl des am besten geeigneten Ofens für spezifische Materialverarbeitungsanforderungen und gewährleistet optimale Leistung und Qualität.

Nach Temperaturbereich

Vakuum-Heißpress-Sinteröfen werden anhand ihrer Betriebstemperaturbereiche kategorisiert, die jeweils auf die spezifischen Anforderungen der Materialverarbeitung zugeschnitten sind. Diese Bereiche werden in der Regel in drei Hauptgruppen unterteilt: Öfen, die unter 800°C arbeiten, Öfen, die zwischen 1000°C und 1600°C arbeiten, und Öfen, die über 1600°C arbeiten.

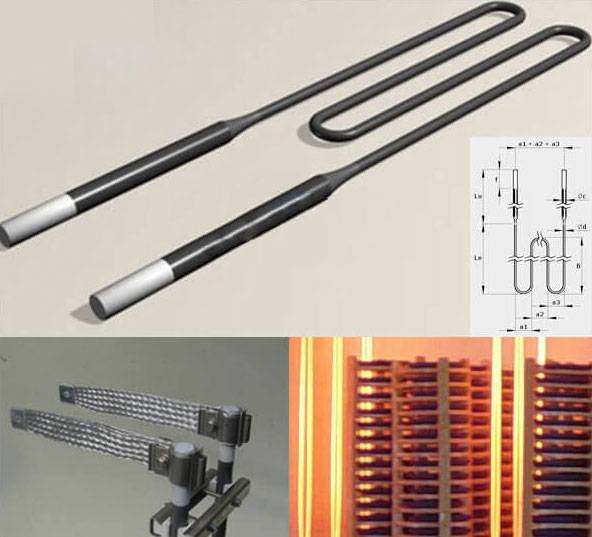

Für Öfen, die unter 800°C arbeiten, werden üblicherweise Heizelemente wie Siliziumkarbid (SiC)-Stäbe oder Molybdändisilizid (MoSi₂)-Heizelemente verwendet. Diese Elemente sorgen für eine effiziente Wärmeübertragung bei niedrigeren Temperaturen und gewährleisten, dass die zu verarbeitenden Materialien die erforderlichen thermischen Bedingungen ohne unnötigen Energieverbrauch erreichen.

Im mittleren Temperaturbereich, zwischen 1000°C und 1600°C, werden robustere Heizelemente wie Wolfram (W) oder Molybdän (Mo) eingesetzt. Diese Materialien können höheren Temperaturen standhalten und bieten eine gleichmäßige Erwärmung, was für Prozesse mit Materialien, die eine präzise Temperatursteuerung für eine optimale Verdichtung und Mikrostrukturentwicklung erfordern, entscheidend ist.

Für Verfahren über 1600 °C werden Ultrahochtemperatur-Heizelemente wie Tantal (Ta) oder Rhenium (Re) verwendet. Diese Elemente werden aufgrund ihrer Fähigkeit ausgewählt, Stabilität und Effizienz bei extremen Temperaturen aufrechtzuerhalten, was die Verarbeitung fortschrittlicher Materialien ermöglicht, die solche Bedingungen für das Sintern erfordern.

Jeder Temperaturbereich erfordert auch spezielle Isoliermaterialien, um die Energieeffizienz zu gewährleisten und die Ofenstruktur zu schützen. Unter 800 °C werden beispielsweise leichte Keramikfasern oder feuerfeste Steine verwendet, während bei Temperaturen über 1600 °C fortschrittlichere Isoliermaterialien wie Zirkoniumdioxid (ZrO₂) oder Hafniumkarbid (HfC) eingesetzt werden, um der großen Hitze standzuhalten.

Diese Klassifizierung nach Temperaturbereichen hilft nicht nur bei der Auswahl des geeigneten Ofens für bestimmte Materialverarbeitungsanforderungen, sondern stellt auch sicher, dass die Heiz- und Isoliersysteme für die erforderlichen thermischen Bedingungen optimiert sind, wodurch sowohl die Prozesseffizienz als auch die Produktqualität verbessert werden.

Komponenten von Vakuum-Heißpress-Sinteröfen

Ofenkörper und Tür

Der Ofenkörper und die Tür sind entscheidende Komponenten bei der Konstruktion eines Vakuum-Heißpress-Sinterofens, insbesondere bei Hochdruckanwendungen. Diese Elemente müssen aus Materialien hergestellt werden, die sowohl strukturelle Integrität als auch thermische Effizienz gewährleisten.

Materialien und strukturelle Integrität

Die für den Ofenkörper und die Tür verwendeten Werkstoffe sind in der Regel hochwertige Legierungen, die extremen Temperaturen und Drücken standhalten können. Gängige Werkstoffe sind:

- Inconel: Bekannt für seine hohe Festigkeit und Beständigkeit gegen Korrosion und Oxidation bei hohen Temperaturen.

- Hastelloy: Bietet eine ausgezeichnete Beständigkeit gegen eine Vielzahl von korrosiven Umgebungen und ist daher ideal für Hochdruckanwendungen.

- Rostfreier Stahl: Bietet ein ausgewogenes Verhältnis zwischen Festigkeit und Korrosionsbeständigkeit und wird häufig in Kombination mit anderen Legierungen verwendet, um die Haltbarkeit zu erhöhen.

Überlegungen zur Konstruktion

Bei der Konstruktion des Ofengehäuses und der Tür müssen mehrere Schlüsselfaktoren berücksichtigt werden, um eine optimale Leistung zu gewährleisten:

- Dichtungsmechanismen: Eine wirksame Abdichtung ist entscheidend für die Aufrechterhaltung der Vakuumumgebung im Ofen. Dichtungen aus Materialien wie Silikon oder Keramikfasern werden üblicherweise verwendet, um Lecks zu verhindern.

- Thermische Ausdehnung: Die Konstruktion muss die thermische Ausdehnung aufnehmen können, ohne die strukturelle Integrität zu beeinträchtigen. Dazu werden häufig Kompensatoren und flexible Verbindungen verwendet.

- Lastverteilung: Die Tür und das Gehäuse müssen den ausgeübten Druck gleichmäßig verteilen, um örtlich begrenzte Spannungen und potenzielles Versagen zu vermeiden. Dies wird durch eine sorgfältige Konstruktion der Kontaktflächen und Stützstrukturen erreicht.

Anwendungen mit hohem Druck

Bei Hochdruckanwendungen müssen der Ofenkörper und die Tür strengen Tests unterzogen werden, um sicherzustellen, dass sie den mechanischen Belastungen standhalten. Dies beinhaltet:

- Hydraulische Prüfung: Simulation der Hochdruckbedingungen, denen der Ofen während des Betriebs ausgesetzt ist, um die Integrität der Materialien und der Konstruktion zu überprüfen.

- Thermisches Zyklieren: Die Komponenten werden wiederholten Heiz- und Kühlzyklen unterzogen, um ihre Haltbarkeit und Beständigkeit gegen Temperaturschocks zu prüfen.

Durch die Erfüllung dieser strengen Anforderungen spielen der Ofenkörper und die Tür eine entscheidende Rolle für den erfolgreichen Betrieb eines Vakuum-Heißpress-Sinterofens und gewährleisten sowohl die Sicherheit als auch die Effizienz des Sinterprozesses.

Isolierung und Heizsysteme

Die Isolier- und Heizsysteme eines Vakuum-Heißpressensinterofens sind sorgfältig konzipiert, um hohe Temperaturen zu halten und die Ofenstruktur zu schützen. Diese Systeme sind entscheidend für die effiziente Verdichtung von Materialien und die Stabilität des Sinterprozesses.

Isolierschichten

Die Isolierschichten bestehen aus hochtemperaturbeständigen Materialien wie Keramikfasern und feuerfesten Steinen. Diese Materialien werden aufgrund ihrer hervorragenden Wärmedämmeigenschaften ausgewählt, die dazu beitragen, den Wärmeverlust zu minimieren und die Innentemperatur stabil zu halten. Die Isolierschichten sind in der Regel in mehreren Lagen angeordnet, um eine thermische Barriere zu schaffen, die den Bedarf an kontinuierlicher Energiezufuhr reduziert und damit die Energieeffizienz erhöht.

Reflektierende Schichten

Zusätzlich zu den Dämmschichten werden reflektierende Schichten eingebaut, um die Wärmespeicherung weiter zu optimieren. Diese Schichten bestehen aus Materialien mit hohem Reflexionsvermögen, z. B. Aluminiumfolie oder speziellen reflektierenden Beschichtungen. Indem sie die Wärme zurück in die Ofenkammer reflektieren, tragen diese Schichten dazu bei, die für das Sintern erforderlichen hohen Temperaturen aufrechtzuerhalten, ohne dass eine übermäßige Aufheizung erforderlich ist. Dadurch wird nicht nur Energie gespart, sondern auch die Lebensdauer der Heizelemente verlängert.

Heizelemente

Die Heizelemente sind die Kernkomponenten, die für die Erzeugung der erforderlichen Wärme im Ofen verantwortlich sind. Zu den gängigen Heizelementen gehören Molybdändisilizid (MoSi2) und Wolfram, die aufgrund ihrer Fähigkeit, hohen Temperaturen standzuhalten und eine gleichmäßige Wärmeverteilung zu gewährleisten, ausgewählt werden. Diese Elemente werden strategisch platziert, um sicherzustellen, dass die gesamte Ofenkammer die erforderliche Sintertemperatur erreicht und beibehält. Das Design und die Platzierung dieser Elemente sind entscheidend für das Erreichen gleichmäßiger und hochwertiger Sinterergebnisse.

Durch die Kombination dieser fortschrittlichen Isolierschichten, reflektierenden Schichten und effizienten Heizelemente sind Vakuum-Heißpress-Sinteröfen in der Lage, bei optimalen Temperaturen zu arbeiten und so die erfolgreiche Verdichtung von Materialien und die Integrität der Ofenstruktur zu gewährleisten.

Druck- und Regelsysteme

Das hydraulische Drucksystem ist eine entscheidende Komponente des Vakuum-Heißpressensinterofens, die für die Aufbringung und Aufrechterhaltung eines präzisen Drucks während des Sinterprozesses verantwortlich ist. Dieses System umfasst in der Regel den Einsatz von Hydraulikzylindern, die so konstruiert sind, dass sie sich mit hoher Präzision bewegen, um eine gleichmäßige Druckverteilung auf das zu sinternde Material zu gewährleisten. Die Bewegung dieser Zylinder wird durch ausgeklügelte Mechanismen gesteuert, die den Druck in Echtzeit überwachen und anpassen, um sicherzustellen, dass die gewünschten Druckniveaus konstant gehalten werden.

Um dieses Präzisionsniveau zu erreichen, sind in die Kontrollsysteme fortschrittliche Sensoren und automatische Rückkopplungsschleifen integriert. Diese Sensoren messen kontinuierlich den anliegenden Druck und liefern Daten an die Steuereinheit, die dann den Hydraulikfluss entsprechend anpasst. Dieses Steuerungssystem mit geschlossenem Regelkreis verbessert nicht nur die Genauigkeit der Druckanwendung, sondern sorgt auch dafür, dass der Sinterprozess stabil und gleichmäßig verläuft, wodurch die Gesamtqualität des Endprodukts verbessert wird.

Neben der Druckregelung steuert das System auch den Zeitpunkt und die Reihenfolge der Zylinderbewegungen. Dies ist entscheidend für die Optimierung des Verdichtungsprozesses, da verschiedene Materialien unterschiedliche Druckprofile und Haltezeiten erfordern können. Durch die sorgfältige Koordinierung dieser Elemente stellen die Druck- und Kontrollsysteme sicher, dass jeder Sinterzyklus auf die spezifischen Anforderungen des zu verarbeitenden Materials zugeschnitten ist, was wiederum zur Qualität und Konsistenz des Endprodukts beiträgt.

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Ähnliche Artikel

- Der Sieg über die Leere: Die stille Kraft des Vakuum-Heißpressens

- Jenseits von Hitze: Warum Druck der entscheidende Faktor bei fortschrittlichen Materialien ist

- Die Physik unmöglicher Formen: Wie das Warmumformen hochfesten Stahl neu definierte

- Die unsichtbare Physik der Perfektion: Hitze, Druck und Zeit meistern

- Die Physik der Beständigkeit: Wie Heißpressen die moderne Welt schmieden