Sie haben das Wärmebehandlungsprotokoll bis ins kleinste Detail befolgt. Das Bauteil, ein kritisches Teil aus einer Nickelbasislegierung, wurde perfekt bearbeitet. Doch als Sie den Ofen öffnen, ist der makellose metallische Glanz verschwunden und durch ein uneinheitliches Muster aus braunen, schwarzen oder grauen Flecken ersetzt worden. Dies ist nicht nur ein kosmetisches Problem; es ist ein Warnsignal für beeinträchtigte Materialeigenschaften, mögliche Bauteilversagen und kostspielige Nacharbeiten. Die Frage ist: Was ist schiefgelaufen?

Die Antwort ist selten ein einzelner Fehler. Vielmehr ist es oft ein Kampf gegen einen unsichtbaren Feind – ein komplexes Zusammenspiel von Faktoren, das Ihren kontrollierten Prozess zu einem unvorhersehbaren Ergebnis macht.

Die vier Saboteure der Wärmebehandlung

Verfärbungen sind einfach eine chemische Reaktion. Elemente auf der Oberfläche der Legierung (wie Chrom, Nickel und Aluminium) reagieren mit mikroskopischen Verunreinigungen in der Ofenumgebung und bilden farbige Oxide und Verbindungen. Das Verständnis dieser Verunreinigungen ist der erste Schritt, um sie zu besiegen. Diese Herausforderung besteht nicht in einem einzigen großen Feind, sondern in vier verschiedenen Saboteuren, die in Ihren Prozess eindringen können.

Saboteur Nr. 1: Die Atmosphäre

Dies ist das kritischste Schlachtfeld. Das "Vakuum" oder "Inertgas" in Ihrem Ofen ist nie perfekt rein.

- Restlicher Sauerstoff: Selbst Spurenmengen verursachen Schäden. Bei Sauerstoffgehalten von nur 50 ppm (parts per million) oxidiert das Chrom in der Legierung und bildet einen braunen Film (Cr₂O₃). Übersteigen die Werte 100 ppm, oxidiert das Nickel selbst und erzeugt eine charakteristische schwarze Oberfläche (NiO).

- Feuchtigkeit (H₂O): Ein winziges Leck in einer Ofendichtung oder unreines Argon/Stickstoffgas (mit Feuchtigkeit >10 ppm) führt Wasserdampf ein. Bei hohen Temperaturen führt dies zu einer "Sauerstoff-Wasserstoff-Korrosion", die Oxide bildet und, was noch gefährlicher ist, potenziell Wasserstoff freisetzt, der in das Material eindringen und Wasserstoffversprödung verursachen kann.

- Kohlenstoff- und Schwefelverunreinigungen: Flüchtige organische Verbindungen aus Restschmierstoffen oder Ölen im Ofen erzeugen eine kohlenstoffreiche Atmosphäre. Dies kann eine schwarze oder dunkelgraue "aufgekohlte Schicht" auf Ihrem Teil bilden. Ebenso können Spuren von Schwefel mit Nickel reagieren und Nickelsulfid (NiS) bilden, was nicht nur zu einer dunkelbraunen Oberfläche führt, sondern auch zu "Heißversprödung" – einem katastrophalen Festigkeitsverlust bei hohen Temperaturen.

Saboteur Nr. 2: Die Prozessparameter

Wie Sie heizen und kühlen, ist ebenso wichtig wie die Atmosphäre selbst.

- Aufheiz-/Abkühlrate: Eine schnelle Aufheizrate (>20℃/min) kann dazu führen, dass sich die Oberfläche des Teils oxidiert, bevor der Kern die Temperatur erreicht, was zu ungleichmäßigen, lokalen Verfärbungen führt. Umgekehrt verlängert langsames Abkühlen die Zeit, die das Teil bei hohen Temperaturen verbringt, wodurch sich die Oxidschichten verdicken und dunkler werden.

- Temperatur und Zeit: Je höher die Temperatur und je länger die Haltezeit, desto intensiver sind die Reaktionen. Selbst in einer sauerstoffarmen Umgebung ermöglichen übermäßige Zeiten bei Temperatur (z. B. >4 Stunden) eine kumulative Oxidation, die zu einer dunkleren Oberfläche führt.

Saboteur Nr. 3: Oberflächenvorbereitung

Der Kampf beginnt, bevor das Teil überhaupt in den Ofen kommt.

- Restverunreinigungen: Unvollständige Vorreinigung hinterlässt ein Minenfeld von Verunreinigungen. Fingerabdrücke enthalten Salze und Fett. Schneidflüssigkeiten hinterlassen Öle. Bei hohen Temperaturen verkohlen diese Rückstände oder reagieren mit der Legierung und erzeugen schwarze Filme und lokale Korrosionsstellen.

Saboteur Nr. 4: Die Ausrüstung selbst

Ihr Ofen kann zum unfreiwilligen Komplizen werden.

- Ofenlecks: Alternde Dichtungen oder falsch geschlossene Türen sind offene Einladungen für Luft, in die Ofenkammer einzudringen, Ihren Prozess ständig mit Sauerstoff zu versorgen und jede atmosphärische Kontrolle zu untergraben.

- Interne Verunreinigung: Mit der Zeit können Ofenkomponenten wie Heizelemente verschleißen. Ein oxidierendes Molybdänfolien-Heizelement kann beispielsweise verdampfen und graues MoO₃ auf die Oberfläche Ihres Teils abscheiden, was zu Verunreinigungen führt.

Von reaktiven Korrekturen zur proaktiven Kontrolle

Der Durchbruch gegen Verfärbungen ist keine magische neue Legierung; es ist ein systematischer Sieg über diese vier Saboteure. Ingenieure, die konsistente, makellose Ergebnisse erzielen, hoffen nicht nur auf das Beste. Sie führen einen gezielten Kontrollkampf und stellen sicher, dass jede Variable präzise gesteuert wird.

Dies erreichen sie, indem sie von einer reaktiven Denkweise ("Was hat diese Verfärbung verursacht?") zu einer proaktiven übergehen ("Wie bauen wir einen Prozess auf, bei dem Verfärbungen unmöglich sind?"). Dies erfordert die Beseitigung von Unsicherheiten in jeder Phase – von der Teilereinigung über die atmosphärische Reinheit bis hin zum thermischen Profil. Aber dieses Maß an Kontrolle ist ohne die richtigen Werkzeuge unmöglich.

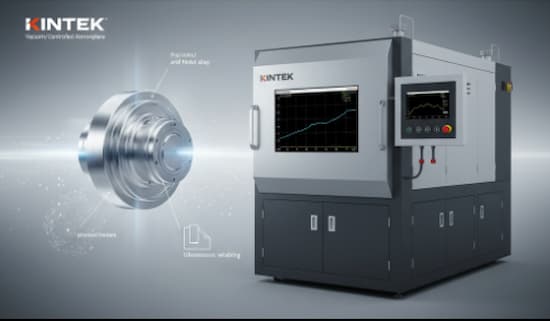

Die Ausrüstung, die vorhersagbare Ergebnisse ermöglicht

Die Erzielung dieses Prozessintegritätsniveaus ist keine Ratespielerei; es geht darum, Laborgeräte einzusetzen, die auf Präzision und Zuverlässigkeit ausgelegt sind. Hier trifft die Theorie der Wärmebehandlung auf die Realität der Ausführung.

-

Um atmosphärische Saboteure zu besiegen: Sie brauchen mehr als nur eine Kiste, die heiß wird. Ein Vakuum- oder kontrollierter Atmosphärenofen mit hoher Integrität ist unerlässlich. Der Schlüssel sind nachweisbar geringe Leckraten, um die Oxidationsreaktion von Sauerstoff und Feuchtigkeit abzuschneiden. Dies wird durch hochreine Gaszuführsysteme und Reiniger ergänzt, die sicherstellen, dass das von Ihnen eingebrachte Inertgas selbst keine Verunreinigungsquelle ist.

-

Um Prozessparameter zu beherrschen: Wiederholbarkeit ist entscheidend. Moderne Öfen mit programmierbaren, hochpräzisen Temperaturreglern ermöglichen es Ihnen, jedes Mal exakte Aufheiz-, Halte- und Abkühlprofile durchzuführen und so die Variabilität zu eliminieren, die zu inkonsistenten Oxidschichten führt.

-

Um Oberflächensauberkeit zu garantieren: Die Grundlage für ein gutes Ergebnis ist eine perfekt saubere Oberfläche. Professionelle Ultraschallreiniger, gepaart mit geeigneten Reinigungsmaterialien in Laborqualität, sind der einzige Weg, um die mikroskopischen Öle und Salze zuverlässig zu entfernen, die bei der manuellen Reinigung übersehen werden können.

Durch die Investition in Ausrüstung, die dieses grundlegende Kontrollniveau bietet, kaufen Sie nicht nur einen Ofen oder einen Reiniger. Sie erwerben die Fähigkeit, die Grundursachen von Verfärbungen und Ausfällen zu beseitigen.

Von konsistenten Teilen zu einem Wettbewerbsvorteil

Die Beseitigung von Verfärbungen ist mehr als nur ein ästhetischer Sieg. Sie ist ein direkter Indikator für einen gut kontrollierten Prozess, der sich in einem greifbaren Geschäftswert niederschlägt. Ein Prozess, der Verfärbungen konsequent verhindert, verhindert auch die zugrunde liegenden Probleme der interkristallinen Korrosion und der Wasserstoffversprödung. Dies bedeutet höhere Bauteilzuverlässigkeit, drastisch reduzierte Ausschuss- und Nacharbeitsraten und schnellere Lieferung kritischer Teile für Branchen wie Luft- und Raumfahrt, Medizin und Energie. Letztendlich geht es bei der Beherrschung des Wärmebehandlungsprozesses nicht nur um technische Exzellenz – es geht darum, einen Ruf für kompromisslose Qualität aufzubauen und einen dauerhaften Wettbewerbsvorteil zu schaffen.

Jedes fehlerhafte Teil erzählt die Geschichte eines Prozesses, der versagt hat. Wenn Sie unvorhersehbare Ergebnisse leid sind und Ihren Wärmebehandlungsprozess von einer Problemquelle zu einer Säule der Zuverlässigkeit machen wollen, ist es an der Zeit, die von Ihnen verwendeten Werkzeuge zu betrachten. Ob Sie mit Verfärbungen kämpfen, spezifische mechanische Eigenschaften anstreben oder Ihre Produktion skalieren, die Ursache für Erfolg oder Misserfolg liegt oft in der Präzision Ihrer Prozesskontrolle. Unsere Spezialisten können Ihnen helfen, die einzigartigen Herausforderungen in Ihrem Arbeitsablauf zu diagnostizieren und die richtige Ausrüstung zu identifizieren, um sie zu überwinden. Um einen vorhersehbareren und profitableren Wärmebehandlungsprozess aufzubauen.

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Ähnliche Artikel

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Die Ingenieurskunst der Nichtigkeit: Warum Perfektion ein Vakuum erfordert

- Warum Ihre wärmebehandelten Teile versagen: Der unsichtbare Feind in Ihrem Ofen

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen