Ja, es gibt verschiedene Abscheidungsmethoden, die hauptsächlich in zwei grundlegende Familien eingeteilt werden: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Diese Techniken sind der Eckpfeiler der modernen Materialwissenschaft und Fertigung und werden verwendet, um ultradünne Funktionsschichten auf eine Oberfläche, bekannt als Substrat, aufzutragen. Die gewählte Methode bestimmt die Eigenschaften, Qualität und Kosten des Endprodukts.

Der grundlegende Unterschied zwischen den Abscheidungstypen liegt darin, wie das Ausgangsmaterial zur Zieloberfläche transportiert wird. Bei der Physikalischen Gasphasenabscheidung (PVD) werden Atome physikalisch bewegt, während bei der Chemischen Gasphasenabscheidung (CVD) chemische Reaktionen genutzt werden, um ein neues Material zu bilden und abzuscheiden. Ihre Wahl hängt vollständig von den Materialeigenschaften und den spezifischen Anforderungen der endgültigen Schicht ab.

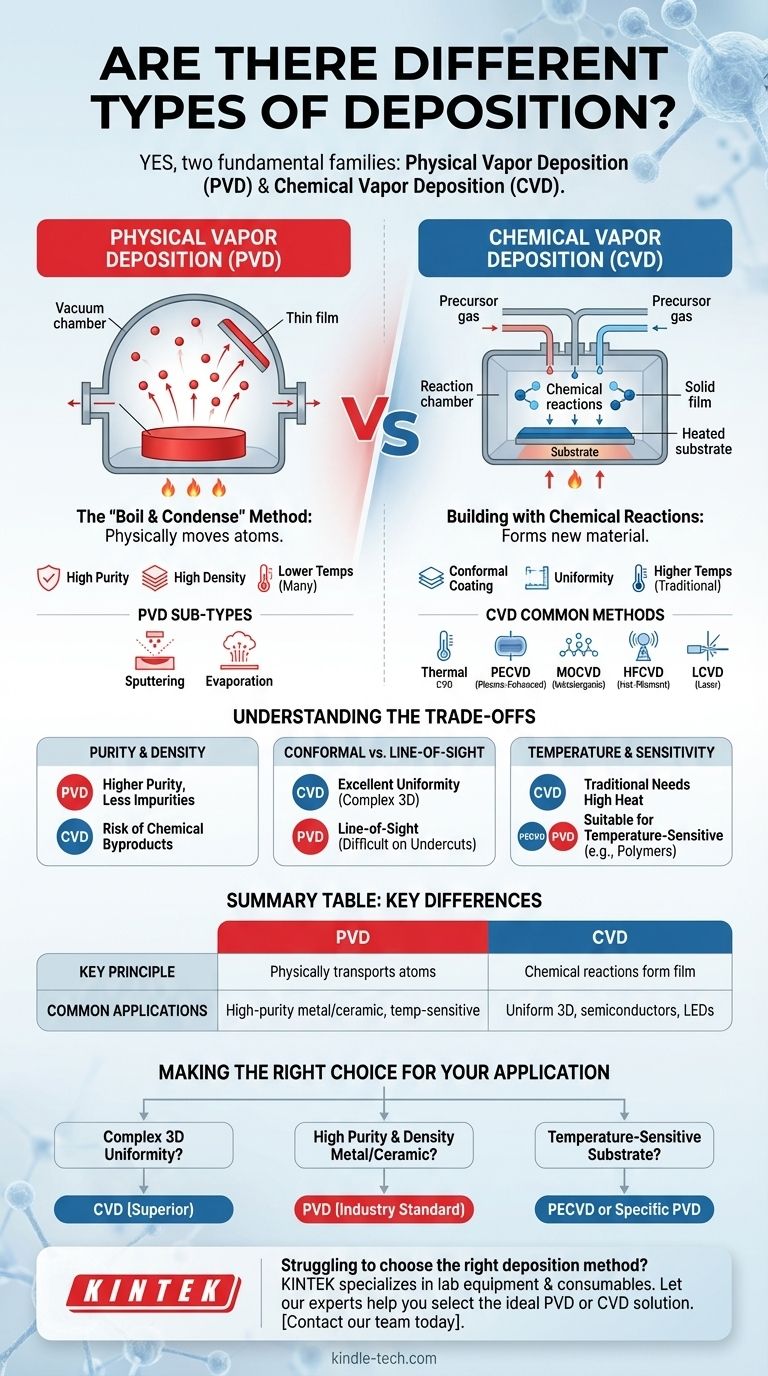

Die zwei Säulen der Abscheidung: PVD vs. CVD

Auf der höchsten Ebene fallen alle Abscheidungsprozesse in eine von zwei Kategorien. Das Verständnis dieser Unterscheidung ist der erste Schritt, um sich in diesem Bereich zurechtzufinden.

Physikalische Gasphasenabscheidung (PVD): Die "Sieden und Kondensieren"-Methode

PVD ist ein Prozess, der ein festes oder flüssiges Ausgangsmaterial in einen Dampf umwandelt. Dieser Dampf bewegt sich dann durch ein Vakuum oder eine Umgebung mit niedrigem Druck und kondensiert auf dem Substrat als dünne Schicht.

Diese Methode ist vergleichbar mit dem Kochen von Wasser und dem Beobachten, wie Dampf auf einer kühlen Oberfläche kondensiert. PVD wird typischerweise für Materialien mit hohen Schmelzpunkten verwendet, wie Metalle und Keramiken, die chemisch schwer zu bearbeiten sind.

Chemische Gasphasenabscheidung (CVD): Aufbau durch chemische Reaktionen

CVD bewegt nicht einfach vorhandenes Material. Stattdessen werden ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer eingeführt. Diese Gase reagieren und zersetzen sich auf oder nahe der Substratoberfläche und bilden ein neues festes Material, das sich als Schicht abscheidet.

Bei diesem Prozess geht es im Grunde darum, ein neues Material direkt auf der Zieloberfläche durch eine kontrollierte chemische Reaktion zu erzeugen. Er ist oft geeignet, wenn Prekursor-Materialien relativ niedrige Schmelz- und Siedepunkte haben.

Erkundung der Untertypen der Abscheidung

Innerhalb der beiden Hauptfamilien PVD und CVD wurden zahlreiche spezifische Techniken entwickelt, um verschiedene Materialien zu verarbeiten und bestimmte Schichteigenschaften zu erzielen.

Gängige CVD-Methoden

Die "Art" der CVD wird dadurch bestimmt, wie die chemische Reaktion initiiert und aufrechterhalten wird.

- Thermische CVD: Verwendet hohe Hitze, um die Energie bereitzustellen, die zum Aufbrechen chemischer Bindungen und zum Antreiben der Reaktion auf dem Substrat erforderlich ist.

- Plasma-Enhanced CVD (PECVD): Verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen, das die Energie für die Reaktion liefert. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen als bei der thermischen CVD.

- Metallorganische CVD (MOCVD): Verwendet Prekursor-Gase, die sowohl metallische als auch organische Komponenten enthalten. Dies ist eine hochpräzise Methode, die für die Herstellung fortschrittlicher Halbleiter und LEDs entscheidend ist.

- Heißdraht-CVD (HFCVD): Verwendet einen beheizten Draht oder eine Glühfaden, um die Prekursor-Gase thermisch zu zersetzen, eine Technik, die häufig zur Herstellung synthetischer Diamantschichten verwendet wird.

- Laser-CVD (LCVD): Verwendet einen fokussierten Laserstrahl, um einen sehr kleinen Bereich auf dem Substrat zu erhitzen, wodurch die chemische Reaktion nur an dieser spezifischen Stelle stattfindet.

Die Kompromisse verstehen

Weder PVD noch CVD ist universell überlegen; sie stellen eine Reihe technischer Kompromisse dar. Die richtige Wahl hängt vollständig vom Ziel ab.

Reinheit und Dichte

PVD-Prozesse können oft Schichten mit höherer Reinheit und Dichte erzeugen. Da das Ausgangsmaterial physikalisch transportiert wird, besteht ein geringeres Risiko, Verunreinigungen durch chemische Nebenprodukte einzuschleusen, die bei CVD auftreten können.

Konforme Beschichtung vs. Sichtlinie

CVD ist hervorragend geeignet, um konforme Beschichtungen herzustellen, was bedeutet, dass die Schichtdicke über eine komplexe, dreidimensionale Oberfläche gleichmäßig ist. Die Prekursor-Gase können um und in komplizierte Strukturen fließen.

PVD hingegen ist ein Sichtlinien-Prozess. Die verdampften Atome bewegen sich in einer geraden Linie, was es schwierig macht, Hinterschneidungen oder das Innere tiefer Gräben zu beschichten.

Temperatur- und Substratempfindlichkeit

Traditionelle CVD erfordert oft sehr hohe Temperaturen, um die chemische Reaktion einzuleiten. Dies kann wärmeempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder zerstören.

Techniken wie PECVD wurden speziell entwickelt, um diese Einschränkung zu überwinden, indem Plasma anstelle von Wärme verwendet wird. Viele PVD-Prozesse können auch bei niedrigeren Temperaturen betrieben werden, wodurch sie für eine breitere Palette von Substraten geeignet sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode erfordert, dass Sie zunächst Ihre unverhandelbaren Anforderungen an das Endprodukt definieren.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: CVD ist aufgrund seiner Fähigkeit, sich an komplizierte Oberflächen anzupassen, im Allgemeinen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer sehr reinen, hochdichten Schicht aus Metall oder Keramik liegt: PVD-Methoden wie Sputtern oder Verdampfen sind oft der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat wie einem Polymer liegt: Untersuchen Sie spezifische Niedertemperaturprozesse wie Plasma-Enhanced CVD (PECVD) oder bestimmte PVD-Techniken.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die präzise Abscheidungstechnik auszuwählen, die Ihren Material- und Leistungsanforderungen entspricht.

Zusammenfassungstabelle:

| Abscheidungsfamilie | Schlüsselprinzip | Häufige Anwendungen |

|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Transportiert Atome physikalisch von einer Quelle zu einem Substrat. | Hochreine Metall-/Keramikbeschichtungen, temperaturempfindliche Substrate. |

| Chemische Gasphasenabscheidung (CVD) | Verwendet chemische Reaktionen von Prekursor-Gasen zur Filmbildung. | Gleichmäßige Beschichtungen auf komplexen 3D-Objekten, Halbleiter, LEDs. |

Haben Sie Schwierigkeiten, die richtige Abscheidungsmethode für Ihr Projekt zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse. Unsere Experten können Ihnen helfen, die ideale PVD- oder CVD-Lösung auszuwählen, um die präzisen Schichteigenschaften, Reinheit und Konformität zu erzielen, die Ihre Anwendung erfordert. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken