Ja, Aluminium kann gesputtert werden, und es ist ein sehr verbreiteter Prozess zur Herstellung von Dünnschichten für Anwendungen, die von reflektierenden Beschichtungen auf Spiegeln bis hin zu elektrischen Verbindungen in der Mikroelektronik reichen. Das erfolgreiche Sputtern von Aluminium erfordert jedoch eine sorgfältige Kontrolle des Prozesses aufgrund seiner hohen chemischen Reaktivität, insbesondere mit Sauerstoff.

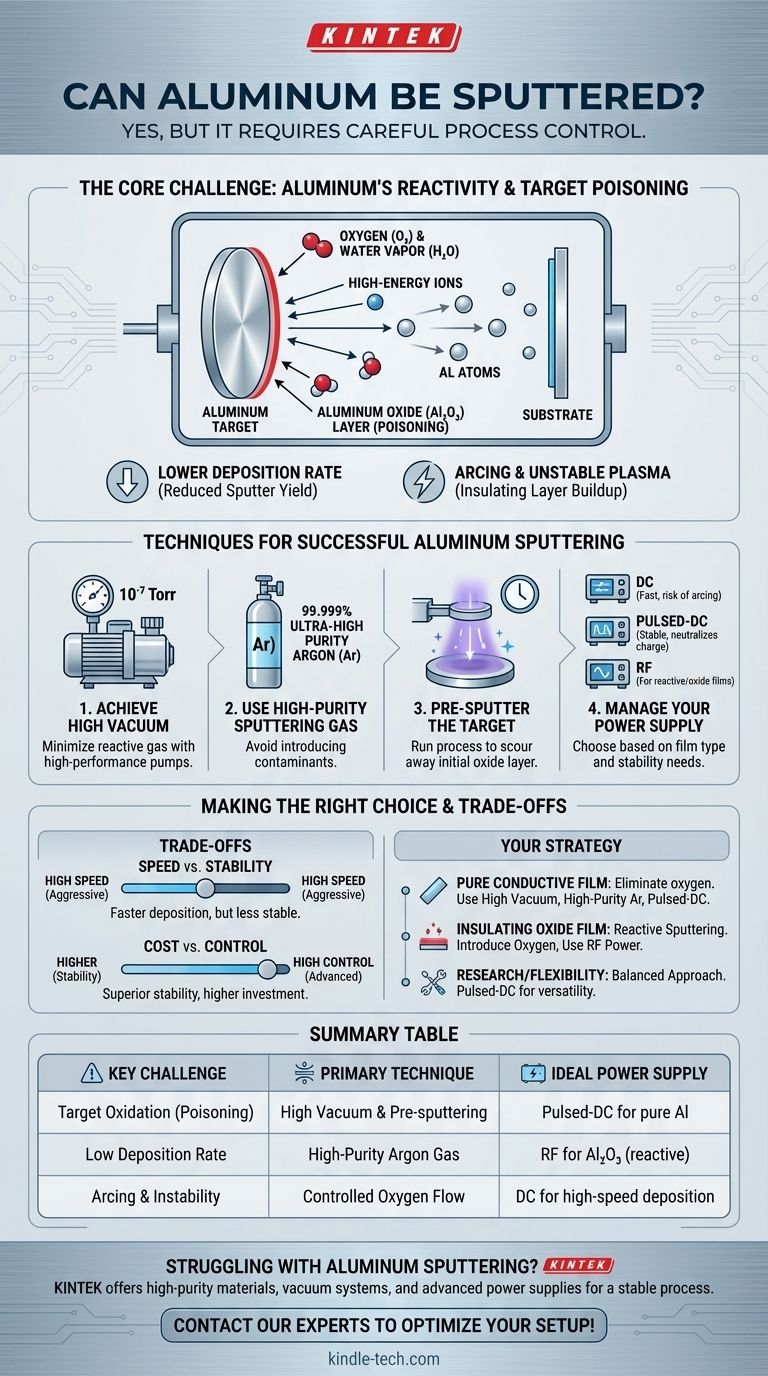

Die zentrale Herausforderung beim Sputtern von Aluminium ist nicht der Prozess selbst, sondern der Umgang mit der Tendenz des Metalls, sofort mit jeglichem Rest-Sauerstoff in der Vakuumkammer zu reagieren. Diese Reaktion kann das Sputtertarget „vergiften“, die Abscheidungsraten drastisch reduzieren und die Filmqualität beeinträchtigen.

Die Kernherausforderung: Die Reaktivität von Aluminium

Sputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD). Dabei wird ein Festkörpermaterial, das sogenannte Target (in diesem Fall Aluminium), mit energiereichen Ionen aus einem Plasma beschossen. Dieser Beschuss stößt physikalisch Atome aus dem Target ab oder „sputtert“ sie ab, die dann zu einem Substrat wandern und sich dort als dünne Schicht ablagern.

Das Oxidationsproblem

Aluminium ist ein hochreaktives Metall. Wenn eine Aluminiumoberfläche selbst geringsten Spuren von Sauerstoff oder Wasserdampf ausgesetzt wird, bildet es fast augenblicklich eine sehr dünne, zähe und elektrisch isolierende Schicht aus Aluminiumoxid (Al₂O₃).

Diese natürliche Eigenschaft ist das Haupthindernis beim Sputtern. Die Vakuumkammer, in der das Sputtern stattfindet, enthält immer Spuren von Restgasen, einschließlich Sauerstoff und Wasser.

Verständnis der „Target-Vergiftung“

Wenn die Oxidbildung auf der Oberfläche des Aluminiumtargets schneller erfolgt, als es weggeputtert wird, spricht man davon, dass das Target „vergiftet“ ist.

Dies ist aus zwei Hauptgründen problematisch. Erstens hat Aluminiumoxid eine viel geringere Sputterausbeute als reines Aluminium, was bedeutet, dass es schwieriger ist, Atome daraus herauszulösen. Dies führt zu einem starken Abfall der Abscheidungsrate.

Zweitens ist die Oxidschicht ein elektrischer Isolator. Wenn Sie die übliche Gleichstrom-Sputtermethode (DC) verwenden, kann sich auf diesen isolierenden Stellen eine positive Ladung aufbauen, was zu einem instabilen Plasma und zerstörerischen Lichtbogenereignissen führt.

Techniken für erfolgreiches Aluminium-Sputtern

Die Kontrolle der Kammerumgebung und der Sputterparameter ist entscheidend für einen stabilen und reproduzierbaren Prozess. Das Ziel ist es, das Target in seinem sauberen, metallischen Zustand zu halten.

Erreichen eines Hochvakuums

Die erste Verteidigungslinie besteht darin, die Menge an reaktivem Gas zu minimieren. Dies erfordert einen sehr niedrigen Grunddruck in der Abscheidungskammer, typischerweise im Bereich von 10⁻⁷ Torr oder niedriger. Hochleistungs-Vakuumpumpen, wie Kryopumpen, werden häufig eingesetzt, um Wasserdampf effektiv zu entfernen.

Verwendung von hochreinem Sputtergas

Der Sputterprozess selbst wird in einer kontrollierten Atmosphäre aus einem Inertgas durchgeführt, fast immer hochreinem Argon (Ar). Die Verwendung von ultrahochreinem Argon (99,999 % oder „Five Nines“) ist entscheidend, um die Einführung von Sauerstoff- oder Feuchtigkeitsverunreinigungen durch das Prozessgas zu vermeiden.

Vorab-Sputtern des Targets

Bevor der Verschluss geöffnet wird, um den Film auf Ihrem Substrat abzuscheiden, ist es üblich, den Sputterprozess mehrere Minuten lang laufen zu lassen. Dieser Vorab-Sputterschritt dient als letzte Reinigung, bei der das Argonplasma verwendet wird, um jegliche Restoxidschicht, die sich auf der Targetoberfläche gebildet hat, abzuschleifen.

Steuerung Ihres Netzteils

Für reine metallische Aluminiumfilme ist das DC-Magnetronsputtern die schnellste und häufigste Methode. Aufgrund der Gefahr von Lichtbögen durch Target-Vergiftung werden jedoch oft gepulste DC-Netzteile bevorzugt. Sie schalten die Spannung schnell um, was hilft, die Ladungsansammlung auf eventuell entstehenden isolierenden Stellen zu neutralisieren und einen stabileren Prozess zu gewährleisten.

Wenn das Ziel darin besteht, absichtlich einen Aluminiumoxidschicht zu erzeugen (ein Prozess, der als reaktives Sputtern bezeichnet wird), wird typischerweise ein HF-Netzteil (Hochfrequenz) verwendet, da dieses dafür ausgelegt ist, isolierende Materialien effektiv zu sputtert.

Verständnis der Kompromisse

Die Wahl der Prozessparameter erfordert einen Ausgleich konkurrierender Faktoren.

Geschwindigkeit vs. Stabilität

Der Betrieb bei sehr hohen Abscheidungsraten (unter Verwendung hoher Leistung) trägt dazu bei, die Targetoberfläche sauber zu halten, da Aluminium schneller weggeputtert wird, als es oxidieren kann. Dieser aggressive Ansatz kann jedoch weniger stabil sein und ist möglicherweise nicht für alle Anwendungen geeignet.

Kosten vs. Kontrolle

Ein einfaches DC-Netzteil ist die kostengünstigste Option, bietet aber den geringsten Schutz gegen Target-Vergiftung und Lichtbögen. Fortschrittliche gepulste DC- oder HF-Netzteile bieten eine überlegene Prozessstabilität und Kontrolle, stellen jedoch eine größere Investition in die Ausrüstung dar.

Die richtige Wahl für Ihr Ziel treffen

Ihre Sputterstrategie sollte durch die Art des Films bestimmt werden, den Sie erstellen möchten.

- Wenn Ihr Hauptaugenmerk auf einem reinen, leitfähigen Aluminiumfilm liegt: Ihr Ziel ist es, alle Sauerstoffquellen zu eliminieren. Priorisieren Sie das Erreichen eines Hochvakuums, verwenden Sie hochreines Argon und setzen Sie eine gründliche Vorab-Sputterreinigung mit einem Hochleistungs-DC- oder gepulsten DC-Netzteil ein.

- Wenn Ihr Hauptaugenmerk auf einem haltbaren, isolierenden Aluminiumoxidschicht (Al₂O₃) liegt: Sie verwenden reaktives Sputtern. Dies beinhaltet die absichtliche Einführung eines kontrollierten Sauerstoffflusses in die Kammer zusammen mit dem Argon und erfordert typischerweise ein HF-Netzteil zur Handhabung des isolierenden Targets.

- Wenn Sie eine Mischung von Eigenschaften benötigen oder sich in einer Forschungsumgebung befinden: Ein System, das mit einem gepulsten DC-Netzteil ausgestattet ist, bietet die größte Flexibilität und gewährleistet Stabilität beim Sputtern von reinem Aluminium, während es auch in der Lage ist, einige reaktive Prozesse zu bewältigen.

Letztendlich ist die Beherrschung des Aluminium-Sputterns eine Frage der präzisen Kontrolle der Vakuumumgebung, um die starke Affinität des Metalls zu Sauerstoff zu überwinden.

Zusammenfassungstabelle:

| Herausforderung | Primäre Technik | Ideales Netzteil |

|---|---|---|

| Target-Oxidation (Vergiftung) | Hochvakuum & Vorab-Sputtern | Gepulstes DC für reines Al |

| Niedrige Abscheidungsrate | Hochreines Argongas | HF für Al₂O₃ (reaktiv) |

| Lichtbogenbildung & Instabilität | Kontrollierter Sauerstofffluss | DC für Hochgeschwindigkeitsabscheidung |

Haben Sie Probleme mit dem Aluminium-Sputtern in Ihrem Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und liefert das hochreine Argon, die robusten Vakuumsysteme und die fortschrittlichen Netzteile, die Sie für einen stabilen, reproduzierbaren Prozess benötigen. Ob Sie leitfähige Verbindungen oder haltbare Isolierschichten abscheiden, unsere Expertise gewährleistet hochwertige Dünnschichten. Kontaktieren Sie noch heute unsere Experten, um Ihr Sputter-Setup zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien