Ja, die physikalische Gasphasenabscheidung (PVD) kann erfolgreich auf Kunststoff aufgebracht werden, es ist jedoch ein weit verbreiteter Irrglaube, dass der Prozess derselbe ist wie bei Metallen. Die Anwendung von PVD auf Kunststoff erfordert einen spezialisierten Niedertemperaturansatz und eine kritische Oberflächenvorbereitung, um die inhärenten Einschränkungen von Polymersubstraten, wie deren niedrigem Schmelzpunkt, zu überwinden.

Die Kernherausforderung bei der Anwendung von PVD auf Kunststoffe liegt nicht in der Abscheidung selbst, sondern in der Vorbereitung des Kunststoffs, damit er der Vakuumbedingung standhält und die Beschichtung annimmt. Der Erfolg hängt fast immer von der Verwendung eines Niedertemperatur-PVD-Verfahrens in Kombination mit einer speziell formulierten Basisschicht ab.

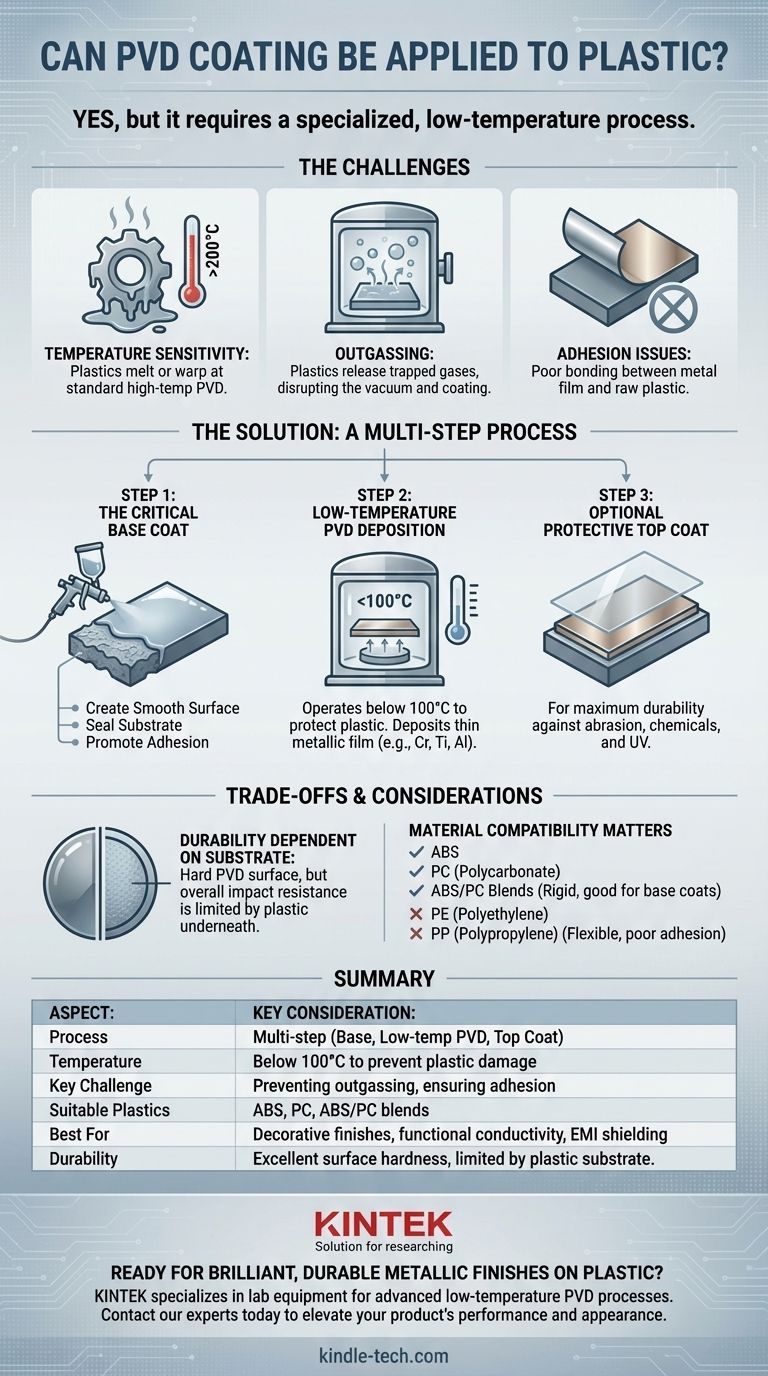

Warum die Beschichtung von Kunststoff grundlegend anders ist

Obwohl PVD ein Sichtlinien-Vakuumverfahren für alle Materialien ist, stellen Kunststoffsubstrate einzigartige Herausforderungen dar, die bei Metallen oder Keramiken nicht vorhanden sind.

Die Herausforderung der Temperatur

Standard-PVD-Verfahren für Werkzeuge und Metallteile arbeiten oft bei hohen Temperaturen (200–500 °C), um eine starke Haftung und eine dichte Schichtstruktur zu gewährleisten.

Die meisten gängigen Kunststoffe, wie ABS oder Polycarbonat, würden bei diesen Temperaturen schmelzen, sich verziehen oder zersetzen, was diese traditionelle Methode ungeeignet macht.

Das Problem des Ausgasens

Unter dem für PVD erforderlichen Hochvakuum neigen Kunststoffe dazu, auszugasen. Das bedeutet, dass sie eingeschlossene Gase, Feuchtigkeit und andere flüchtige Verbindungen aus dem Material freisetzen.

Dieses Ausgasen kann das Vakuum stören, die Kammer kontaminieren und verhindern, dass sich eine saubere, gleichmäßige und gut haftende Schicht bildet.

Das Problem der Haftung

Ein metallischer PVD-Film bildet von Natur aus keine starke chemische oder mechanische Bindung mit einer rohen Kunststoffoberfläche. Ohne ordnungsgemäße Vorbereitung neigt die Beschichtung dazu, sich abzulösen, abzublättern oder grundlegende Haftungstests nicht zu bestehen.

Die Lösung: Ein mehrstufiger Prozess

Um diese Herausforderungen zu meistern, ist die Anwendung von PVD auf Kunststoffen in der Regel kein einzelner Schritt, sondern eine sorgfältig kontrollierte Abfolge.

Schritt 1: Die kritische Basisschicht

Bevor das Kunststoffteil in die PVD-Kammer gelangt, wird es fast immer mit einem UV-härtbaren Lack oder Primer beschichtet. Diese Basisschicht ist der Schlüssel zum Erfolg.

Diese Schicht erfüllt drei entscheidende Funktionen:

- Erzeugt eine glatte Oberfläche: Sie füllt mikroskopische Poren und Unregelmäßigkeiten im Kunststoff und sorgt für eine glasartige Oberfläche für die PVD-Schicht.

- Versiegelt das Substrat: Sie wirkt als Barriere und verhindert, dass der Kunststoff unter Vakuum ausgast.

- Fördert die Haftung: Sie ist speziell formuliert, um stark sowohl an das darunter liegende Kunststoffsubstrat als auch an die darüber liegende metallische PVD-Schicht zu binden.

Schritt 2: Niedertemperatur-PVD-Abscheidung

Sobald die Basisschicht aufgetragen und ausgehärtet ist, wird das Teil in die PVD-Kammer gegeben. Es wird ein Niedertemperatur-PVD-Verfahren, wie z. B. Sputtern, verwendet.

Diese Verfahren arbeiten bei Temperaturen weit unter 100 °C, wodurch sichergestellt wird, dass weder das Kunststoffsubstrat noch die Basisschicht während der Abscheidung beschädigt werden. Dadurch wird die dünne Metallschicht (wie Chrom, Titan oder Aluminium) auf der vorbereiteten Oberfläche abgeschieden.

Schritt 3 (Optional): Die schützende Deckschicht

Für Anwendungen, die maximale Beständigkeit gegen Abrieb, Chemikalien oder UV-Strahlung erfordern, kann über der PVD-Schicht eine abschließende transparente Deckschicht (oft ein weiterer UV-härtbarer Acryl- oder Lacküberzug) aufgebracht werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl dieses Verfahren wirksam ist, gibt es Überlegungen, die sich von der direkten Beschichtung von Metall unterscheiden.

Die Haltbarkeit hängt vom Substrat ab

Eine PVD-Beschichtung ist außergewöhnlich hart, aber auch außergewöhnlich dünn (wenige Mikrometer). Ihre Gesamthaltbarkeit und Stoßfestigkeit werden letztendlich durch die Härte des darunter liegenden Materials begrenzt.

Ein PVD-beschichtetes Kunststoffteil weist eine ausgezeichnete Oberflächenhärte für Abriebfestigkeit auf, wird sich jedoch bei starker Beanspruchung immer noch wie Kunststoff verformen oder eindellen.

Materialverträglichkeit ist wichtig

Bestimmte Kunststoffe eignen sich besser für dieses Verfahren. Materialien wie ABS, PC (Polycarbonat) und ABS/PC-Mischungen werden häufig verwendet, da sie steif sind und Grundierungen gut annehmen.

Weichere oder flexiblere Kunststoffe wie Polyethylen (PE) oder Polypropylen (PP) sind aufgrund schlechter Haftung viel schwieriger zu beschichten und sind im Allgemeinen keine geeigneten Kandidaten.

Komplexität und Kosten des Prozesses

Die mehrstufige Natur – die eine Basisschicht, spezialisiertes Niedertemperatur-PVD und möglicherweise eine Deckschicht erfordert – macht den Prozess komplexer und oft kostspieliger als die direkte Anwendung von PVD auf einer Metallkomponente.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie diese Anleitung, um festzustellen, ob PVD die richtige Lösung für Ihre Kunststoffkomponente ist.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen dekorativen Oberfläche liegt: Dieses Verfahren ist eine ausgezeichnete Wahl, um Kunststoffteilen für Automobil-, Kosmetik- oder Unterhaltungselektronikanwendungen ein brillantes, langlebiges und gleichmäßiges metallisches Aussehen zu verleihen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: Berücksichtigen Sie, dass die Oberfläche zwar hochgradig kratzfest ist, die Gesamtbeständigkeit des Teils jedoch durch den zugrunde liegenden Kunststoff begrenzt wird. Es wird ein Kunststoffteil nicht wie ein Stahlteil funktionieren lassen.

- Wenn Ihr Hauptaugenmerk auf funktioneller Leitfähigkeit oder EMI-Abschirmung liegt: Niedertemperatur-PVD ist eine äußerst effektive Methode, um eine dünne, gleichmäßige leitfähige Schicht auf komplexen Kunststoffgeometrien aufzutragen.

Indem Sie diesen spezialisierten Ansatz verstehen, können Sie PVD erfolgreich nutzen, um die Leistung und das Erscheinungsbild von Kunststoffkomponenten zu verbessern.

Zusammenfassungstabelle:

| Aspekt | Wichtige Überlegung |

|---|---|

| Prozess | Mehrstufig: Basisschicht, Niedertemperatur-PVD, optionale Deckschicht |

| Temperatur | Muss unter 100 °C liegen, um Kunststoffschäden zu vermeiden |

| Schlüsselherausforderung | Verhinderung des Ausgasens und Gewährleistung der Haftung |

| Geeignete Kunststoffe | ABS, Polycarbonat (PC), ABS/PC-Mischungen |

| Am besten geeignet für | Dekorative Oberflächen, funktionelle Leitfähigkeit, EMI-Abschirmung |

| Haltbarkeit | Ausgezeichnete Oberflächenhärte, aber begrenzt durch das Kunststoffsubstrat |

Bereit für ein brillantes, langlebiges metallisches Finish auf Ihren Kunststoffkomponenten?

KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Beschichtungsverfahren wie Niedertemperatur-PVD erforderlich sind. Egal, ob Sie neue Produkte in den Bereichen Automobil, Unterhaltungselektronik oder Kosmetik entwickeln, unsere Lösungen können Ihnen helfen, Präzision, Qualität und Effizienz bei Ihren Beschichtungsanwendungen zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Herausforderungen bei der Kunststoffbeschichtung unterstützen und Ihnen helfen können, die Leistung und das Erscheinungsbild Ihres Produkts zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten