Ja, absolut. Die physikalische Gasphasenabscheidung (PVD) ist auf Edelstahl nicht nur möglich, sondern Edelstahl gilt sogar als eines der vorteilhaftesten Materialien für diesen Prozess. Seine inhärenten Eigenschaften ermöglichen eine starke, direkte Bindung mit dem Beschichtungsmaterial, wodurch eine hochbeständige und ästhetisch ansprechende Oberfläche ohne die Notwendigkeit von Zwischenschichten entsteht.

Die Kernaussage ist, dass die Kombination aus PVD und Edelstahl nicht nur eine funktionale, sondern eine synergetische Verbindung ist. Die natürliche Haltbarkeit und Korrosionsbeständigkeit von Edelstahl machen ihn zu einer idealen Basis, die den PVD-Prozess verbessert und zu einem überlegenen Endprodukt führt, das sowohl wirtschaftlich effizient als auch außergewöhnlich widerstandsfähig ist.

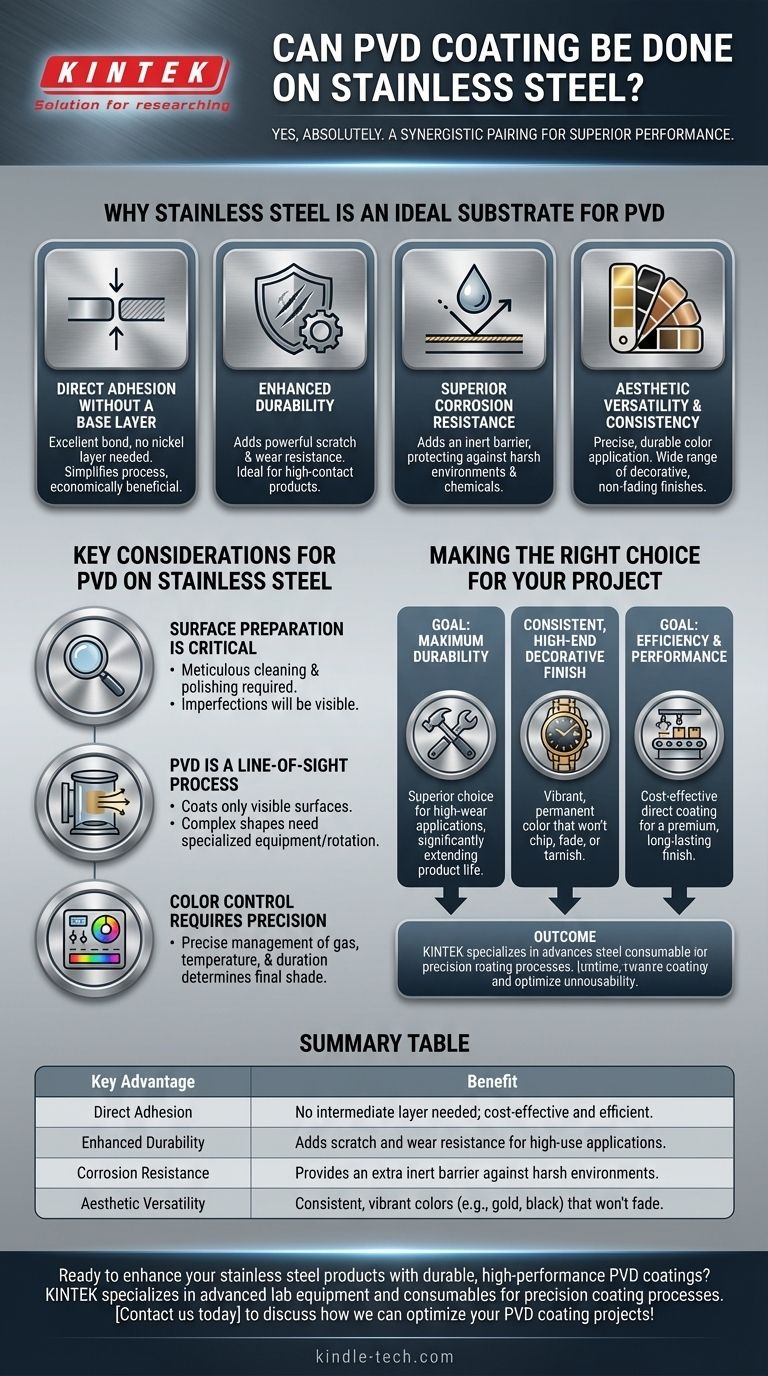

Warum Edelstahl ein ideales Substrat für PVD ist

Die Vorteile der Verwendung von PVD auf Edelstahl ergeben sich aus den inhärenten Eigenschaften des Metalls selbst. Diese Kombination erhöht die Leistung und das Aussehen des Endprodukts in mehrfacher Hinsicht.

Direkte Haftung ohne Grundschicht

Im Gegensatz zu vielen anderen Metallen, die eine vorbereitende Schicht (wie Nickel) erfordern, ermöglicht Edelstahl eine ausgezeichnete direkte Haftung der PVD-Beschichtung. Dies vereinfacht den Herstellungsprozess erheblich.

Durch den Wegfall einer Zwischenschicht wird der Prozess schneller und wirtschaftlich vorteilhafter.

Verbesserte Haltbarkeit

Edelstahl ist bereits für seine Festigkeit bekannt. Das Aufbringen einer PVD-Beschichtung, die typischerweise ein sehr hartes Keramikmaterial ist, fügt eine leistungsstarke Schicht aus Kratz- und Verschleißfestigkeit hinzu.

Dies macht die Kombination ideal für Produkte, die häufigem Kontakt oder Reibung ausgesetzt sind, wie z. B. Uhrengehäuse, Armaturen oder Industriekomponenten.

Überlegene Korrosionsbeständigkeit

Während Edelstahl aufgrund seines Chromgehalts von Natur aus korrosionsbeständig ist, fügt die PVD-Beschichtung eine weitere inerte Barriere hinzu. Diese nicht-reaktive Schicht bietet einen zusätzlichen Schutzgrad gegen raue Umgebungsbedingungen, Chemikalien und Salz.

Ästhetische Vielseitigkeit und Konsistenz

PVD bietet die Möglichkeit, eine dünne Farbschicht mit außergewöhnlicher Präzision aufzutragen. Dies stellt sicher, dass die Farbe des Endprodukts die gewünschte Spezifikation perfekt und konsistent erfüllt.

Dieser Prozess kann eine breite Palette dekorativer Oberflächen – wie Gold, Schwarz, Bronze und Roségold – erzeugen, die wesentlich haltbarer sind als herkömmliche Beschichtungen oder Lackierungen.

Wichtige Überlegungen für PVD auf Edelstahl

Obwohl die Kombination hochwirksam ist, erfordert die Erzielung eines makellosen Ergebnisses die Beachtung spezifischer Details. Das Verständnis dieser Faktoren ist entscheidend für den Erfolg.

Oberflächenvorbereitung ist entscheidend

Der PVD-Prozess verbirgt keine Unvollkommenheiten. Das Endergebnis ist eine direkte Reflexion der darunterliegenden Edelstahloberfläche.

Daher muss der Stahl vor dem Eintritt in die PVD-Kammer sorgfältig gereinigt und poliert werden. Jegliche Kratzer, Öle oder Makel auf dem Substrat sind im endgültig beschichteten Produkt sichtbar.

PVD ist ein Line-of-Sight-Prozess

Das verdampfte Beschichtungsmaterial bewegt sich in einer geraden Linie innerhalb der Vakuumkammer. Das bedeutet, es kann nur Oberflächen beschichten, die es "sehen" kann.

Komplexe Formen mit tiefen Vertiefungen oder komplizierten internen Geometrien können schwierig gleichmäßig zu beschichten sein, ohne spezielle Ausrüstung und Fixturrotation.

Farbkontrolle erfordert Präzision

Während PVD eine ausgezeichnete Farbkonstanz bietet, erfordert das Erreichen eines bestimmten Farbtons eine präzise Kontrolle der Abscheidungsparameter. Faktoren wie Gasgemisch, Temperatur und Dauer des Prozesses beeinflussen die endgültige Farbe und müssen sorgfältig verwaltet werden.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung, PVD auf Ihrem Edelstahlprodukt zu verwenden, hängt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Die Härte einer PVD-Beschichtung macht sie zu einer überlegenen Wahl für Anwendungen mit hohem Verschleiß, wodurch die Lebensdauer des Produkts erheblich verlängert wird.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, hochwertigen dekorativen Oberfläche liegt: PVD bietet eine lebendige, dauerhafte Farbe, die nicht abplatzt, verblasst oder anläuft wie Farbe oder herkömmliche Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Leistung liegt: Die Möglichkeit, Edelstahl direkt ohne Grundschicht zu beschichten, macht PVD zu einer kostengünstigen Methode, um eine hochwertige, langlebige Oberfläche zu erzielen.

Letztendlich kombiniert PVD mit Edelstahl die besten Eigenschaften beider Materialien, um ein Produkt von überlegener Qualität und Leistung zu schaffen.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen |

|---|---|

| Direkte Haftung | Keine Zwischenschicht erforderlich; kostengünstig und effizient. |

| Verbesserte Haltbarkeit | Erhöht die Kratz- und Verschleißfestigkeit für Anwendungen mit hoher Beanspruchung. |

| Korrosionsbeständigkeit | Bietet eine zusätzliche inerte Barriere gegen raue Umgebungen. |

| Ästhetische Vielseitigkeit | Konsistente, lebendige Farben (z. B. Gold, Schwarz), die nicht verblassen. |

Bereit, Ihre Edelstahlprodukte mit langlebigen, hochleistungsfähigen PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Präzisionsbeschichtungsprozesse. Ob in der Fertigung, im Schmuckbereich oder bei Industriekomponenten – unsere Lösungen gewährleisten überlegene Haftung, Farbkonstanz und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre PVD-Beschichtungsprojekte optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen