Ja, Edelstahl kann PVD-beschichtet werden. Tatsächlich gilt Edelstahl als ideales Basismaterial oder Substrat für das Physical Vapor Deposition (PVD)-Verfahren. Die inhärenten Eigenschaften von Edelstahl ermöglichen es der PVD-Beschichtung, eine außergewöhnlich starke und dauerhafte Verbindung einzugehen, wodurch die Leistungs- und ästhetischen Qualitäten des Endprodukts verbessert werden, ohne dass eine Zwischenplattierungsschicht erforderlich ist.

Das Kernprinzip, das man verstehen muss, ist, dass es bei der PVD-Beschichtung auf Edelstahl nicht darum geht, eine Schwäche zu beheben, sondern eine Stärke zu verbessern. Es wird eine dünne, extrem harte Keramikschicht hinzugefügt, die den Verschleißwiderstand erhöht und eine riesige Farbpalette bietet, während gleichzeitig die grundlegende Haltbarkeit und Korrosionsbeständigkeit des Stahls selbst genutzt wird.

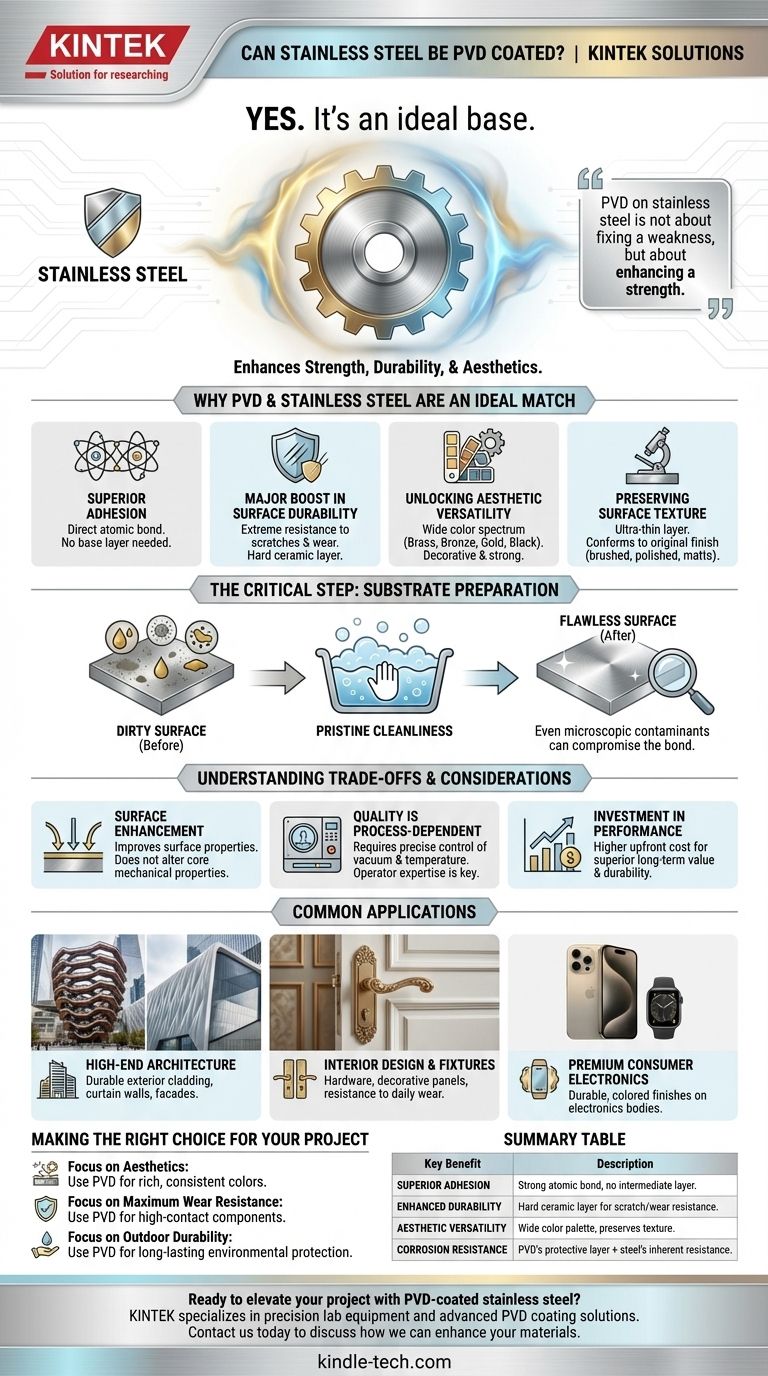

Warum PVD und Edelstahl eine ideale Kombination sind

Die Synergie zwischen diesen beiden Materialien ist ein Hauptgrund für ihren weit verbreiteten Einsatz in anspruchsvollen Anwendungen. Die Kombination liefert Vorteile, die keines der Materialien allein erreichen kann.

Überlegene Haftung

Edelstahl bietet eine ausgezeichnete Oberfläche für PVD-Beschichtungen. Im Gegensatz zu anderen Metallen, die möglicherweise eine Basisschicht aus Nickel oder Chrom benötigen, können PVD-Materialien direkt aufgebracht werden und bilden eine starke atomare Bindung. Diese direkte Haftung führt zu einer robusteren und zuverlässigeren Oberfläche.

Ein großer Schub für die Oberflächenhaltbarkeit

Obwohl Edelstahl bereits langlebig ist, fügt eine PVD-Beschichtung eine bedeutende Schutzschicht hinzu. Diese dampfabgeschiedene Keramikschicht erhöht den Widerstand gegen Kratzer, Abrieb und tägliche Beanspruchung dramatisch und schützt den Stahl vor Umwelteinflüssen und erhält seinen ursprünglichen Glanz.

Erschließung ästhetischer Vielseitigkeit

Die PVD-Beschichtung befreit Edelstahl von seinem klassischen silbernen Aussehen. Durch Variation der Gase und Metalle, die in der Vakuumkammer verwendet werden, kann ein breites Farbspektrum erzeugt werden, darunter Messing, Bronze, Gold, Schwarz und sogar irisierende Oberflächen. Dies ermöglicht die Ästhetik eines dekorativen Metalls bei gleichzeitiger Nutzung der überlegenen Festigkeit von Stahl.

Bewahrung der ursprünglichen Oberflächenstruktur

Der PVD-Prozess lagert eine extrem dünne Schicht ab, die typischerweise nur wenige Mikrometer dick ist. Das bedeutet, dass sich die Beschichtung perfekt an die ursprüngliche Oberfläche des Edelstahls anpasst, sei es eine gebürstete, polierte oder matte Oberfläche. Die darunter liegende Textur bleibt erhalten und wird nicht verdeckt.

Der entscheidende Schritt: Substratvorbereitung

Der Erfolg jeder PVD-Beschichtungsanwendung hängt von einem nicht verhandelbaren Faktor ab: Sauberkeit. Der Prozess findet auf mikroskopischer Ebene statt, und jegliches Fremdmaterial kann die Bindung zwischen der Beschichtung und dem Stahl beeinträchtigen.

Die Bedeutung einer makellosen Oberfläche

Bevor das Edelstahlteil in die PVD-Vakuumkammer gelangt, muss es absolut sauber sein. Öle, Fette, Staub oder andere Verunreinigungen verhindern, dass die Beschichtung richtig haftet, was zu möglichen Defekten oder zum Versagen der Oberfläche führen kann.

Wie Verunreinigungen die Qualität beeinflussen

Schon ein mikroskopisch kleiner Staubkorn kann ein Nadelloch oder eine Schwachstelle in der Beschichtung verursachen. Die richtige Reinigung ist der erste und wichtigste Schritt im Qualitätssicherungsprozess und gewährleistet eine gleichbleibend hohe Oberflächenqualität des gesamten Teils.

Überlegungen und Kompromisse verstehen

Obwohl die Kombination sehr effektiv ist, ist es wichtig, sie mit einem klaren Verständnis ihrer Eigenschaften und Grenzen anzugehen.

Es ist eine Oberflächenverbesserung, keine Änderung des Basismetalls

Eine PVD-Beschichtung verbessert die Oberflächeneigenschaften des Stahls, wie Härte und Farbe. Sie verändert nicht die zugrunde liegenden mechanischen Eigenschaften des Edelstahlteils selbst, wie Zugfestigkeit oder Flexibilität.

Qualität ist prozessabhängig

Obwohl der PVD-Prozess robust ist und ein großes Betriebsfenster hat, hängt die endgültige Qualität stark von der Fachkenntnis des Bedieners und der Qualität seiner Ausrüstung ab. Konsistente Ergebnisse erfordern eine präzise Kontrolle über das Vakuum, die Temperatur und die Abscheidungsmaterialien.

Es ist eine Investition in die Leistung

PVD ist ein fortschrittliches Veredelungsverfahren. Obwohl es wirtschaftlich vorteilhaft sein kann, da es den Bedarf an anderen Beschichtungsschichten eliminiert, stellt es eine höhere Anfangsinvestition dar als einfachere Oberflächenbehandlungen wie Lackierung oder Pulverbeschichtung. Sein Wert zeigt sich in einer überlegenen langfristigen Leistung und Haltbarkeit.

Wo diese Kombination glänzt: Häufige Anwendungen

Die Mischung aus ästhetischer Vielseitigkeit und extremer Haltbarkeit hat PVD-beschichteten Edelstahl zu einer bevorzugten Wahl in mehreren hochkarätigen Branchen gemacht.

Hochwertige Architektur

Von der Außenverkleidung von Wahrzeichen wie The Vessel in New York City bis hin zu Vorhangfassaden, Profilen und Fassaden von Luxushotels und Einzelhandelsgeschäften bietet PVD eine langlebige, witterungsbeständige und optisch beeindruckende Oberfläche.

Inneneinrichtung und Ausstattung

Die Beschichtung wird häufig für Innenausstattungen, dekorative Paneele und Armaturen verwendet, bei denen sowohl ein bestimmtes Aussehen als auch Beständigkeit gegen tägliche Abnutzung erforderlich sind.

Premium-Unterhaltungselektronik

PVD ist die Technologie hinter vielen der langlebigen, farbigen Oberflächen auf hochwertigen Elektronikgeräten. Die ikonischen Oberflächen in Space Gray und Gold bei Produkten wie dem iPhone und der Apple Watch werden durch das Aufbringen einer PVD-Beschichtung auf ein Edelstahlgehäuse erzielt.

Die richtige Wahl für Ihr Projekt treffen

Um festzustellen, ob dieser Prozess für Sie geeignet ist, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik liegt: Verwenden Sie PVD, um satte, konsistente Oberflächen wie Messing, Bronze oder Schwarz auf einer starken, korrosionsbeständigen Edelstahlbasis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: PVD bietet eine signifikante Verbesserung der Oberflächenhärte und ist somit ideal für hochbeanspruchte Komponenten, die Kratzern und Abrieb widerstehen müssen.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit im Freien liegt: Die Kombination aus PVD-Beschichtung und Edelstahl bietet überlegenen, langlebigen Schutz gegen Umwelteinflüsse und Verfärbungen.

Indem Sie PVD mit Edelstahl kombinieren, verbessern Sie strategisch ein bereits hochleistungsfähiges Material, um die anspruchsvollsten funktionalen und ästhetischen Anforderungen zu erfüllen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Überlegene Haftung | Bildet eine starke atomare Bindung direkt mit Edelstahl, keine Zwischenschicht erforderlich. |

| Verbesserte Haltbarkeit | Fügt eine harte Keramikschicht für überlegenen Kratz-, Abrieb- und Verschleißwiderstand hinzu. |

| Ästhetische Vielseitigkeit | Ermöglicht eine breite Farbpalette (Gold, Schwarz, Bronze) bei gleichzeitiger Erhaltung der Oberflächenstruktur. |

| Korrosionsbeständigkeit | Kombiniert die Schutzschicht von PVD mit der inhärenten Rostbeständigkeit von Edelstahl. |

Bereit, Ihr Projekt mit PVD-beschichtetem Edelstahl aufzuwerten?

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher PVD-Beschichtungslösungen für Edelstahl. Ob Sie in der Architektur, der Unterhaltungselektronik oder der Inneneinrichtung tätig sind, unsere Expertise gewährleistet eine langlebige, hochwertige Oberfläche, die Ihren genauen Spezifikationen entspricht.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialien mit überlegener PVD-Beschichtungstechnologie verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen