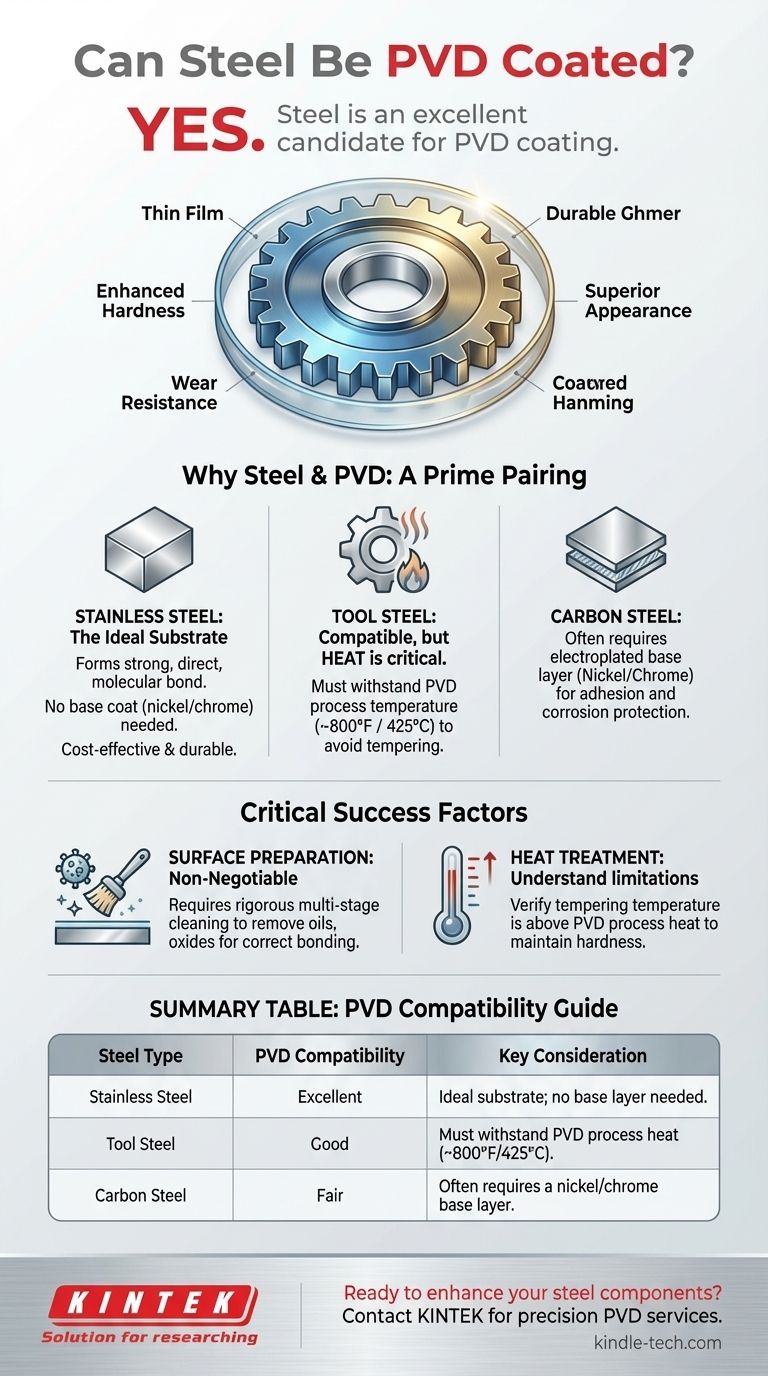

Ja, Stahl ist ein ausgezeichneter und häufig verwendeter Kandidat für die PVD-Beschichtung. Physikalische Gasphasenabscheidung (PVD) kann direkt auf viele Stahlarten angewendet werden, wobei Edelstahl aufgrund seiner inhärenten Eigenschaften ein besonders ideales Substrat ist. Der Prozess erzeugt einen dünnen, haltbaren Film, der die Oberflächeneigenschaften des Stahls, wie Härte, Verschleißfestigkeit und Aussehen, verbessert.

Obwohl PVD auf verschiedene Stähle angewendet werden kann, hängt der Erfolg der Beschichtung von der spezifischen Stahlsorte und ihrer Fähigkeit ab, der Prozesstemperatur standzuhalten. Edelstahl ist ein bevorzugtes Material, da er eine starke, direkte Verbindung mit der PVD-Beschichtung eingeht, ohne eine Zwischenschicht zu benötigen.

Warum Stahl ein erstklassiges Substrat für PVD ist

PVD-Beschichtungen und Stahlsubstrate sind in vielen Branchen eine häufige Kombination, von dekorativen Beschlägen bis hin zu Hochleistungswerkzeugen. Dies liegt an einer natürlichen Kompatibilität, die die Leistung des Endprodukts verbessert.

Der Vorteil von Edelstahl

Edelstahl ist wohl das beste Stahlsubstrat für PVD. Seine Oberflächenchemie und Stabilität ermöglichen eine direkte und robuste Verbindung mit dem verdampften Beschichtungsmaterial.

Aus diesem Grund benötigt Edelstahl keine vorbereitende Grundierung, wie Nickel oder Chrom. Dies vereinfacht den Beschichtungsprozess und macht ihn kostengünstiger.

Direkte und starke Haftung

PVD-Beschichtungen zeigen eine ausgezeichnete Haftung, wenn sie direkt auf eine saubere Edelstahloberfläche aufgetragen werden. Die resultierende Verbindung ist molekular und erzeugt eine Oberfläche, die äußerst widerstandsfähig gegen Abplatzen, Absplittern oder Ablösen ist.

Diese starke Haftung stellt sicher, dass die funktionellen Vorteile der PVD-Beschichtung – wie erhöhte Härte und Gleitfähigkeit – effektiv auf das Stahlbauteil übertragen werden.

Kompatibilität mit anderen Stahlarten

Obwohl Edelstahl ideal ist, ist er nicht die einzige Option. Andere Typen, wie Werkzeugstähle, werden ebenfalls häufig mit PVD beschichtet.

Die Hauptanforderung an jedes Metall ist seine Fähigkeit, der Hitze der PVD-Kammer standzuhalten, die bis zu 800°F (ca. 425°C) erreichen kann.

Verständnis der Kompromisse und Einschränkungen

Das Aufbringen einer PVD-Beschichtung auf Stahl ist eine hochwirksame Oberflächenbehandlung, doch der Erfolg hängt vom Verständnis ihrer Einschränkungen ab. Das Ignorieren dieser Faktoren kann zu schlechter Haftung, Bauteilversagen oder unerwarteten Änderungen der Materialeigenschaften führen.

Wärmebehandlung ist ein kritischer Faktor

Die Temperatur des PVD-Prozesses ist eine entscheidende Einschränkung. Diese Hitze kann die Anlasshärte und Härte bestimmter wärmebehandelter Stähle beeinflussen.

Wenn ein Werkzeugstahl bei einer niedrigeren Temperatur als der PVD-Prozesstemperatur angelassen wurde, wird der Beschichtungsprozess ihn erweichen und seine mechanischen Eigenschaften beeinträchtigen. Sie müssen überprüfen, ob die Anlasstemperatur des Stahls sicher über der des PVD-Prozesses liegt.

Nicht alle Stähle sind gleich

Obwohl PVD auf "verschiedene Stahlarten" angewendet werden kann, ist die Qualität des Substrats von größter Bedeutung. Minderwertige Stähle oder solche mit Oberflächenverunreinigungen führen zu einer schlechten Oberflächengüte.

Für Standardkohlenstoffstähle wird oft eine Grundschicht aus Nickel- oder Chrombeschichtung empfohlen, bevor die PVD-Deckschicht aufgetragen wird, um maximale Haftung und Korrosionsbeständigkeit zu gewährleisten.

Oberflächenvorbereitung ist unerlässlich

Obwohl Edelstahl keine Grundschicht benötigt, erfordert er unbedingt eine perfekt saubere Oberfläche. Jegliche Öle, Oxide oder mikroskopische Ablagerungen verhindern, dass die Beschichtung richtig haftet.

Alle Stahlteile müssen unmittelbar vor dem Eintritt in die PVD-Kammer einem strengen, mehrstufigen Reinigungs- und Inspektionsprozess unterzogen werden.

Die richtige Wahl für Ihr Stahlprojekt treffen

Ihre Wahl des Stahls und der Vorbereitungsmethode wirkt sich direkt auf die Qualität und Leistung des endgültigen PVD-beschichteten Bauteils aus. Lassen Sie sich von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Kosteneffizienz liegt: Verwenden Sie einen hochwertigen Edelstahl (wie 303, 304 oder 440C) als Substrat, um eine ausgezeichnete Haftung zu erzielen, ohne eine Zwischenschicht zu benötigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines gehärteten Werkzeugstahls liegt: Überprüfen Sie, ob die Anlasstemperatur des Stahls deutlich höher ist als die PVD-Prozesstemperatur (typischerweise 800°F / 425°C), um eine Änderung seiner Härte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer dekorativen Oberfläche auf Standardkohlenstoffstahl liegt: Planen Sie eine galvanische Grundschicht aus Nickel und/oder Chrom ein, um eine makellose Oberfläche für die PVD-Haftung und einen langfristigen Korrosionsschutz zu gewährleisten.

Indem Sie Ihr Stahlsubstrat an die Anforderungen des PVD-Prozesses anpassen, können Sie Bauteile mit überlegener Oberflächenleistung und Ästhetik sicher herstellen.

Zusammenfassungstabelle:

| Stahlsorte | PVD-Kompatibilität | Wichtige Überlegung |

|---|---|---|

| Edelstahl | Ausgezeichnet | Ideales Substrat; keine Grundschicht erforderlich. |

| Werkzeugstahl | Gut | Muss der PVD-Prozesshitze standhalten (~800°F/425°C). |

| Kohlenstoffstahl | Mäßig | Benötigt oft eine Nickel-/Chrom-Grundschicht für die Haftung. |

Bereit, Ihre Stahlkomponenten mit einer langlebigen, hochleistungsfähigen PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf präzise PVD-Beschichtungsdienstleistungen für Laborgeräte und Industriekomponenten. Wir helfen Ihnen bei der Auswahl der richtigen Stahl- und Beschichtungskombination, um überragende Härte, Verschleißfestigkeit und eine makellose ästhetische Oberfläche zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die Ihren genauen Spezifikationen entspricht.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen