Ja, man kann Edelstahl PVD-beschichten. Tatsächlich ist Edelstahl ein ausgezeichnetes Substrat für die Physikalische Gasphasenabscheidung (PVD). Das Verfahren wird häufig eingesetzt, um sowohl die funktionellen Eigenschaften als auch das ästhetische Erscheinungsbild von Edelstahlteilen und -produkten erheblich zu verbessern.

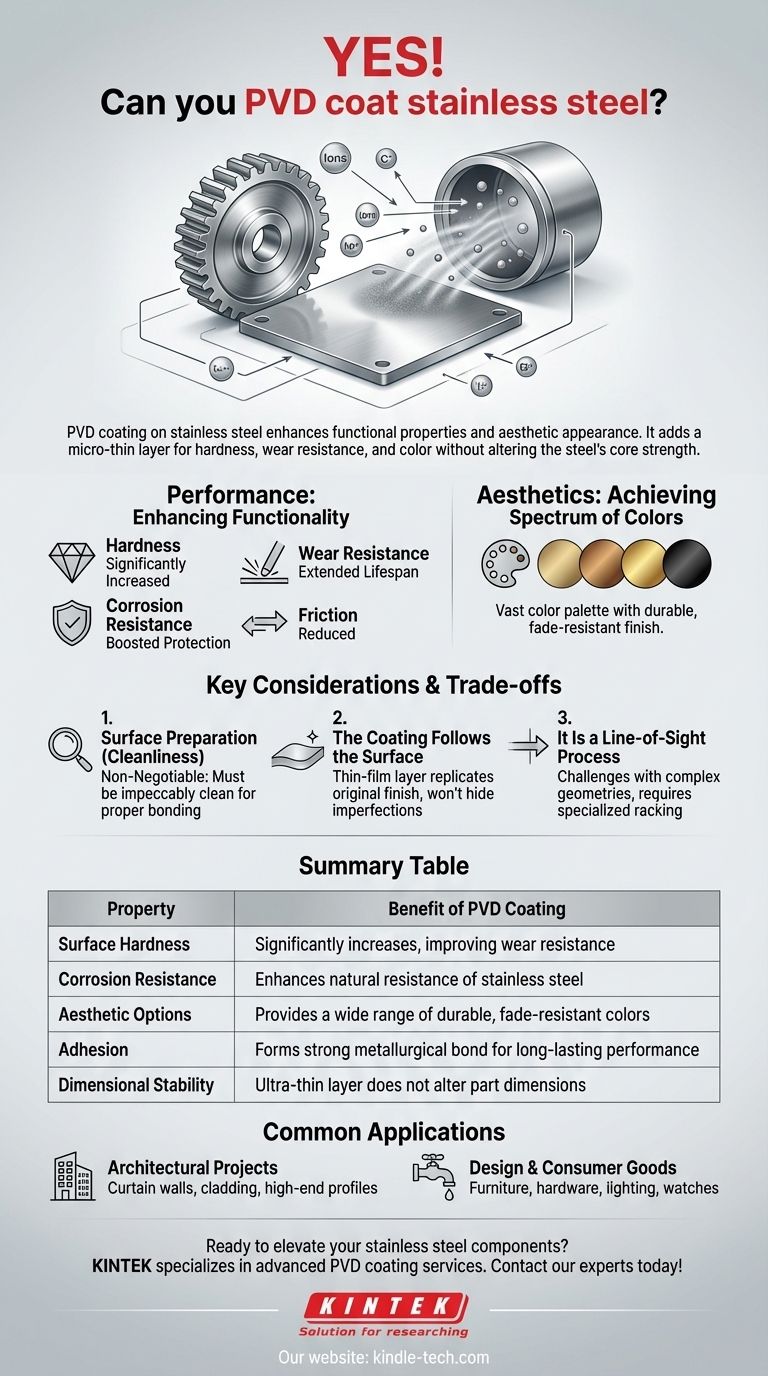

Der Kernwert der PVD-Beschichtung auf Edelstahl liegt in ihrer Fähigkeit, eine mikrofeine Schicht hinzuzufügen, die die Härte, Verschleißfestigkeit und das Aussehen dramatisch verbessert, ohne die grundlegende Festigkeit und Korrosionsbeständigkeit des Stahls zu verändern.

Die Synergie zwischen PVD und Edelstahl

Die Physikalische Gasphasenabscheidung ist nicht nur eine dekorative Schicht; sie bildet eine starke metallurgische Bindung mit der Edelstahloberfläche. Dies schafft eine Oberfläche, die herkömmlichen Beschichtungs- oder Lackierverfahren weit überlegen ist.

Hervorragende Haftung und Oberfläche

Die PVD-Beschichtung bietet eine ausgezeichnete Haftung auf Edelstahl. Dies ist auf die hohen Metallionisationsgrade zurückzuführen, die während des Abscheidungsprozesses erreicht werden und eine sehr starke Bindung erzeugen.

Die Beschichtung selbst ist extrem dünn, wodurch sie die ursprüngliche Oberflächengüte des Stahls perfekt nachbilden kann, sei es gebürstet, poliert oder matt.

Der entscheidende erste Schritt: Sauberkeit

Der Erfolg des gesamten Prozesses hängt von der Oberflächenvorbereitung ab. Das Edelstahlteil muss makellos sauber sein, bevor es in die PVD-Kammer gelangt, um sicherzustellen, dass die Beschichtung korrekt haftet.

Jegliche Oberflächenverunreinigung beeinträchtigt die Haftung und Qualität der Endbeschichtung.

Doppelter Nutzen: Leistung und Ästhetik

Die PVD-Beschichtung wird aus zwei Hauptgründen gewählt: zur Verbesserung der physikalischen Leistung eines Bauteils oder zur Erzielung einer spezifischen, dauerhaften dekorativen Oberfläche. Oftmals ist es beides.

Verbesserung der funktionellen Eigenschaften

Für funktionelle Teile fügt PVD eine zusätzliche Schicht an Haltbarkeit hinzu. Es verbessert die Oberflächenhärte erheblich, reduziert die Reibung und erhöht die Beständigkeit gegen Korrosion und Abrieb.

Dies verlängert die Betriebslebensdauer von Edelstahlkomponenten und kann für ihre beabsichtigte Funktion in anspruchsvollen Umgebungen unerlässlich sein.

Erreichen eines Farbspektrums

PVD ist ein äußerst vielseitiges dekoratives Verfahren. Durch die präzise Steuerung der verdampften Metalle und reaktiven Gase in der Kammer kann eine breite Palette von Farben erzeugt werden.

Dadurch kann Edelstahl das Aussehen von Messing, Bronze, Gold, Schwarz und anderen kundenspezifischen Farben annehmen, wobei die Festigkeit von Stahl mit einer hochwertigen Ästhetik kombiniert wird.

Häufige Anwendungen in verschiedenen Branchen

Die Kombination aus Haltbarkeit und Schönheit macht PVD-beschichteten Edelstahl zu einem bevorzugten Material in zahlreichen Bereichen.

Architekturprojekte

PVD-beschichteter Edelstahl wird häufig für hochwertige Architekturanwendungen verwendet. Man findet ihn an Vorhangfassaden, Außenverkleidungen und Profilen für Hotels, Casinos und Luxus-Einzelhandelsgeschäfte.

Design und Konsumgüter

In kleinerem Maßstab ist das Verfahren ideal für Produkte, bei denen sowohl Ästhetik als auch Verschleißfestigkeit wichtig sind. Dazu gehören Möbel, Vitrinen, Beleuchtungskörper, Türgriffe und Armaturen.

Wichtige Überlegungen und Kompromisse

Obwohl das Verfahren hochwirksam ist, ist es wichtig, seine betrieblichen Realitäten zu verstehen, um ein erfolgreiches Ergebnis zu gewährleisten.

Oberflächenvorbereitung ist nicht verhandelbar

Dies kann nicht genug betont werden. Die häufigste Ursache für das Versagen einer PVD-Beschichtung ist eine unzureichende Reinigung des Edelstahlsubstrats. Jegliches Öl, Rückstände oder Oxidation verhindern eine ordnungsgemäße Haftung.

Die Beschichtung folgt der Oberfläche

PVD ist eine Dünnschichtbeschichtung, keine dicke Farbe oder Plattierung. Sie wird tiefe Kratzer, Dellen oder andere Unvollkommenheiten im darunter liegenden Stahl nicht verdecken oder ausfüllen. Die Qualität der Endoberfläche hängt vollständig von der Qualität der Ausgangsoberfläche ab.

Es ist ein Sichtlinienverfahren

Das verdampfte Material bewegt sich in einer geraden Linie innerhalb der Vakuumkammer. Dies bedeutet, dass die Beschichtung komplexer innerer Geometrien oder tiefer Aussparungen schwierig sein kann und spezielle Gestelle und Teilerotation erfordern kann, um eine gleichmäßige Abdeckung zu erzielen.

Die richtige Wahl für Ihr Projekt treffen

Um festzustellen, ob PVD die richtige Lösung ist, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: PVD bietet eine ausgezeichnete Möglichkeit, die Oberflächenhärte und Verschleißfestigkeit von funktionellen Edelstahlteilen zu erhöhen und deren Lebensdauer zu verlängern.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Das Verfahren bietet eine riesige Farbpalette und eine Oberfläche, die wesentlich haltbarer und farbbeständiger ist als andere Färbemethoden.

- Wenn Ihr Hauptaugenmerk auf einer Kombination aus beidem liegt: PVD ist die ideale Wahl für hochwertige Produkte, die makellos aussehen und gleichzeitig dem täglichen Gebrauch standhalten müssen, wie z. B. Architekturbeschläge, Uhren oder Premium-Armaturen.

Letztendlich ermöglicht Ihnen die PVD-Beschichtung, die Leistung und das Aussehen von Edelstahl weit über seinen natürlichen Zustand hinaus zu verbessern.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil der PVD-Beschichtung |

|---|---|

| Oberflächenhärte | Erhöht sich erheblich, verbessert die Verschleißfestigkeit |

| Korrosionsbeständigkeit | Verbessert die natürliche Beständigkeit von Edelstahl |

| Ästhetische Optionen | Bietet eine breite Palette langlebiger, lichtbeständiger Farben |

| Haftung | Bildet eine starke metallurgische Bindung für langanhaltende Leistung |

| Dimensionsstabilität | Ultra-dünne Schicht verändert die Teildimensionen nicht |

Bereit, Ihre Edelstahlkomponenten aufzuwerten? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungsdienste für Laborgeräte, Architekturbeschläge und Präzisionskomponenten. Unsere Beschichtungen bieten überragende Haltbarkeit und beeindruckende Ästhetik und stellen sicher, dass Ihre Produkte einwandfrei funktionieren und außergewöhnlich aussehen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihrem Projekt einen Mehrwert verleihen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen