Ja, Sie können Edelstahl sowohl löten als auch hartlöten, aber es erfordert einen spezifischen Ansatz, der sich vom Fügen von Baustahl unterscheidet. Der Schlüssel zu einer erfolgreichen Verbindung ist nicht der Prozess selbst, sondern wie Sie die Oberfläche vorbereiten und die Umgebung steuern, um die inhärenten Eigenschaften des Materials zu überwinden.

Die größte Herausforderung beim Fügen von Edelstahl ist seine schützende Chromoxidschicht. Diese unsichtbare, selbstheilende Haut verleiht dem Metall seine Korrosionsbeständigkeit, wirkt aber auch als Barriere, die verhindert, dass Lot oder Hartlötfüllmaterial eine Verbindung mit dem Grundmetall eingeht. Eine erfolgreiche Verbindung ist nur möglich, wenn diese Oxidschicht entweder chemisch entfernt oder während des Erhitzungsprozesses an ihrer Bildung gehindert wird.

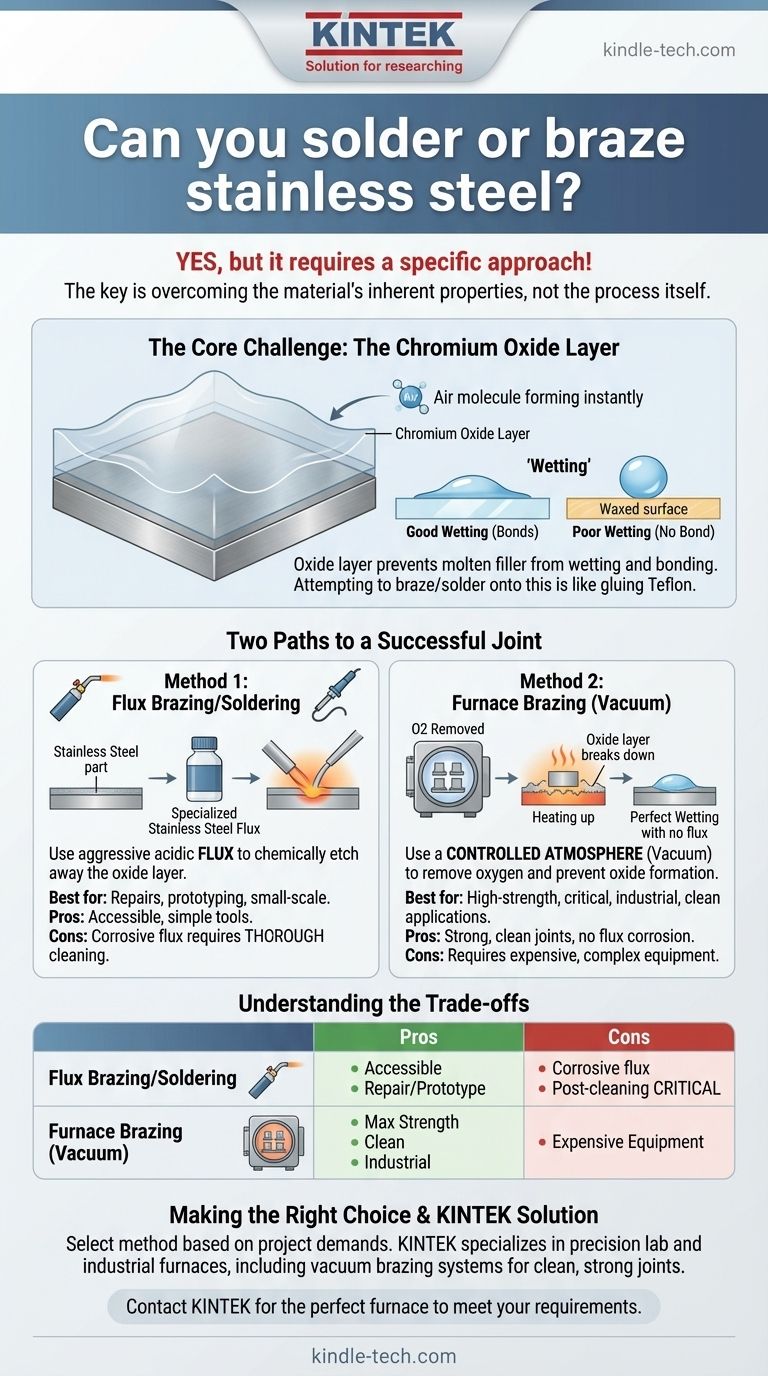

Die Kernherausforderung: Die Chromoxidschicht

Das prägende Merkmal von Edelstahl ist seine Beständigkeit gegen Rost und Korrosion. Diese Eigenschaft beruht auf einer dünnen, transparenten und unglaublich zähen Schicht aus Chromoxid, die sich sofort auf seiner Oberfläche bildet, wenn sie Luft ausgesetzt wird.

Was ist 'Benetzung'?

Für eine starke Hartlöt- oder Lötverbindung muss das geschmolzene Füllmetall die Oberflächen der zu verbindenden Teile „benetzen“. Benetzung ist die Fähigkeit einer Flüssigkeit, über eine feste Oberfläche zu fließen und daran zu haften, ähnlich wie Wasser über sauberes Glas fließt, anstatt auf einem gewachsten Auto abzuperlen.

Warum die Oxidschicht die Benetzung verhindert

Diese passive Oxidschicht ist nichtmetallisch und wirkt wie eine Barriere. Das geschmolzene Füllmetall kann die Oxidschicht nicht benetzen oder sich mit ihr verbinden; es kann sich nur mit dem reinen Edelstahl darunter verbinden. Der Versuch, auf diese Schicht zu hartlöten oder zu löten, ist wie der Versuch, zwei Teflonstücke miteinander zu verkleben – der Klebstoff wird einfach nicht haften.

Zwei Wege zu einer erfolgreichen Verbindung

Um eine starke Verbindung zu erzielen, müssen Sie die Chromoxidschicht überwinden. Dafür gibt es zwei primäre Strategien: die Verwendung eines aktiven chemischen Flussmittels oder die Kontrolle der Atmosphäre selbst.

Methode 1: Chemische Entfernung mit Flussmittel

Für das Löten und Flammlöten ist die Lösung die Verwendung eines Flussmittels. Die für Kupfer oder Baustahl verwendeten Standardflussmittel sind jedoch nicht aggressiv genug.

Sie müssen ein spezialisiertes Flussmittel für Edelstahl verwenden. Dies ist typischerweise eine aktivere, saure Verbindung, die die Oxidschicht beim Erhitzen des Teils chemisch anätzt und das reine Metall darunter freilegt, damit das Füllmaterial benetzen kann.

Methode 2: Atmosphärenkontrolle durch Ofenlöten

Für die stärksten und saubersten Verbindungen verwenden industrielle Prozesse eine kontrollierte Atmosphäre. Die gebräuchlichste davon ist das Vakuumlöten.

Durch das Erhitzen der Teile in einem Hochvakuumofen wird praktisch der gesamte Sauerstoff aus der Umgebung entfernt. Dies verhindert nicht nur, dass sich die Oxidschicht beim Erhitzen des Stahls neu bildet, sondern kann auch dazu führen, dass die vorhandene Oxidschicht abgebaut wird, was eine perfekte Benetzung ohne Flussmittel ermöglicht.

Die Kompromisse verstehen

Die Wahl der richtigen Methode hängt vollständig von Ihrer Anwendung, der erforderlichen Verbindungsfestigkeit und der verfügbaren Ausrüstung ab. Keine Methode ist universell überlegen; sie dienen unterschiedlichen Bedürfnissen.

Flussmittellöten/Hartlöten: Vor- und Nachteile

Dies ist die zugänglichere Methode, geeignet für Reparaturen, Prototypenbau und kleine Arbeiten. Sie kann mit einem einfachen Brenner durchgeführt werden.

Der größte Nachteil ist die korrosive Natur des Flussmittels. Nach dem Fügen ist es absolut entscheidend, alle Flussmittelreste gründlich von der Verbindung zu entfernen. Bleiben sie zurück, greifen sie den Edelstahl an und verursachen schwere Korrosion und potenzielles Versagen der Verbindung.

Ofenlöten (Vakuum): Vor- und Nachteile

Diese Methode erzeugt außergewöhnlich starke, saubere und ästhetisch perfekte Verbindungen ohne das Risiko von Flussmittelkorrosion. Sie ist die bevorzugte Methode für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und Hochleistungsindustrie.

Die offensichtliche Einschränkung ist die Ausrüstung. Vakuumöfen sind komplexe, teure Industriemaschinen, was diese Methode für die meisten Hobbyisten oder kleinen Werkstätten unerschwinglich macht.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Fügemethode basierend auf den Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf einer kleinen Reparatur oder einer nicht-strukturellen Anwendung liegt: Verwenden Sie einen Brenner mit einem speziellen Edelstahlflussmittel zum Löten oder Hartlöten und legen Sie Wert auf eine sorgfältige Reinigung nach dem Löten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit, Sauberkeit und Wiederholbarkeit für ein kommerzielles Produkt liegt: Ofenlöten, insbesondere Vakuumlöten, ist der definitive und überlegene industrielle Prozess.

Letztendlich ist das erfolgreiche Fügen von Edelstahl eine Frage des Respekts vor seiner einzigartigen Chemie und der Wahl des richtigen Werkzeugs, um seine schützende Oxidschicht zu handhaben.

Zusammenfassungstabelle:

| Methode | Schlüsselanforderung | Am besten geeignet für |

|---|---|---|

| Flussmittellöten/Hartlöten | Spezialisiertes Edelstahlflussmittel & gründliche Reinigung | Reparaturen, Prototypenbau, kleine, nicht-strukturelle Arbeiten |

| Ofenlöten (Vakuum) | Kontrollierte, sauerstofffreie Atmosphäre (Vakuumofen) | Hochfeste, kritische, saubere, industrielle Anwendungen |

Benötigen Sie eine zuverlässige Hartlötlösung für Ihre Edelstahlkomponenten? Die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Präzisionslabor- und Industrieöfen, einschließlich Vakuumlötsystemen, die saubere, starke und flussmittelfreie Verbindungen liefern. Unsere Experten können Ihnen helfen, den perfekten Ofen für die Festigkeits- und Sauberkeitsanforderungen Ihres Projekts auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und zu entdecken, wie KINTEK Ihren Fügeprozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen