Ja, Hartlöten ist eine äußerst effektive Methode zum Verbinden von Edelstahl. Es erfordert jedoch spezifische Techniken, um der inhärenten Neigung des Materials zu widerstehen, von Lötfüllmetallen „benetzt“ zu werden. Der Erfolg der Operation hängt davon ab, wie gut die zähe, passive Oxidschicht, die dem Edelstahl seine Korrosionsbeständigkeit verleiht, gehandhabt wird.

Die Kernherausforderung beim Hartlöten von Edelstahl ist nicht der Stahl selbst, sondern seine schützende Chromoxidoberfläche. Um eine starke Verbindung herzustellen, muss diese Oxidschicht entweder chemisch mit Flussmittel entfernt oder durch eine kontrollierte Atmosphäre, wie ein Vakuum, vollständig an ihrer Bildung gehindert werden.

Die Kernherausforderung: Die Chromoxidschicht

Das definierende Merkmal von Edelstahl ist seine „Passivschicht“, ein mikroskopisch dünner Film aus Chromoxid, der sich sofort bildet, wenn das Metall Sauerstoff ausgesetzt wird. Diese Schicht macht das Material rost- und korrosionsbeständig.

Warum diese Schicht ein Problem darstellt

Dieselbe Schutzschicht, die Korrosion verhindert, wirkt auch als Barriere für den Lötprozess. Sie verhindert, dass das geschmolzene Lötmaterial direkten Kontakt mit dem Edelstahlgrundwerkstoff aufnimmt.

Das Prinzip des „Benetzens“

Damit eine Lötung erfolgreich ist, muss die flüssige Lötlegierung die Oberflächen der zu verbindenden Teile benetzen. Benetzung ist die Fähigkeit der Flüssigkeit, über eine feste Oberfläche zu fließen und daran zu haften, ähnlich wie Wasser auf sauberem Glas zerfließt, aber auf einem gewachsten Auto abperlt. Ohne ordnungsgemäßes Benetzen haftet das Füllmetall nicht, und die Verbindung versagt.

Methoden zum erfolgreichen Hartlöten von Edelstahl

Um eine starke Lötverbindung an Edelstahl zu erzielen, muss die Chromoxidschicht behandelt werden. Dies geschieht typischerweise auf eine von zwei Arten: durch die Verwendung eines chemischen Flussmittels oder durch die Kontrolle der Atmosphäre.

Verwendung von Flussmittel

Beim Hartlöten an der freien Luft wird ein chemisches Flussmittel auf die Verbindung aufgetragen. Wenn die Teile erhitzt werden, wird das Flussmittel aktiv, löst die Chromoxidschicht auf und schützt die Oberfläche vor erneuter Oxidation. Dies ermöglicht es der geschmolzenen Lötlegierung, den darunter liegenden sauberen Stahl zu benetzen.

Verwendung einer kontrollierten Atmosphäre

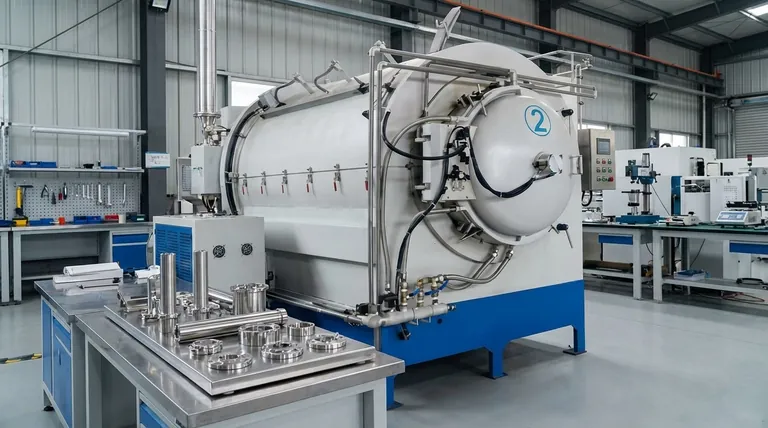

Für qualitativ hochwertigere oder serienmäßige Arbeiten wird oft das Ofenlöten verwendet. Dieser Prozess findet in einem versiegelten Ofen statt, in dem die Atmosphäre präzise gesteuert werden kann, um die Oxidation von vornherein zu verhindern.

Die Rolle des Vakuumlötens

Vakuumlöten ist eine besonders effektive Form des Ofenlötens für Edelstahl. Durch das Entfernen fast der gesamten Luft aus der Ofenkammer steht kein Sauerstoff zur Verfügung, um Oxide zu bilden. Die Kombination aus hoher Hitze und hohem Vakuum hilft, vorhandene Oxide abzubauen und zu entfernen, was zu außergewöhnlich sauberen und starken Verbindungen führt.

Die Abwägungen verstehen

Die Wahl der richtigen Methode hängt von Ihrer spezifischen Anwendung, Ihrem Budget und Ihren Qualitätsanforderungen ab. Jeder Ansatz hat deutliche Vor- und Nachteile.

Flussmittellöten: Vor- und Nachteile

Flussmittel ist effektiv und erfordert weniger Spezialausrüstung als das Ofenlöten. Es kann sich jedoch in der Verbindung festsetzen und später möglicherweise Korrosion verursachen. Die Reinigung nach dem Löten, um alle Flussmittelrückstände zu entfernen, ist absolut entscheidend.

Vakuumlöten: Vor- und Nachteile

Vakuumlöten erzeugt überlegene, ästhetisch ansprechende Verbindungen ohne Risiko einer Flussmittelkontamination. Der Prozess ist für die Serienproduktion hochgradig wiederholbar. Der Hauptnachteil sind die erheblichen Investitionen in spezielle Vakuumofenausrüstung.

Kritische Vorbereitungsschritte

Unabhängig von der gewählten Lötmethode ist eine ordnungsgemäße Oberflächenvorbereitung unerlässlich, um eine starke Verbindung bei Edelstahl zu erzielen.

Mechanische Reinigung

Der Prozess beginnt oft mit einer mechanischen Reinigung, wie Sandstrahlen oder Kugelstrahlen. Dies entfernt aggressiv die dicksten Teile der Oxidschicht und erzeugt eine rauere Oberflächenstruktur, die das Benetzen unterstützen kann.

Chemische Reinigung

Nach der mechanischen Reinigung müssen die Teile chemisch entfettet werden, um Öle, Fette oder andere Verunreinigungen zu entfernen. Dies geschieht üblicherweise mit Lösungsmitteln wie Aceton oder durch Dampfentfettung mit Mitteln wie Trichlorethylen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der korrekten Lötstrategie hängt davon ab, die Anforderungen des Endprodukts mit den verfügbaren Ressourcen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf hochfesten, optisch sauberen Verbindungen für die Serienproduktion liegt: Das Vakuumofenhartlöten ist die überlegene Wahl, da es Oxidation verhindert und die Notwendigkeit einer Nachreinigung entfallen lässt.

- Wenn Ihr Hauptaugenmerk auf einmaligen Reparaturen oder Anwendungen mit weniger strengen ästhetischen Anforderungen liegt: Das Hartlöten mit einem geeigneten Flussmittel kann eine vollkommen praktikable und zugänglichere Methode sein.

- Wenn Ihr Hauptaugenmerk über allem anderen auf der Sicherstellung der Verbindungsintegrität liegt: Die sorgfältige Oberflächenvorbereitung durch mechanische und chemische Reinigung ist der wichtigste Faktor, unabhängig von der gewählten Heizmethode.

Letztendlich ist das erfolgreiche Hartlöten von Edelstahl vollständig realisierbar, sobald man versteht, dass die Handhabung seiner schützenden Oxidschicht der Schlüssel zu einer perfekten Verbindung ist.

Zusammenfassungstabelle:

| Methode | Hauptanforderung | Am besten geeignet für |

|---|---|---|

| Flussmittellöten | Chemische Entfernung der Oxidschicht | Reparaturen, Aufträge mit geringem Volumen |

| Vakuumlöten | Sauerstofffreie Atmosphäre | Hochfeste Serienproduktion |

Erzielen Sie makellose Ergebnisse beim Hartlöten von Edelstahl mit KINTEK.

Das Hartlöten von Edelstahl erfordert Präzision und die richtige Ausrüstung, um seine zähe Oxidschicht zu überwinden. Ob Ihre Laboranforderungen auf flussmittelbasierten Methoden für Flexibilität oder der überlegenen Qualität des Vakuumlötens für die Produktion beruhen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre spezifischen Verbindungsherausforderungen zu meistern.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die jedes Mal starke, saubere und korrosionsbeständige Lötverbindungen gewährleisten. Lassen Sie unsere Lösungen die Effizienz und Ausgabequalität Ihres Labors verbessern.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an das Hartlöten von Edelstahl zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie