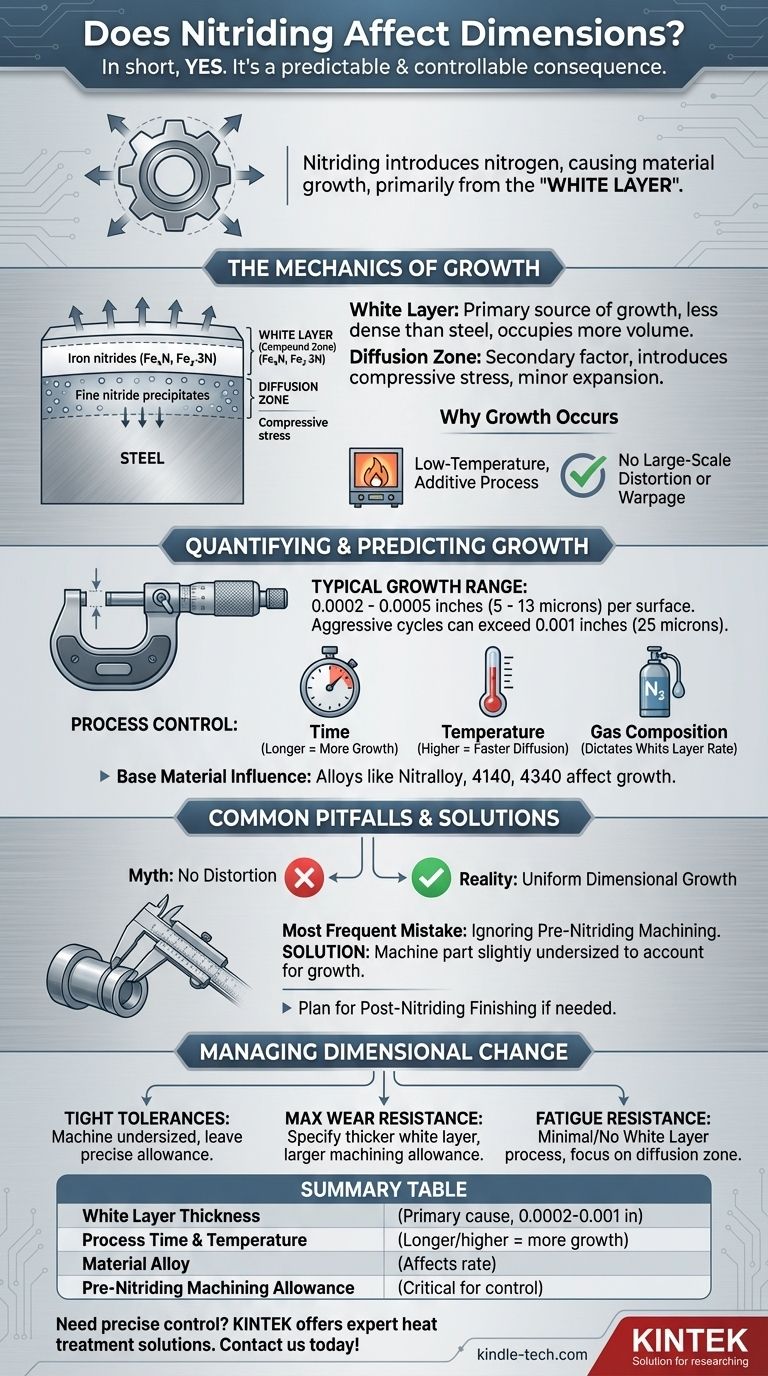

Kurz gesagt: Ja. Nitrieren ist ein Oberflächenhärtungsprozess, bei dem Stickstoff in Stahl diffundiert wird, und diese Einführung von Stickstoffatomen führt unweigerlich dazu, dass das Material wächst. Diese Dimensionsänderung ist kein Defekt, sondern eine vorhersagbare und handhabbare Folge des metallurgischen Prozesses. Das Ausmaß des Wachstums hängt direkt von den Prozessparametern und den gewünschten Oberflächeneigenschaften ab.

Die Kernfrage ist nicht, ob sich die Abmessungen ändern, sondern wie diese Änderung kontrolliert und berücksichtigt werden kann. Nitrieren verursacht ein vorhersagbares Wachstum, hauptsächlich durch die Bildung einer „weißen Schicht“. Ingenieure müssen dies antizipieren, indem sie Teile vor der Behandlung leicht untermaßig bearbeiten, um die endgültigen Spezifikationen zu erreichen.

Die Mechanik des Dimensionswachstums beim Nitrieren

Um das Ergebnis zu kontrollieren, müssen Sie zunächst den Mechanismus verstehen. Das Wachstum ist nicht zufällig; es ist ein direktes Ergebnis des Hinzufügens von neuem Material (Stickstoffatomen) in die Stahloberfläche und der Bildung neuer Strukturen.

Die „weiße Schicht“: Die primäre Ursache des Wachstums

Der bedeutendste Beitrag zur Dimensionsänderung ist die Bildung einer Verbindungsschicht an der Oberfläche, die aufgrund ihres Aussehens unter dem Mikroskop oft als weiße Schicht bezeichnet wird.

Diese Schicht besteht aus Eisennitriden (Fe₄N und Fe₂₋₃N), die neue kristalline Strukturen sind. Diese Nitridverbindungen sind weniger dicht als der darunterliegende Stahl, was bedeutet, dass sie für die gleiche Menge an Eisenatomen mehr Volumen einnehmen und das Teil nach außen wachsen lassen.

Die Dicke dieser weißen Schicht ist der größte Einzelfaktor, der die Gesamtmenge des Wachstums bestimmt.

Die Diffusionszone: Ein sekundärer Faktor

Unterhalb der weißen Schicht befindet sich die Diffusionszone. Hier sind Stickstoffatome in das Kristallgitter des Stahls eingedrungen, haben aber keine vollständige Verbindungsschicht gebildet. Stattdessen bilden sie sehr feine, harte Nitridausscheidungen mit Legierungselementen wie Aluminium, Chrom und Molybdän.

Diese Diffusion führt zu Druckspannungen, was hervorragend für die Ermüdungslebensdauer ist. Obwohl sie zu einer geringfügigen Ausdehnung beiträgt, ist ihr Einfluss auf die gesamten äußeren Abmessungen viel weniger ausgeprägt als der der weißen Schicht.

Warum Wachstum auftritt (und keine Schrumpfung)

Im Gegensatz zum Hochtemperatur-Abschrecken und Anlassen, das aufgrund großer Phasenübergänge sowohl Schrumpfung als auch Wachstum verursachen kann, ist das Nitrieren ein Niedertemperatur-, additiver Prozess.

Es findet unterhalb der kritischen Temperatur des Stahls statt, sodass keine großflächige Verformung oder Verzug auftritt. Sie fügen lediglich Stickstoff zur bestehenden Struktur hinzu, was diese zur Ausdehnung zwingt.

Quantifizierung und Vorhersage des Wachstums

Das Dimensionswachstum durch Nitrieren ist vorhersagbar, da es eine direkte Funktion der Prozesskontrollen ist.

Typische Wachstumsbereiche

Für die meisten gängigen Gasnitrierzyklen können Sie ein Wachstum in der Größenordnung von 0,0002 bis 0,0005 Zoll (5 bis 13 Mikrometer) pro Oberfläche erwarten.

Dies ist jedoch eine allgemeine Richtlinie. Aggressive Zyklen, die auf maximale Verschleißfestigkeit ausgelegt sind, können ein Wachstum von über 0,001 Zoll (25 Mikrometer) verursachen.

Die Rolle der Prozesskontrolle

Das Ausmaß des Wachstums ist direkt proportional zur Dicke der weißen Schicht. Ihr Wärmebehandler steuert dies, indem er drei Schlüsselvariablen präzise verwaltet:

- Zeit: Längere Zyklen führen zu tieferen Randschichten und mehr Wachstum.

- Temperatur: Höhere Temperaturen erhöhen die Diffusionsrate.

- Gaszusammensetzung (Nitrierpotential): Die Konzentration des stickstoffabgebenden Gases in der Ofenatmosphäre bestimmt die Rate der Weißschichtbildung.

Durch die Angabe der gewünschten Randschichttiefe und Weißschichtdicke definieren Sie indirekt die erwartete Dimensionsänderung.

Der Einfluss des Grundmaterials

Verschiedene Stahllegierungen nehmen Stickstoff unterschiedlich auf. Stähle, die für das Nitrieren entwickelt wurden, wie z. B. Nitralloy 135M, enthalten hohe Aluminiumanteile, das ein starker Nitridbildner ist.

Andere gängige Legierungen wie 4140 oder 4340 nitrieren ebenfalls gut aufgrund ihres Chrom- und Molybdängehalts. Die spezifischen Legierungselemente beeinflussen die endgültige Zusammensetzung der weißen Schicht und somit die genaue Menge des Wachstums.

Verständnis der Kompromisse und häufigen Fallstricke

Viele Ingenieure hören, dass Nitrieren „keine Verformung“ verursacht, was eine gefährliche Übervereinfachung ist. Es ist entscheidend, die Nuancen zu verstehen.

Der Mythos der „keinen Verformung“

Nitrieren verursacht praktisch keinen Verzug oder Formveränderung, da es bei niedriger Temperatur (typischerweise 925-1050°F oder 500-565°C) durchgeführt wird. Dies vermeidet den Thermoschock und die Phasenänderungen des Hochtemperatur-Abschreckens, die lange oder dünne Teile verziehen.

Es verursacht jedoch absolut ein gleichmäßiges Dimensionswachstum. Die Verwechslung dieser beiden Konzepte ist der häufigste Fallstrick und führt zu Teilen, die außerhalb der Spezifikation liegen.

Ignorieren der Vor-Nitrier-Bearbeitung

Der häufigste Fehler besteht darin, ein Teil vor dem Nitrieren auf seine endgültigen Abmessungen zu bearbeiten. Das anschließende Wachstum wird das Teil unweigerlich aus seinem Toleranzbereich drängen.

Das korrekte Verfahren besteht darin, das Teil vor der Endbearbeitung leicht untermaßig zu bearbeiten und einen präzisen Materialaufschlag für das erwartete Wachstum zu lassen. Dies erfordert eine enge Zusammenarbeit mit Ihrem Wärmebehandler.

Vergessen der Nach-Nitrier-Bearbeitung

In einigen Anwendungen mit extrem engen Toleranzen muss eine sehr dicke oder leicht poröse weiße Schicht nach dem Nitrieren geläppt oder geschliffen werden.

Dieser Schritt muss eingeplant werden. Der Versuch, zu viel Material zu entfernen, kann den verschleißfestesten Teil der randschichtgehärteten Oberfläche beeinträchtigen.

Wie Sie Dimensionsänderungen in Ihrem Design managen

Betrachten Sie Wachstum nicht als Problem, sondern als steuerbaren Designparameter.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung extrem enger Toleranzen liegt: Sie müssen das Teil vor dem Nitrieren leicht untermaßig bearbeiten und einen präzisen Aufschlag für das erwartete Wachstum lassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verschleißfestigkeit liegt: Arbeiten Sie mit Ihrem Wärmebehandler zusammen, um eine dickere weiße Schicht zu spezifizieren und einen größeren Bearbeitungsaufschlag bereitzustellen, um das erhöhte Wachstum zu kompensieren.

- Wenn Ihr Hauptaugenmerk auf der Ermüdungsbeständigkeit bei minimaler Größenänderung liegt: Erwägen Sie einen Prozess, der eine minimale oder „keine weiße Schicht“ erzeugt (erreichbar mit spezifischen Gasnitrierkontrollen) und konzentrieren Sie sich auf die Spezifikation der Diffusionszonentiefe.

Indem Sie Dimensionswachstum nicht als Zufall, sondern als vorhersagbare Prozessvariable behandeln, können Sie das Nitrieren voll ausschöpfen, ohne die Präzision zu beeinträchtigen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das Dimensionswachstum | Typischer Bereich |

|---|---|---|

| Dicke der weißen Schicht | Hauptursache des Wachstums | 0,0002–0,001 Zoll (5–25 µm) pro Oberfläche |

| Prozesszeit & Temperatur | Längere/höhere Zyklen erhöhen das Wachstum | Variiert je nach Spezifikation |

| Materiallegierung | Beeinflusst die Bildungsrate der weißen Schicht | Legierungsabhängig (z. B. Nitralloy, 4140) |

| Bearbeitungszugabe vor dem Nitrieren | Entscheidend für die endgültige Toleranzkontrolle | Muss basierend auf dem erwarteten Wachstum berechnet werden |

Benötigen Sie präzise Kontrolle über Nitrierergebnisse für Ihre Laborkomponenten?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für Wärmebehandlungsprozesse wie das Nitrieren. Ob Sie mit Präzisionswerkzeugen, Formen oder hochverschleißfesten Komponenten arbeiten, wir bieten die Ausrüstung und Unterstützung, um Dimensionsstabilität und überlegene Oberflächenhärte zu gewährleisten.

📞 Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unser Nitrier-Know-how die Fähigkeiten Ihres Labors verbessern und zuverlässige, wiederholbare Ergebnisse für Ihre anspruchsvollsten Anwendungen liefern kann.

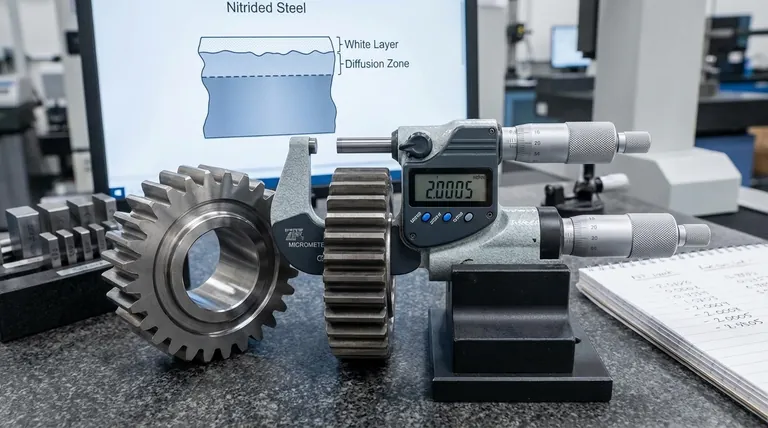

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Sinterzyklus? Ein Leitfaden zur Umwandlung von Pulvern in dichte, feste Teile

- Ist Vakuummetallisierung besser als Verchromen? Wählen Sie das richtige Finish für Ihr Projekt

- Welche Probleme können bei der Wärmebehandlung von Metallen auftreten? Vermeiden Sie Rissbildung, Verzug und weiche Stellen

- Wie ist der Aufbau eines Lichtbogenofens? Eine detaillierte Aufschlüsselung seiner Kernkomponenten und seines Designs

- Was ist der Arbeitsmechanismus eines anoxischen Pyrolyse-Reaktors? Schlüssel zur Produktion von grünem Wasserstoff

- Welche Vorteile hat ein Lichtbogenofen? Flexible, kohlenstoffarme Stahlproduktion erreichen

- Ist Vakuumhärten besser als normales Härten? Ein Leitfaden für Präzision vs. Kosteneffizienz

- Wie hoch ist der Stromverbrauch, der zum Schmelzen von Gusseisen in einem Ofen benötigt wird? Erreichen Sie optimale Effizienz für Ihre Gießerei