Um es direkt zu sagen: PVD-Beschichtungen kratzen nicht so leicht ab. Obwohl jede Oberfläche mit genügend Kraft beschädigt werden kann, sind PVD-Beschichtungen (Physical Vapor Deposition) außergewöhnlich hart und haltbar. Sie sind auf molekularer Ebene mit dem Grundmetall verbunden, was bedeutet, dass sie nicht abplatzen oder sich ablösen wie Farbe. Ein Kratzer bedeutet typischerweise, dass das darunterliegende Metall ausgehöhlt wurde und die dünne Beschichtung mitgerissen hat.

Das Kernproblem ist nicht, ob PVD-Beschichtungen kratzen, sondern das Verständnis, dass es sich um eine unglaublich dünne, superharte Schicht handelt, die mit einem weicheren Grundmetall verbunden ist. Echte Schäden treten auf, wenn ein Aufprall stark genug ist, um das Grundmetall selbst zu verformen und es unter der ansonsten intakten PVD-Schicht freizulegen.

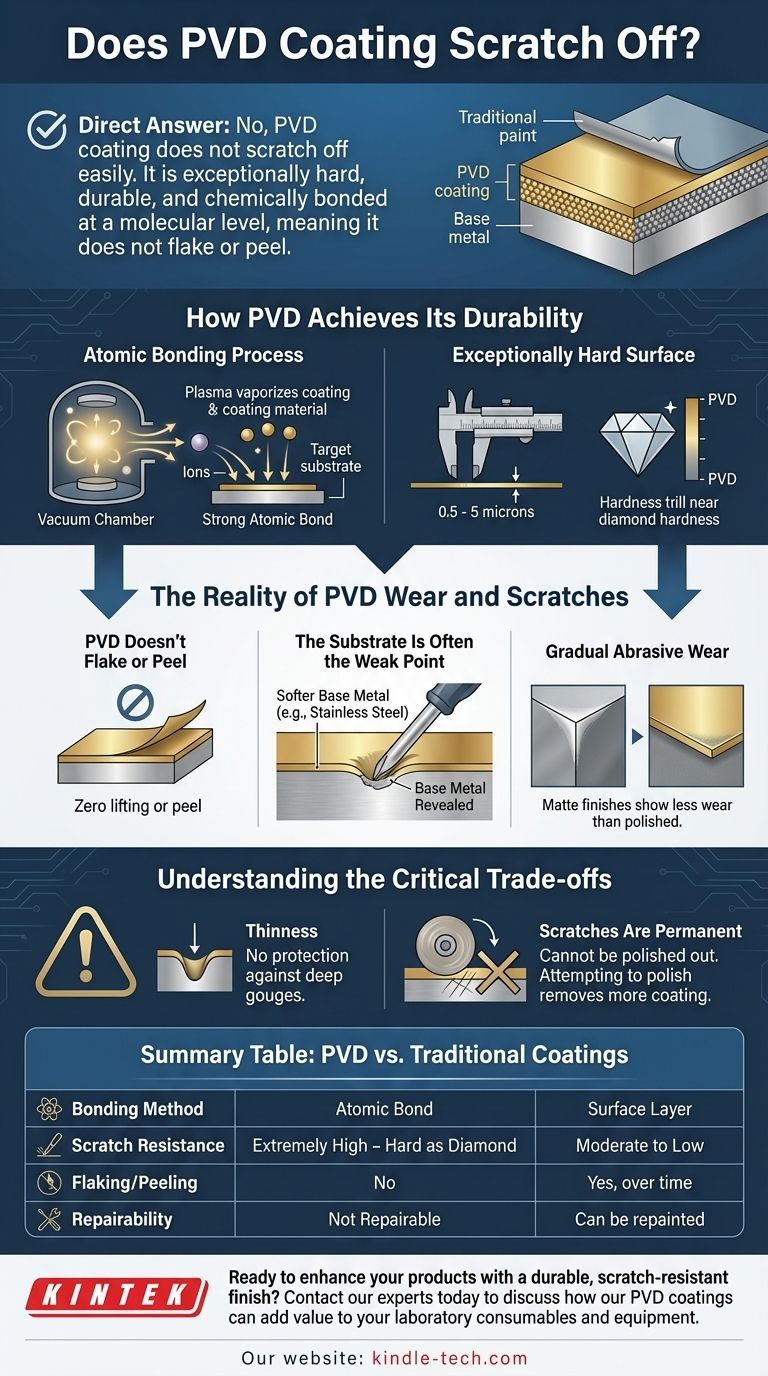

Wie PVD seine Haltbarkeit erreicht

PVD ist keine Nassapplikation wie Lackieren oder Galvanisieren. Es ist ein Hightech-Vakuumbeschichtungsverfahren, das eine überlegene Bindung und eine härtere Oberfläche erzeugt.

Der Prozess der atomaren Bindung

Der PVD-Prozess findet in einer Vakuumkammer statt, in der ein festes Beschichtungsmaterial (wie Titan oder Chrom) zu Plasma verdampft wird. Diese mikroskopischen Partikel werden dann auf das Zielobjekt abgeschieden.

Dieser Prozess bombardiert das Substrat mit Ionen und bettet das Beschichtungsmaterial in die Oberfläche des Teils selbst ein. Das Ergebnis ist eine starke, atomare Bindung und nicht nur eine einfache Schicht, die oben aufliegt.

Erzeugung einer außergewöhnlich harten Oberfläche

Die resultierende Beschichtung ist unglaublich dünn, oft nur 0,5 bis 5 Mikrometer, aber sie ist extrem hart – in einigen Fällen nähert sie sich der Härte von Diamant.

Diese inhärente Härte ist es, die ihre bemerkenswerte Beständigkeit gegen Schrammen und kleinere Kratzer durch alltäglichen Kontakt verleiht. Sie bietet auch einen hervorragenden Schutz vor Korrosion und Oxidation.

Die Realität von PVD-Verschleiß und Kratzern

Da PVD so anders ist als herkömmliche Beschichtungen, ist auch die Art und Weise, wie es Verschleiß zeigt, anders. Es ist sehr widerstandsfähig gegen Beschädigungen, aber nicht unzerstörbar.

PVD blättert nicht ab und löst sich nicht

Im Gegensatz zu Farbe oder anderen Beschichtungsverfahren blättern ordnungsgemäß aufgetragene PVD-Beschichtungen nicht von selbst ab. Die molekulare Bindung stellt sicher, dass die Beschichtung auch unter erheblicher Belastung am Substrat haftet.

Das Substrat ist oft der Schwachpunkt

Die meisten PVD-Beschichtungen werden auf Materialien wie Edelstahl aufgetragen. Während die PVD-Schicht unglaublich hart ist, ist der darunterliegende Edelstahl viel weicher.

Ein scharfer Aufprall oder ein tiefer, kräftiger Zug über eine abrasive Oberfläche kann das Grundmetall aushöhlen. Wenn dies geschieht, wird das Metall verdrängt und die dünne PVD-Beschichtung wird mitgerissen, wodurch der silberfarbene Stahl darunter freigelegt wird.

Allmählicher abrasiver Verschleiß

Obwohl die Beschichtung gegen scharfe Kratzer beständig ist, kann sie sich im Laufe der Zeit durch kontinuierliche Reibung abnutzen, insbesondere an scharfen Kanten und Ecken.

Matte Oberflächen zeigen diesen allmählichen Verschleiß weniger offensichtlich als polierte oder metallische Oberflächen, da die Texturänderung weniger ausgeprägt ist.

Die kritischen Kompromisse verstehen

PVD bietet die beste Haltbarkeit für eine farbige Oberfläche, hat aber eine wesentliche Einschränkung, die Sie vor dem Kauf verstehen müssen.

Das Problem der Dünnheit

Die extreme Dünnheit der Beschichtung ist sowohl eine Stärke (sie verändert die Abmessungen eines Teils nicht) als auch eine Schwäche. Da sie nur wenige Mikrometer dick ist, bietet sie keinen praktischen Schutz vor Dellen und tiefen Riefen.

Kratzer sind dauerhaft

Dies ist die wichtigste Erkenntnis. Sie können einen Kratzer aus einer PVD-Beschichtung nicht herauspolieren.

Jeder Versuch, einen Kratzer mit einer abrasiven Politur zu entfernen, entfernt einfach die PVD-Beschichtung in diesem Bereich, wodurch der Makel größer und offensichtlicher wird. Sobald eine PVD-Oberfläche so zerkratzt ist, dass das Grundmetall freigelegt wird, ist der Schaden dauerhaft.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie PVD funktioniert, können Sie es für die richtige Anwendung auswählen.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Perfektion liegt: Beachten Sie, dass PVD zwar die härteste verfügbare Farbbeschichtung ist, ein starker Aufprall jedoch eine dauerhafte Markierung hinterlässt, die nicht repariert werden kann.

- Wenn Ihr Hauptaugenmerk auf funktionaler Haltbarkeit liegt: Für Werkzeuge, Komponenten oder Alltagsgegenstände bietet PVD eine außergewöhnliche Beständigkeit gegen Schrammen, Verschleiß und Korrosion, die weniger gute Oberflächen schnell ruinieren würden.

- Wenn Ihr Hauptaugenmerk auf dem täglichen Gebrauch liegt: PVD ist eine ausgezeichnete Wahl für Uhren, Schmuck und Armaturen, da es dem täglichen Kontakt problemlos standhält und viel länger neu aussieht als andere Beschichtungen.

Letztendlich bietet die PVD-Beschichtung die höchste Kratzfestigkeit, die Sie von einer Oberflächenveredelung erhalten können, ist aber nicht immun gegen die Gesetze der Physik.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Herkömmliche Beschichtungen (z.B. Farbe) |

|---|---|---|

| Bindungsmethode | Atomare/Molekulare Bindung | Oberflächenschicht |

| Kratzfestigkeit | Extrem hoch (hart wie Diamant) | Mäßig bis gering |

| Abplatzen/Ablösen | Nein | Ja, im Laufe der Zeit |

| Verschleißerscheinung | Rille legt Grundmetall frei | Abplatzen und Farbverlust |

| Reparierbarkeit | Nicht reparierbar (dauerhaft bei Kratzern) | Kann neu lackiert/beschichtet werden |

Bereit, Ihre Produkte mit einer haltbaren, kratzfesten Oberfläche zu verbessern?

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte und Präzisionskomponenten spezialisiert. Unsere Beschichtungen bieten außergewöhnliche Härte und Langlebigkeit und stellen sicher, dass Ihre Produkte dem täglichen Verschleiß und Korrosion standhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungen Ihren Laborverbrauchsmaterialien und -geräten Wert und Haltbarkeit verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen