Kurz gesagt, ja, PVD-Beschichtungen können zerkratzt werden. Obwohl PVD (Physical Vapor Deposition) nicht kratzsicher ist, ist es außergewöhnlich kratzfest. Ihre Haltbarkeit und Härte übertreffen herkömmliche Beschichtungsmethoden bei weitem, aber sie ist immer noch anfällig für Beschädigungen durch härtere Materialien oder erhebliche abrasive Kräfte.

Der entscheidende Unterschied ist, dass PVD nicht unbesiegbar, sondern äußerst widerstandsfähig ist. Ihr Wert liegt in ihrer Fähigkeit, den Großteil der alltäglichen Abnutzung zu widerstehen, die herkömmliche Oberflächen wie Farbe oder Galvanisierung leicht beschädigen würde.

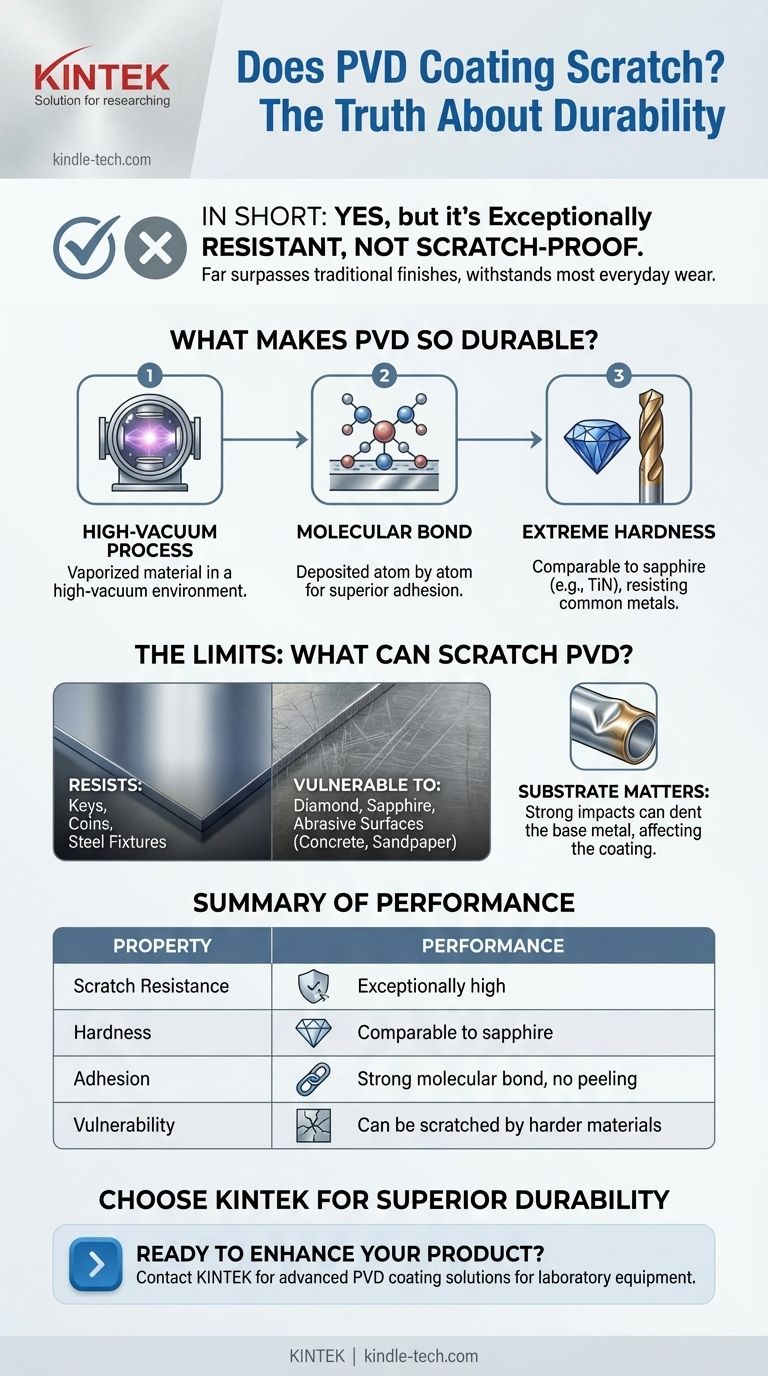

Was macht PVD so haltbar?

Um zu verstehen, warum PVD-Beschichtungen so widerstandsfähig sind, muss man den Prozess selbst und die verwendeten Materialien betrachten. Es unterscheidet sich grundlegend von einer einfachen Farbschicht.

Der Prozess der "Physikalischen Gasphasenabscheidung"

PVD ist ein Prozess, der in einer Hochvakuumumgebung durchgeführt wird. Ein festes, hochreines Beschichtungsmaterial (wie Titan oder Chrom) wird zu einem Plasma aus Atomen und Ionen verdampft. Dieser Dampf wird dann auf die Oberfläche des Objekts abgeschieden, wodurch ein dünner Film entsteht, der auf molekularer Ebene gebunden ist.

Extreme Härte

Dieser Prozess erzeugt eine Oberfläche, die unglaublich hart ist. Zum Beispiel hat eine Titannitrid (TiN) PVD-Beschichtung eine Härte, die mit Saphir vergleichbar ist. Das bedeutet, dass sie dem Zerkratzen durch die meisten gängigen Metalle, denen man begegnen würde, wie Schlüssel, Stahlarmaturen oder Türgriffe, widerstehen kann.

Überragende Haftung

Da die Beschichtung Atom für Atom gebunden ist, haftet sie mit außergewöhnlicher Stärke am Grundmaterial. Diese molekulare Bindung macht PVD-Beschichtungen äußerst widerstandsfähig gegen Absplittern, Abblättern und Ablösen, die häufige Schwachstellen traditioneller Oberflächen sind.

Die Kompromisse verstehen: Die Grenzen von PVD

Vertrauen aufzubauen erfordert nicht nur das Verständnis der Stärken, sondern auch der Einschränkungen. Keine Beschichtung ist unzerstörbar, und PVD ist keine Ausnahme.

Kratzfest vs. Kratzsicher

Eine PVD-Oberfläche wird versehentliche Kratzer aus dem Alltag leicht abwehren. Sie ist jedoch nicht gegen jede Art von Beschädigung gefeit. Materialien mit einem höheren Härtewert können und werden sie zerkratzen.

Was kann PVD zerkratzen?

Eine PVD-Beschichtung kann durch Materialien wie Diamant, Saphir oder extrem abrasive Oberflächen wie rauen Beton oder grobes Schleifpapier beschädigt werden. Ein konzentrierter, hochdruckbehafteter Kratzer an einer scharfen, harten Kante könnte die Oberfläche ebenfalls beeinträchtigen.

Das Substrat ist immer noch wichtig

Die Haltbarkeit des Endprodukts hängt auch vom Material unter der PVD-Beschichtung ab. Ein starker Aufprall kann das weichere Grundmetall (wie Edelstahl) verbeulen. Während die PVD-Beschichtung selbst möglicherweise nicht durchgekratzt wurde, führt die darunterliegende Delle dazu, dass sich die Beschichtung verformt, was zu sichtbaren Schäden führt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung für ein PVD-beschichtetes Produkt sollte auf einer realistischen Erwartung seiner Leistung in Ihrer spezifischen Umgebung basieren.

- Wenn Ihr Hauptaugenmerk auf dem täglichen Gebrauch liegt (Uhren, Schmuck, Armaturen): PVD bietet einen hervorragenden Schutz vor den üblichen Kratzern und kleineren Abnutzungen, die herkömmliche Oberflächen schnell verschlechtern.

- Wenn Ihr Hauptaugenmerk auf hoher Beanspruchung oder extremem Einsatz liegt (Werkzeuge, Industrieteile): Obwohl PVD eine erstklassige Wahl für Oberflächenhärte und Verschleißfestigkeit ist, sollten Sie bedenken, dass direkte, heftige Stöße immer noch Schäden am darunterliegenden Material verursachen können.

Letztendlich bedeutet die Wahl von PVD, in eine der widerstandsfähigsten und langlebigsten Oberflächen zu investieren, die für die meisten realen Szenarien eine überragende Haltbarkeit bietet.

Zusammenfassungstabelle:

| Eigenschaft | Leistung der PVD-Beschichtung |

|---|---|

| Kratzfestigkeit | Außergewöhnlich hoch, herkömmlichen Oberflächen weit überlegen |

| Härte | Vergleichbar mit Saphir (z.B. TiN-Beschichtungen) |

| Haftung | Starke molekulare Bindung, widersteht Absplittern und Abblättern |

| Anfälligkeit | Kann durch härtere Materialien (Diamant, Saphir, abrasive Oberflächen) zerkratzt werden |

Bereit, die Haltbarkeit Ihres Produkts mit einer überlegenen Oberfläche zu verbessern? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte und Verbrauchsmaterialien. Unsere Beschichtungen bieten außergewöhnliche Kratz- und Verschleißfestigkeit und stellen sicher, dass Ihre Produkte länger halten und besser funktionieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

Andere fragen auch

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Was sind die Vorteile des Vakuumglühens? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung