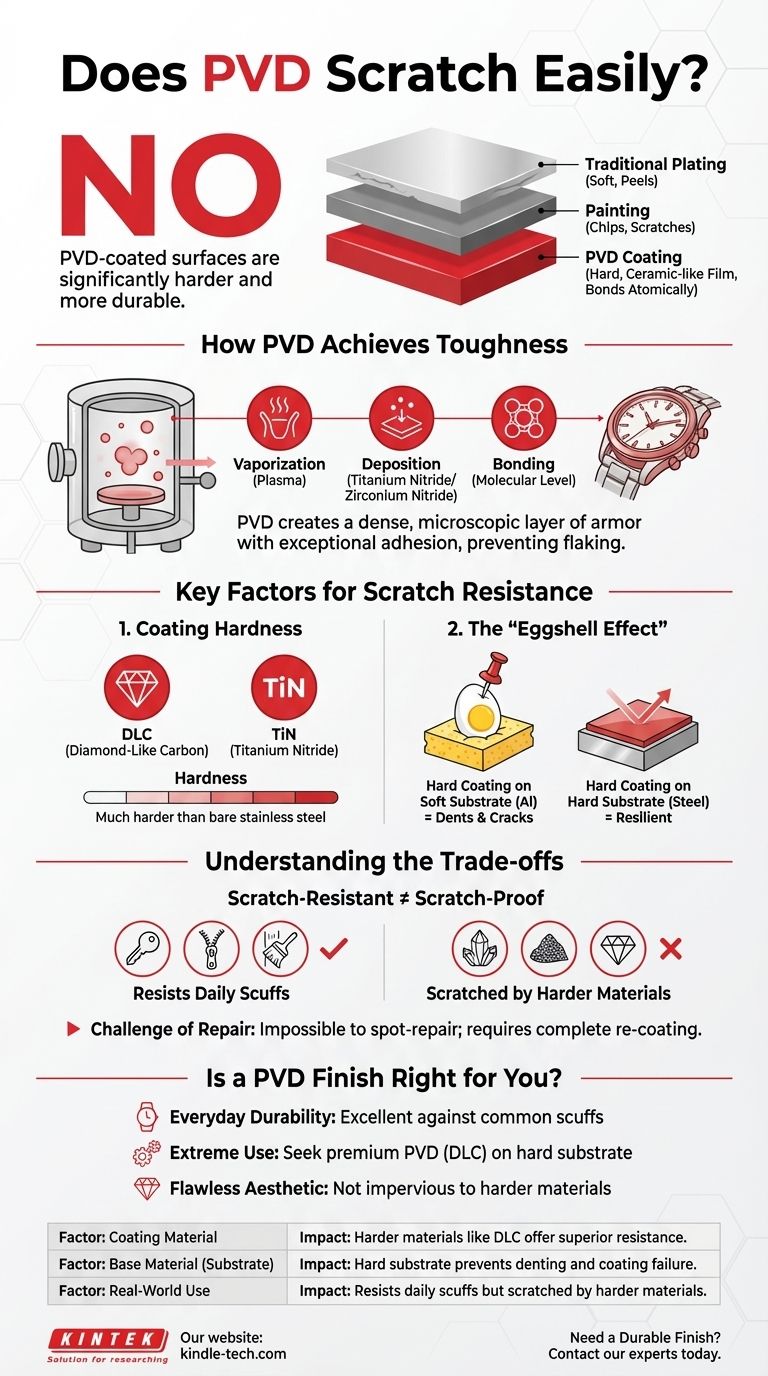

Im Gegenteil, PVD-beschichtete Oberflächen zerkratzen nicht leicht. Physical Vapor Deposition (PVD) ist ein modernes Beschichtungsverfahren, das eine Oberfläche erzeugt, die deutlich härter und haltbarer ist als traditionelle Methoden wie Galvanisierung oder Lackierung. Der Prozess bindet einen dünnen Film aus einem harten, keramikähnlichen Material auf molekularer Ebene an ein Basismetall, was zu einer außergewöhnlichen Beständigkeit gegen täglichen Verschleiß, Schrammen und Korrosion führt.

Die Kernbotschaft ist, dass, obwohl keine Oberfläche wirklich "kratzfest" ist, PVD eine der kratzfestesten Optionen ist, die für Konsum- und Industrieprodukte erhältlich sind. Ihre ultimative Zähigkeit hängt jedoch sowohl vom spezifischen verwendeten PVD-Material als auch von der Härte des zugrunde liegenden Produkts ab, auf das es aufgetragen wird.

Wie PVD seine Zähigkeit erreicht

Die bemerkenswerte Haltbarkeit von PVD ist keine Magie; sie ist das Ergebnis eines ausgeklügelten Herstellungsprozesses, der die Oberflächeneigenschaften eines Objekts grundlegend verändert.

Es ist ein Prozess, kein einzelnes Material

PVD steht für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es ist kein Material selbst, sondern eine Methode, eine sehr dünne, sehr harte Beschichtung in einer Hightech-Vakuumkammer aufzubringen.

Dieser Prozess ermöglicht die Verwendung von Materialien, die sonst nicht aufgetragen werden könnten, wie zum Beispiel spezifische Keramiken.

Erstellung eines Keramikschildes

Während des PVD-Prozesses wird ein festes Material – oft eine Keramik wie Titannitrid (TiN) oder Zirkoniumnitrid (ZrN) – zu einem Plasma aus Atomen verdampft.

Dieser Dampf wird dann auf das Produkt (wie ein Uhrengehäuse oder einen Wasserhahn) abgeschieden, wo er sich auf molekularer Ebene mit der Oberfläche verbindet. Dies erzeugt einen dichten, harten Film, der wie eine mikroskopische Rüstungsschicht wirkt.

Die Bedeutung der Haftung

Da die Beschichtung Atom für Atom in einem Vakuum gebunden wird, ist ihre Haftung an das Substrat (das Basismaterial) unglaublich stark.

Dies verhindert das Abplatzen, Abblättern oder Schälen, das bei älteren Beschichtungsmethoden wie Farbe oder Galvanisierung häufig auftritt.

Schlüsselfaktoren, die die Kratzfestigkeit bestimmen

Nicht alle PVD-Beschichtungen sind gleich. Das endgültige Maß an Kratzfestigkeit, das Sie erleben, hängt von einigen kritischen Variablen ab.

Die Härte der Beschichtung selbst

Im PVD-Verfahren können verschiedene Materialien verwendet werden, jedes mit einer anderen intrinsischen Härte.

Diamond-Like Carbon (DLC) zum Beispiel ist eine Art von PVD-Beschichtung, die für ihre extreme Härte geschätzt wird und die Eigenschaften von Naturdiamant eng nachahmt. Andere Materialien wie Titannitrid sind ebenfalls außergewöhnlich hart und übertreffen die Härte von blankem Edelstahl bei weitem.

Der "Eierschalen-Effekt": Substrathärte ist wichtig

Dies ist der kritischste Faktor für die Haltbarkeit in der Praxis. Eine harte PVD-Beschichtung auf einem weichen Substrat kann immer noch beschädigt werden.

Stellen Sie sich vor, Sie drücken einen Reißnagel in ein hartgekochtes Ei, das auf einem Schwamm liegt. Die Eierschale selbst ist hart, aber da der Schwamm darunter nachgibt, wird die Schale reißen.

Ähnlich kann, wenn eine harte PVD-Beschichtung auf ein weiches Metall wie Aluminium aufgetragen wird, ein erheblicher Aufprall das darunter liegende Aluminium verbeulen, wodurch die starre PVD-Schicht reißen oder abplatzen kann. Eine PVD-Beschichtung auf hartem Edelstahl ist wesentlich widerstandsfähiger.

Die Kompromisse verstehen: PVD ist nicht unbesiegbar

Obwohl PVD eine erstklassige Oberfläche ist, ist es wichtig, realistische Erwartungen zu haben. Der Unterschied zwischen "kratzfest" und "kratzsicher" ist entscheidend.

Kratzfest vs. Kratzsicher

PVD widersteht problemlos Schrammen von Schlüsseln, Reißverschlüssen oder dem Reiben an einer Wand. Es kann jedoch von Materialien zerkratzt werden, die härter sind als die Beschichtung selbst.

Ein scharfes Stück Quarz oder Siliziumkarbid (in Sand, Beton oder Schleifpapier enthalten) oder ein Diamant kann selbst die beste PVD-Beschichtung zerkratzen.

Anfälligkeit für tiefe Kerben

Ein scharfer, heftiger Aufprall kann jedes Material beschädigen. Wenn ein Aufprall stark genug ist, um den darunter liegenden Stahl oder Titan zu durchdringen, wird er die PVD-Beschichtung mitbeschädigen.

Die Herausforderung der Reparatur

Ein wesentlicher Kompromiss ist die Reparierbarkeit. Ein Kratzer auf einer polierten Edelstahluhr kann oft auspoliert werden.

Ein Kratzer auf einer PVD-Beschichtung kann jedoch nicht punktuell repariert werden. Da Farbe und Oberfläche integraler Bestandteil der Beschichtung selbst sind, besteht die einzige Möglichkeit, einen tiefen Kratzer zu beheben, darin, das gesamte Teil professionell abbeizen und neu beschichten zu lassen, was oft unpraktisch ist.

Ist eine PVD-Beschichtung das Richtige für Sie?

Das Verständnis dieser Faktoren ermöglicht es Ihnen, eine fundierte Entscheidung basierend auf Ihren spezifischen Bedürfnissen und Erwartungen zu treffen.

- Wenn Ihr Hauptaugenmerk auf der alltäglichen Haltbarkeit von Gegenständen wie Uhren, Armaturen oder Werkzeugen liegt: PVD bietet einen hervorragenden Schutz gegen die meisten gängigen Schrammen und behält sein Aussehen wesentlich länger als unbeschichtete Alternativen.

- Wenn Ihr Hauptaugenmerk auf extremem Einsatz in abrasiven Umgebungen liegt: Suchen Sie nach Premium-PVD-Typen wie DLC, die auf ein hartes Substrat (Stahl oder Titan) aufgetragen werden, um die höchste Leistungsstufe zu erzielen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine makellose Ästhetik um jeden Preis zu bewahren: Beachten Sie, dass PVD zwar sehr widerstandsfähig ist, aber nicht unempfindlich gegenüber Beschädigungen durch härtere Materialien oder erhebliche Stöße.

Letztendlich ist die Wahl eines PVD-beschichteten Produkts eine ausgezeichnete Möglichkeit, eine Kombination aus hochwertiger Ästhetik und überragender physikalischer Haltbarkeit zu gewährleisten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kratzfestigkeit |

|---|---|

| Beschichtungsmaterial | Härtere Materialien wie DLC oder TiN bieten überlegene Beständigkeit. |

| Basismaterial (Substrat) | Ein hartes Substrat (z. B. Stahl) verhindert Dellen und Beschichtungsversagen. |

| Praktische Anwendung | Widersteht täglichen Schrammen, kann aber von härteren Materialien wie Diamant zerkratzt werden. |

Benötigen Sie eine langlebige Oberfläche für Ihre Produkte?

Die PVD-Beschichtungstechnologie liefert die Härte und Langlebigkeit, die Ihre Laborgeräte oder Konsumgüter erfordern. KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen, die sicherstellen, dass Ihre Produkte dem täglichen Verschleiß standhalten und gleichzeitig ein hochwertiges Aussehen bewahren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD die Haltbarkeit und Leistung Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

Andere fragen auch

- Kann hochschmelzendes Porzellan ohne Verformung repariert werden? Ja, mit den richtigen niedrigschmelzenden Materialien und Techniken.

- Was ist der Schmelzpunkt von Wolfram im Vakuum? Die eigentliche Grenze ist die Sublimation, nicht das Schmelzen

- Was ist der Hauptunterschied zwischen Löten und Hartlöten? Wählen Sie die richtige Methode zur Metallverbindung

- Welche Nachteile hat das Löten? Hauptprobleme beim Materialfügen

- Was ist die Funktion eines Porzellanofens? Präzisionsbrand für lebensechte zahnärztliche Restaurationen