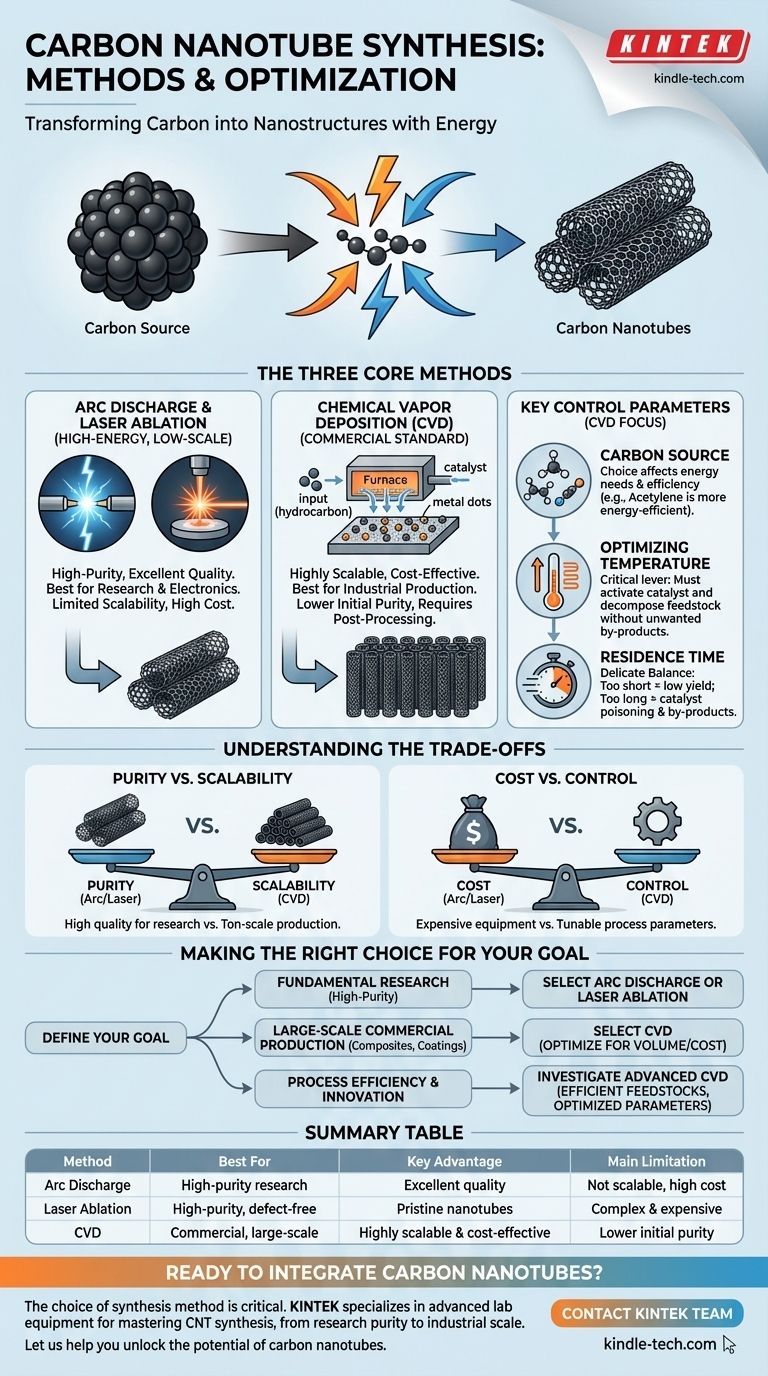

Im Wesentlichen beinhaltet die Synthese von Kohlenstoffnanoröhren (CNTs) die Umwandlung einer kohlenstoffhaltigen Quelle in eine zylindrische Nanostruktur unter Verwendung von Energie. Die drei Hauptmethoden sind Lichtbogenentladung, Laserablation und chemische Gasphasenabscheidung (CVD), wobei CVD aufgrund ihrer Skalierbarkeit und Kontrolle der dominierende Prozess für nahezu alle kommerziellen Anwendungen ist.

Die Herausforderung besteht nicht nur darin, Kohlenstoffnanoröhren herzustellen, sondern ihr Wachstum präzise zu steuern, um die gewünschte Struktur, Reinheit und Menge für eine bestimmte Anwendung zu erreichen. Die Wahl der Synthesemethode und ihrer Betriebsparameter ist ein strategischer Kompromiss zwischen Qualität, Kosten und Umfang.

Die drei Kern-Synthesemethoden

Obwohl mehrere Techniken existieren, fallen sie in drei Hauptkategorien, jede mit unterschiedlichen Merkmalen. Die ersten beiden sind Hochenergiemethoden, die sich am besten für kleine, hochreine Chargen eignen, während die dritte das Arbeitspferd der industriellen Produktion ist.

Lichtbogenentladung

Dies war eine der frühesten verwendeten Methoden. Sie beinhaltet die Erzeugung eines Hochtemperatur-Lichtbogens (Plasma) zwischen zwei Kohlenstoffelektroden in Gegenwart eines Inertgases. Die intensive Hitze verdampft den Kohlenstoff, der dann kondensiert und sich selbst zu Nanoröhren zusammensetzt.

Diese Methode kann qualitativ hochwertige, strukturell intakte CNTs produzieren, ist aber schwer zu kontrollieren und nicht effizient für die Großserienproduktion skalierbar.

Laserablation

Ähnlich im Prinzip wie die Lichtbogenentladung verwendet diese Methode einen Hochleistungslaser, um ein Graphitziel zu verdampfen, das oft mit einem Metallkatalysator gemischt ist. Der resultierende Kohlenstoffdampf kühlt ab und kondensiert, um hochreine CNTs zu bilden.

Wie die Lichtbogenentladung zeichnet sich die Laserablation durch die Herstellung makelloser Nanoröhren für die Forschung aus, ist aber für die meisten kommerziellen Anforderungen zu komplex und teuer.

Chemische Gasphasenabscheidung (CVD): Der kommerzielle Standard

CVD ist die am weitesten verbreitete Methode zur Massenproduktion von CNTs. Der Prozess beinhaltet das Leiten eines Kohlenwasserstoffgases (eines Kohlenstoff-Einsatzmaterials) über ein Substrat, das mit Katalysatorpartikeln beschichtet ist, bei erhöhten Temperaturen.

Die Katalysatoren, typischerweise Metalle wie Eisen, Nickel oder Kobalt, zerlegen die Kohlenwasserstoffmoleküle. Die Kohlenstoffatome diffundieren dann und scheiden sich um die Katalysatorpartikel ab, wodurch die Nanoröhrenstruktur "wächst". Die Skalierbarkeit und relative Kosteneffizienz dieser Methode machen sie zur bevorzugten Wahl für industrielle Anwendungen.

Den Prozess meistern: Wichtige Kontrollparameter

Eine erfolgreiche Synthese, insbesondere mit CVD, hängt von der Feinabstimmung mehrerer kritischer Variablen ab. Diese Parameter beeinflussen direkt die Qualität, Länge, den Durchmesser und die Wachstumsrate des Endprodukts.

Die Rolle der Kohlenstoffquelle

Die Wahl des Kohlenwasserstoffgases ist entscheidend. Gase wie Methan und Ethylen erfordern erhebliche thermische Energie, um ihre chemischen Bindungen zu brechen, bevor sie zum CNT-Wachstum beitragen können.

Im Gegensatz dazu kann Acetylen als direkter Vorläufer wirken, ohne diesen zusätzlichen thermischen Umwandlungsschritt zu benötigen. Dies macht es zu einem energieeffizienteren Einsatzmaterial für die CNT-Synthese.

Optimierung der Temperatur

Die Temperatur ist ein kritischer Hebel im CVD-Prozess. Sie muss hoch genug sein, um den Katalysator zu aktivieren und das Kohlenstoff-Einsatzmaterial zu zersetzen, aber kontrolliert werden, um die Bildung unerwünschter Nebenprodukte wie amorpher Kohlenstoff zu verhindern.

Die Kritikalität der Verweilzeit

Die Verweilzeit ist die Dauer, die das Kohlenstoff-Einsatzmaterial in der heißen Reaktionszone verbringt. Dies ist ein empfindliches Gleichgewicht.

Ist die Zeit zu kurz, hat die Kohlenstoffquelle nicht genügend Gelegenheit, sich anzusammeln und Nanoröhren zu wachsen, was zu geringer Ausbeute und Materialverschwendung führt.

Ist die Zeit zu lang, kann das Einsatzmaterial aufgebraucht werden und Nebenprodukte können sich auf dem Katalysator ansammeln, ihn vergiften und weiteres Wachstum stoppen.

Die Kompromisse verstehen

Die Wahl einer Synthesemethode ist im Grunde eine Übung im Management von Kompromissen. Es gibt keine einzige "beste" Methode; es gibt nur die beste Methode für ein bestimmtes Ziel.

Reinheit vs. Skalierbarkeit

Der Kernkonflikt in der CNT-Produktion liegt zwischen Reinheit und Skalierbarkeit. Lichtbogenentladung und Laserablation produzieren außergewöhnlich hochwertige Nanoröhren mit wenigen Defekten, was ideal für Elektronik oder Grundlagenforschung ist.

Diese Methoden sind jedoch nicht skalierbar. CVD ist der einzige Prozess, der CNTs tonnenweise produzieren kann, aber dies geht auf Kosten der Reinheit, da restliche Katalysatorpartikel oft in einem Nachbearbeitungsschritt entfernt werden müssen.

Kosten vs. Kontrolle

Der hohe Energiebedarf und die komplexe Ausrüstung für Laserablation und Lichtbogenentladung machen sie teuer.

CVD bietet deutlich geringere Kosten pro Gramm, insbesondere im großen Maßstab. Darüber hinaus können die Parameter eines CVD-Prozesses leichter manipuliert werden, um die endgültigen CNT-Eigenschaften anzupassen, was ein Maß an Kontrolle bietet, das mit anderen Methoden schwer zu erreichen ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr Endziel bestimmt die ideale Synthesestrategie. Die Methode und die Parameter müssen so gewählt werden, dass sie den erforderlichen Leistungs- und Wirtschaftlichkeitsanforderungen Ihrer Anwendung entsprechen.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder hochreinen Proben liegt: Lichtbogenentladung oder Laserablation sind Ihre besten Optionen, da sie trotz geringer Ausbeute und hoher Kosten eine überragende strukturelle Qualität bieten.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Großproduktion für Verbundwerkstoffe oder Beschichtungen liegt: CVD ist der einzige kommerziell praktikable Weg, der das notwendige Volumen und die Kosteneffizienz bietet.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Innovation liegt: Untersuchen Sie fortschrittliche CVD-Techniken, die effizientere Einsatzmaterialien (wie Acetylen) oder nachhaltige Quellen (wie abgeschiedenes CO2) verwenden, während Sie Verweilzeit und Temperatur sorgfältig optimieren.

Das Verständnis dieser Syntheseprinzipien ist der Schlüssel, um das volle Potenzial von Kohlenstoffnanoröhren in Ihrer spezifischen Anwendung zu erschließen.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| Lichtbogenentladung | Hochreine Forschungsproben | Hervorragende strukturelle Qualität | Nicht skalierbar, hohe Kosten |

| Laserablation | Hochreine, defektfreie CNTs | Produziert makellose Nanoröhren | Komplexer und teurer Prozess |

| Chemische Gasphasenabscheidung (CVD) | Kommerzielle Großproduktion | Hoch skalierbar und kostengünstig | Geringere anfängliche Reinheit (erfordert Nachbearbeitung) |

Bereit, Kohlenstoffnanoröhren in Ihre Forschung oder Produktionslinie zu integrieren?

Die Wahl der Synthesemethode ist entscheidend, um Ihre Ziele hinsichtlich Reinheit, Volumen und Kosten zu erreichen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für die Beherrschung der CNT-Synthese erforderlich sind, von der Reinheit im Forschungsmaßstab bis zur industriellen Produktion.

Unsere Experten können Ihnen helfen, die richtigen Werkzeuge zur Optimierung Ihrer Prozessparameter auszuwählen, egal ob Sie mit CVD-Reaktoren, Katalysatormaterialien oder Gasversorgungssystemen arbeiten. Lassen Sie uns Ihnen helfen, das volle Potenzial von Kohlenstoffnanoröhren für Ihre spezifische Anwendung zu erschließen.

Kontaktieren Sie unser Team noch heute, um Ihre CNT-Synthesebedürfnisse zu besprechen und herauszufinden, wie KINTEK Ihre Innovation unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung