Im Kern ist die Herstellung einer Halbleiter-Dünnschicht ein Akt des kontrollierten Aufbaus auf atomarer Ebene. Diese Schichten werden durch Abscheidung hergestellt, ein Prozess, bei dem Material sorgfältig auf eine Basis oder ein Substrat übertragen wird, um eine oder mehrere Schichten aufzubauen, die nur wenige Atome dünn sein können. Die beiden primären Techniken, die dafür verwendet werden, sind die Chemische Gasphasenabscheidung (CVD) und die Physikalische Gasphasenabscheidung (PVD).

Die grundlegende Herausforderung bei der Herstellung einer Halbleiter-Dünnschicht besteht nicht nur darin, eine dünne Schicht zu erzeugen; es geht darum, Atome fehlerfrei anzuordnen, um eine perfekte, hochreine Struktur aufzubauen. Die Wahl der Herstellungsmethode wird daher durch das spezifische Material, die erforderliche Reinheit und die Komplexität der für das Endgerät benötigten atomaren Struktur bestimmt.

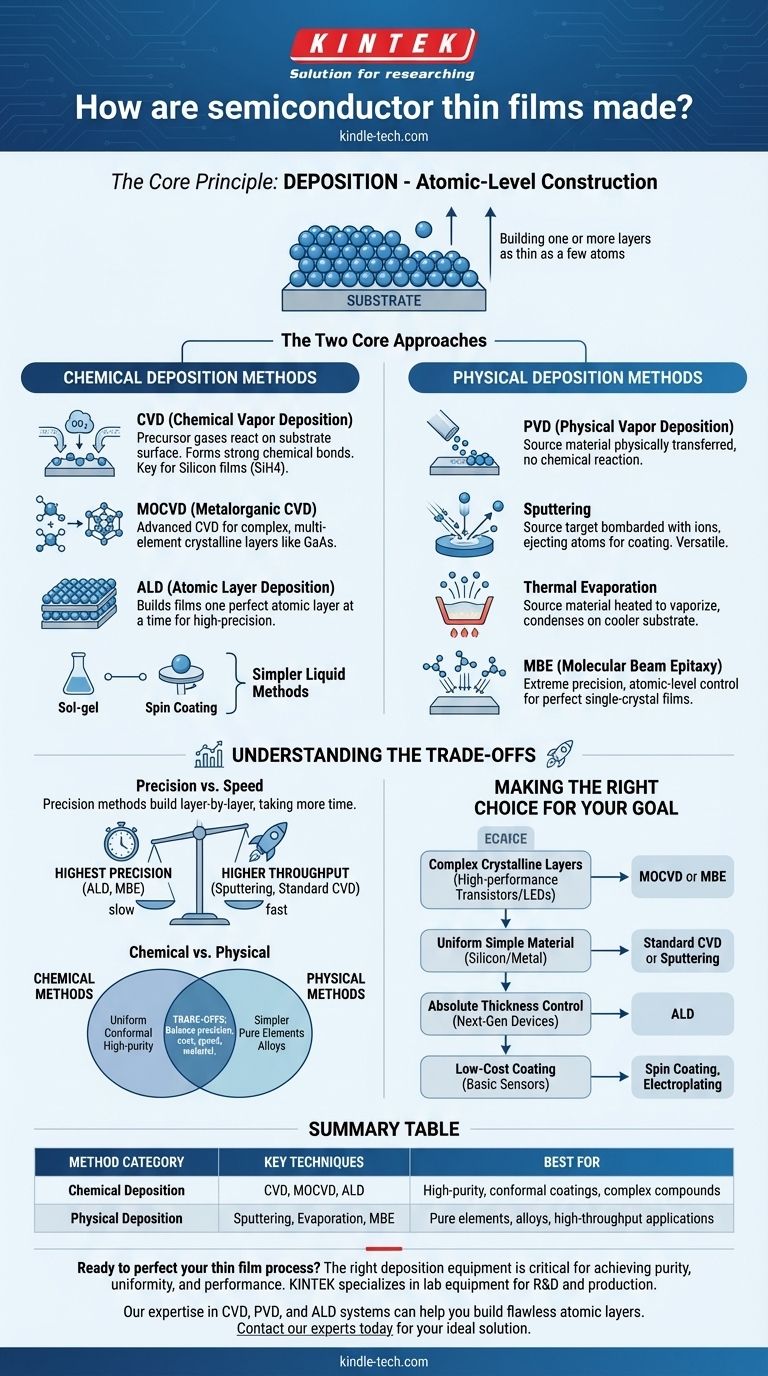

Das Grundprinzip: Abscheidung

Was ist Abscheidung?

Abscheidung ist die kontrollierte Synthese eines Materials als Dünnschicht. Stellen Sie es sich wie das Malen mit einzelnen Atomen oder Molekülen vor.

Das Ziel ist es, eine oder mehrere Schichten auf einem Substrat mit präziser Kontrolle über ihre Dicke, chemische Zusammensetzung und physikalische Struktur aufzubauen.

Warum ist es das Kernkonzept?

Die Eigenschaften eines Halbleiterbauelements – vom Transistor eines Computerchips bis zur lichtabsorbierenden Schicht eines Solarpanels – werden durch die Qualität seiner Dünnschichten definiert.

Selbst einige falsch platzierte Atome oder eine geringfügige Verunreinigung können einen Defekt erzeugen, der die Leistung des Geräts vollständig beeinträchtigt. Daher ist der gesamte Herstellungsprozess auf eine perfekte, wiederholbare Abscheidung optimiert.

Die zwei Kernansätze: Chemisch vs. Physikalisch

Nahezu alle fortschrittlichen Fertigungstechniken fallen in zwei Kategorien, die sich danach unterscheiden, wie sie Material auf das Substrat bringen.

Chemische Abscheidungsverfahren

Bei chemischen Verfahren reagieren Precursor-Gase oder -Flüssigkeiten auf der Substratoberfläche und hinterlassen das gewünschte feste Material.

Die Chemische Gasphasenabscheidung (CVD) ist eine grundlegende Technik. Precursor-Gase, wie Silan (SiH4) für Siliziumschichten, werden in einen Reaktor geleitet, wo sie sich zersetzen und Atome auf dem Substrat abscheiden, wodurch starke chemische Bindungen entstehen.

Für komplexere, mehrelementige kristalline Schichten wie Galliumarsenid wird eine fortschrittlichere Version namens Metallorganische CVD (MOCVD) verwendet.

Andere chemische Methoden umfassen die Atomlagenabscheidung (ALD), die Schichten atomar perfekt Schicht für Schicht aufbaut, und einfachere flüssigkeitsbasierte Techniken wie Sol-Gel oder Spin-Coating für weniger anspruchsvolle Anwendungen.

Physikalische Abscheidungsverfahren

Bei physikalischen Verfahren wird das Ausgangsmaterial physikalisch verschoben und ohne chemische Reaktion auf das Substrat übertragen.

Die Physikalische Gasphasenabscheidung (PVD) ist eine breite Kategorie, die mehrere Schlüsseltechniken umfasst.

Eine gängige Methode ist das Sputtern, bei dem ein Ausgangstarget mit hochenergetischen Ionen bombardiert wird, die Atome herausschlagen, die dann zum Substrat wandern und es beschichten.

Eine weitere Methode ist die thermische Verdampfung, bei der das Ausgangsmaterial (oft in Pellet- oder Granulatform) in einem Vakuum erhitzt wird, bis es verdampft. Diese verdampften Atome bewegen sich dann geradlinig und kondensieren auf dem kühleren Substrat, wodurch die Schicht entsteht.

Anspruchsvollere Methoden wie die Molekularstrahlepitaxie (MBE) bieten extreme Präzision und scheiden Material mit atomarer Kontrolle ab, um perfekte Einkristallschichten zu züchten.

Die Kompromisse verstehen

Keine einzelne Methode ist universell überlegen. Die Wahl beinhaltet das Abwägen von Präzision, Kosten, Geschwindigkeit und den spezifischen Materialanforderungen.

Chemisch vs. Physikalisch

Chemische Methoden wie CVD eignen sich hervorragend zur Erzeugung gleichmäßiger, chemisch gebundener Schichten, die sich gut an komplexe Oberflächengeometrien anpassen. Sie sind ideal für die Herstellung hochreiner Verbindungshalbleiter.

Physikalische Methoden wie das Sputtern sind oft einfacher und vielseitiger für die Abscheidung reiner Elemente und Legierungen. Sie können jedoch weniger effektiv sein, um komplizierte, nicht-ebene Oberflächen zu beschichten.

Präzision vs. Geschwindigkeit

Techniken, die die höchste Präzision bieten, wie die Atomlagenabscheidung (ALD) und die Molekularstrahlepitaxie (MBE), sind von Natur aus langsam, da sie die Schicht atomar Schicht für Schicht aufbauen.

Methoden mit höherem Durchsatz wie das Sputtern oder die Standard-CVD sind schneller und wirtschaftlicher für Anwendungen, bei denen atomare Perfektion nicht die absolute Priorität hat. Die endgültige Wahl hängt immer von den Leistungsanforderungen des elektronischen Bauelements ab.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die ideale Abscheidungsstrategie.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung komplexer, hochreiner kristalliner Schichten für Hochleistungstransistoren oder LEDs liegt: MOCVD oder MBE sind die Industriestandards, um die erforderliche strukturelle Perfektion zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer gleichmäßigen Schicht eines einfachen Materials wie Silizium oder eines Metalls liegt: Standard-CVD oder eine PVD-Methode wie das Sputtern bietet ein zuverlässiges Gleichgewicht zwischen Qualität und Fertigungseffizienz.

- Wenn Ihr Hauptaugenmerk auf der absoluten Kontrolle der Dicke mit atomarer Präzision für Geräte der nächsten Generation liegt: ALD ist die überlegene Wahl, die unübertroffene Konformität und Kontrolle bietet, Schicht für Schicht.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Beschichtung für weniger kritische Anwendungen wie einfache Sensoren oder Schutzschichten liegt: Einfachere flüssigkeitsbasierte Methoden wie Spin-Coating oder sogar Galvanisieren können ausreichend sein.

Die Beherrschung der Abscheidung von Dünnschichten ist die grundlegende Fähigkeit, die die gesamte moderne Elektronikindustrie ermöglicht.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Am besten geeignet für |

|---|---|---|

| Chemische Abscheidung | CVD, MOCVD, ALD | Hochreine, konforme Beschichtungen, komplexe Verbindungen |

| Physikalische Abscheidung | Sputtern, Verdampfung, MBE | Reine Elemente, Legierungen, Anwendungen mit hohem Durchsatz |

Bereit, Ihren Dünnschichtprozess zu perfektionieren? Die richtige Abscheidungsanlage ist entscheidend, um die Reinheit, Gleichmäßigkeit und Leistung zu erzielen, die Ihre Halbleiteranwendungen erfordern. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Anforderungen von F&E- und Produktionslaboren. Unsere Expertise in CVD-, PVD- und ALD-Systemen kann Ihnen helfen, makellose atomare Schichten aufzubauen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Zweck von CVD? Hochleistungs-Dünnschichten mit atomarer Präzision wachsen lassen

- Was ist chemische Gasphasenabscheidung bei Edelsteinen? Ein Leitfaden für im Labor gezüchtete Diamanten

- Was sind chemische Abscheidungstechniken? Ein Leitfaden zu Methoden der Dünnschichtherstellung

- Wie unterscheidet sich die chemische Abscheidung von der physikalischen Abscheidung? Ein Leitfaden zur Beschichtung komplexer Formen vs. Präzision

- Für welche Zwecke gilt die chemische Gasphasenabscheidung (CVD) als effiziente Technik? Hochleistungsbeschichtungen freisetzen

- Was ist eine Methode zur Abscheidung extrem kontrollierter dünner Schichten? Atomic Layer Deposition (ALD) für Nanometerpräzision

- Welche Art von Stromquelle und Kammerdruck werden beim DC-Sputtern verwendet? Master-Abscheidungsparameter

- Was ist die Dampfkondensationsmethode zur Herstellung von Nanopartikeln? Ein Leitfaden zur Synthese hochreiner Nanopartikel