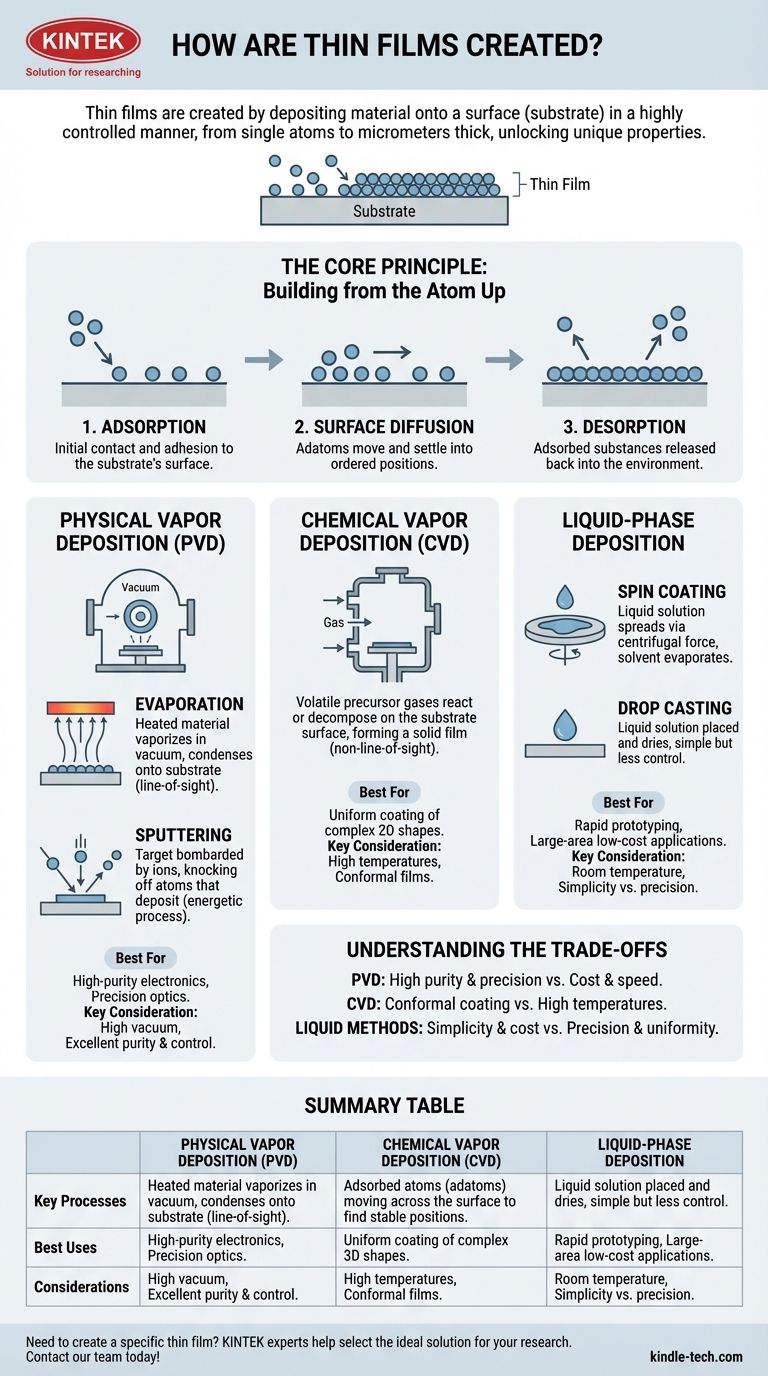

Dünnschichten werden durch das Abscheiden von Material auf einer Oberfläche, bekannt als Substrat, auf hochkontrollierte Weise hergestellt. Ziel ist es, eine Schicht aufzubauen, die so dünn wie ein einzelnes Atom oder bis zu mehrere Mikrometer dick sein kann, wodurch einzigartige Eigenschaften freigesetzt werden, die im Volumenmaterial nicht zu finden sind. Die gängigsten Methoden lassen sich in drei Hauptkategorien einteilen: physikalische Abscheidung, chemische Abscheidung und Flüssigphasenabscheidung.

Die spezifische Methode zur Herstellung einer Dünnschicht ist nicht willkürlich; sie ist eine bewusste Wahl, die durch die endgültige Anwendung bestimmt wird. Die Entscheidung hängt von der erforderlichen Reinheit, Dickenkontrolle, den Materialeigenschaften und der Form des zu beschichtenden Objekts ab.

Das Kernprinzip: Aufbau vom Atom aufwärts

Bevor wir spezifische Techniken untersuchen, ist es entscheidend, die grundlegenden Vorgänge auf atomarer Ebene während des Schichtwachstums zu verstehen. Diese Prozesse sind die Grundlage aller Abscheidungsmethoden.

Adsorption: Die Grundlage des Wachstums

Adsorption ist der erste Schritt, bei dem Atome, Ionen oder Moleküle aus einem Gas oder einer Flüssigkeit mit der Substratoberfläche in Kontakt treten und daran haften. Dies ist der eigentliche Beginn der Filmbildung.

Oberflächendiffusion: Anordnung der Bausteine

Einmal auf der Oberfläche adsorbiert, sind diese Atome (jetzt "Adatome" genannt) nicht unbedingt fixiert. Sie besitzen oft genug Energie, um sich über die Oberfläche zu bewegen, ein Prozess, der als Oberflächendiffusion bezeichnet wird, wodurch sie sich in stabilere, geordnete Positionen einfügen können.

Desorption: Der unvollkommene Prozess

Die Abscheidung ist kein perfekt effizienter Prozess. Desorption tritt auf, wenn eine zuvor adsorbierte Substanz von der Oberfläche freigesetzt wird, entweder weil sie keine starke Bindung eingehen konnte oder von einem anderen ankommenden Partikel abgelöst wurde.

Wichtige Abscheidungskategorien: Ein praktischer Leitfaden

Die verschiedenen Techniken zur Herstellung von Dünnschichten können nach dem Aggregatzustand gruppiert werden, den sie zum Transport von Material zum Substrat verwenden: Dampf (physikalisch oder chemisch) oder Flüssigkeit.

Physikalische Gasphasenabscheidung (PVD)

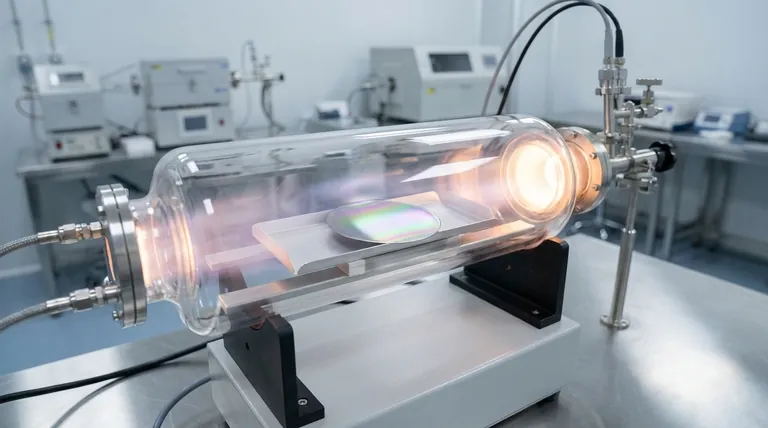

PVD bezieht sich auf eine Familie von Prozessen, bei denen ein festes Material in einem Vakuum verdampft und dann auf dem Substrat kondensiert, um die Schicht zu bilden.

Verdampfung beinhaltet das Erhitzen eines Targetmaterials in einer Vakuumkammer, bis es zu einem Gas verdampft. Dieses Gas bewegt sich dann geradlinig, bis es das kühlere Substrat beschichtet, ähnlich wie Dampf auf einer kalten Oberfläche kondensiert.

Sputtern ist ein energiegeladenerer Prozess. Hier wird ein Target mit hochenergetischen Ionen (typischerweise aus einem Gas wie Argon) bombardiert. Dieser Beschuss wirkt wie ein Sandstrahler im atomaren Maßstab, der Atome vom Target löst, die dann zum Substrat wandern und sich dort ablagern.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird das Substrat in einer Kammer einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Substratoberfläche und hinterlassen eine feste Schicht. Im Gegensatz zur PVD ist die CVD kein "Sichtlinien"-Prozess, wodurch sie sich hervorragend für die gleichmäßige Beschichtung komplexer, nicht-ebener Oberflächen eignet.

Flüssigphasenabscheidung

Diese Methoden verwenden eine Flüssigkeit, die das gewünschte Material enthält, um das Substrat zu beschichten. Sie sind oft einfacher und kostengünstiger als dampfbasierte Techniken.

Spin Coating ist eine gängige Technik, bei der eine kleine Menge einer Materiallösung auf die Mitte eines sich drehenden Substrats getropft wird. Die Zentrifugalkraft verteilt die Flüssigkeit zu einer dünnen, gleichmäßigen Schicht, und das Lösungsmittel verdampft dann, wobei die Schicht zurückbleibt.

Drop Casting ist die einfachste Methode. Ein Tropfen der Materiallösung wird auf das Substrat gegeben und trocknen gelassen. Diese Technik ist schnell und einfach, bietet aber die geringste Kontrolle über Schichtdicke und Gleichmäßigkeit.

Die Kompromisse verstehen

Keine einzelne Abscheidungsmethode ist universell überlegen. Die Wahl erfordert eine kritische Bewertung der Kompromisse zwischen Kosten, Qualität und Materialkompatibilität.

PVD: Reinheit vs. Komplexität

PVD-Methoden, insbesondere Sputtern, können außergewöhnlich reine und dichte Schichten mit präziser Dickenkontrolle erzeugen. Sie erfordern jedoch teure Hochvakuumanlagen und können relativ langsame Prozesse sein.

CVD: Konforme Beschichtung vs. hohe Temperaturen

Der Hauptvorteil der CVD ist ihre Fähigkeit, hoch konforme Schichten zu erzeugen, die selbst komplexe 3D-Formen gleichmäßig beschichten. Der Hauptnachteil ist, dass viele CVD-Prozesse hohe Temperaturen erfordern, die empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen können.

Flüssige Methoden: Einfachheit vs. Präzision

Spin Coating und Drop Casting werden für ihre geringen Kosten, hohe Geschwindigkeit und die Fähigkeit, bei Raumtemperatur zu arbeiten, geschätzt. Ihre Einschränkung ist ein allgemeiner Mangel an Präzision bei der Kontrolle von Schichtdicke, Gleichmäßigkeit und Reinheit im Vergleich zu Gasphasenabscheidungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Abscheidungstechnik ist direkt mit der beabsichtigten Anwendung der Dünnschicht verbunden, sei es für optische, elektrische oder schützende Zwecke.

- Wenn Ihr Hauptaugenmerk auf hochreiner Elektronik oder Präzisionsoptik liegt: Gasphasenabscheidungsmethoden wie Sputtern und CVD sind der Industriestandard für ihre unübertroffene Kontrolle über die Schichteigenschaften.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Nicht-Sichtlinien-Natur oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder großflächigen, kostengünstigen Anwendungen (wie einigen flexiblen Solarzellen) liegt: Flüssigkeitsbasierte Methoden wie Spin Coating bieten ein hervorragendes Gleichgewicht aus Geschwindigkeit und Einfachheit.

Letztendlich geht es bei der Beherrschung der Dünnschichtherstellung darum, das richtige Werkzeug auszuwählen, um Materialeigenschaften auf atomarer Ebene zu gestalten.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsselprozess | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Verdampfung, Sputtern | Hochreine Elektronik, Präzisionsoptik | Hochvakuum, ausgezeichnete Reinheit & Kontrolle |

| Chemische Gasphasenabscheidung (CVD) | Gasreaktion auf Substrat | Gleichmäßige Beschichtung komplexer 3D-Formen | Hohe Temperaturen, konforme Schichten |

| Flüssigphasenabscheidung | Spin Coating, Drop Casting | Rapid Prototyping, großflächige kostengünstige Anwendungen | Raumtemperatur, Einfachheit vs. Präzision |

Müssen Sie eine spezifische Dünnschicht für Ihr Projekt erstellen? Die richtige Abscheidungsmethode ist entscheidend für die Leistung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Dünnschichtanwendungen. Unsere Experten können Ihnen helfen, die ideale PVD-, CVD- oder Flüssigphasenlösung auszuwählen, um die Reinheit, Dicke und Gleichmäßigkeit zu erreichen, die Ihre Forschung erfordert. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Substrat- und Materialanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode