Im Grunde genommen erfolgt die Dünnschichtabscheidung durch zwei Hauptfamilien von Techniken: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Bei PVD wird Material physikalisch von einer Quelle auf ein Substrat übertragen – stellen Sie es sich wie das Atomsprayen vor. Im Gegensatz dazu nutzt CVD chemische Reaktionen zwischen Vorläufergasen auf der Oberfläche des Substrats, um den Film Schicht für Schicht aufzubauen.

Die grundlegende Wahl betrifft nicht nur die Methode, sondern den zugrunde liegenden Mechanismus. Die Entscheidung zwischen einem physikalischen Übertragungsprozess (PVD) und einem chemischen Wachstumsprozess (CVD) ist die wichtigste, da sie die Eigenschaften, die Gleichmäßigkeit und die Kosten des Films bestimmt.

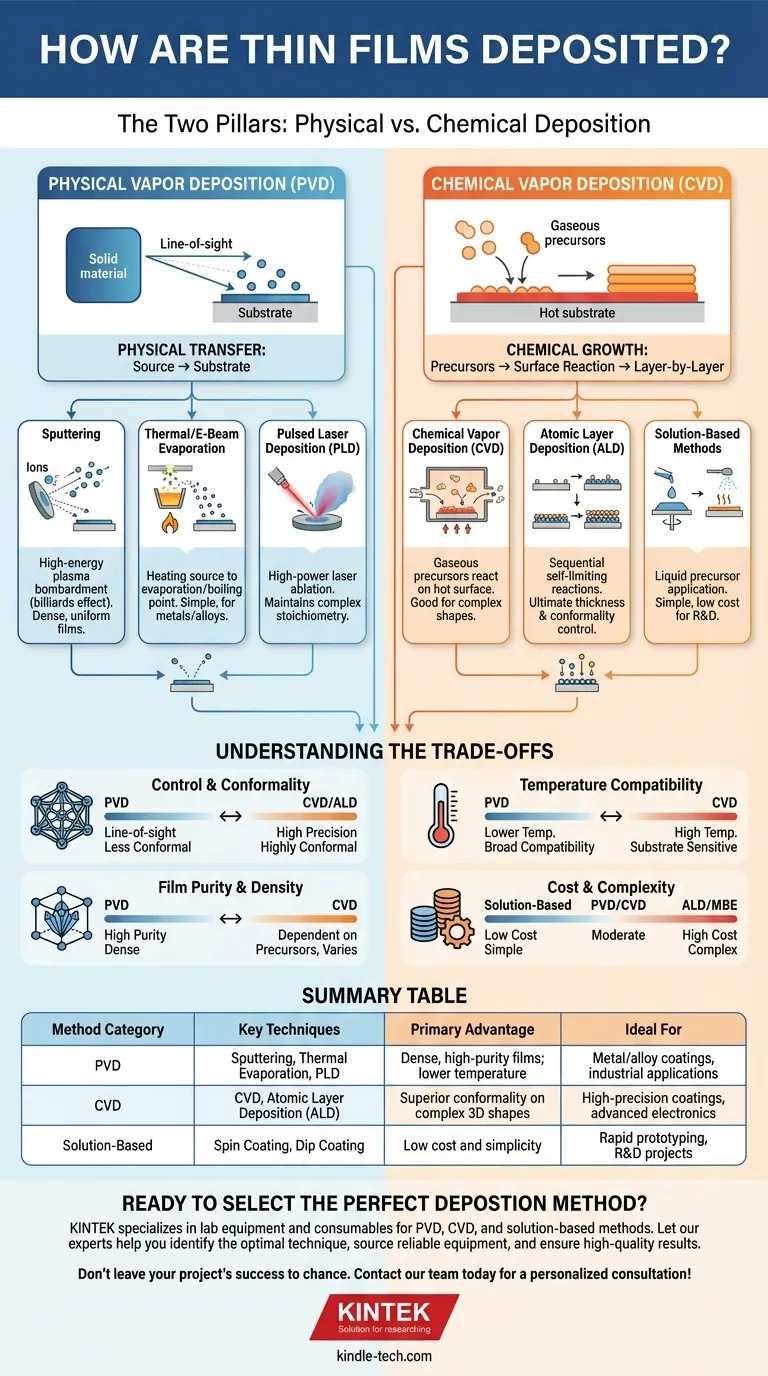

Die beiden Säulen: Physikalische vs. Chemische Abscheidung

Alle Dünnschichtabscheidungsverfahren fallen in eine von zwei Hauptkategorien. Das Verständnis des Unterschieds zwischen ihnen ist der Schlüssel zum Verständnis des gesamten Fachgebiets.

Physikalische Gasphasenabscheidung (PVD): Übertragung des Materials

PVD-Methoden bewegen festes Material von einer Quelle (dem „Target“) auf das Substrat, ohne dessen chemische Zusammensetzung zu verändern. Dies sind oft „Sichtlinienprozesse“, was bedeutet, dass die Atome in einer geraden Linie von der Quelle zu der Oberfläche wandern, die sie beschichten.

Sputtern (Zerstäuben)

Sputtern ist ein äußerst vielseitiges Arbeitspferd unter den PVD-Verfahren. Es verwendet ein energiereiches Plasma (typischerweise aus einem Gas wie Argon), um auf ein Target-Material zu bombardieren.

Diese Bombardierung wirkt wie ein mikroskopisches Billardspiel, das Atome aus dem Target herauslöst. Diese ausgestoßenen Atome wandern dann durch ein Vakuum und lagern sich auf dem Substrat ab, wodurch ein dichter und gleichmäßiger Film entsteht.

Thermische Verdampfung

Dies ist eine der konzeptionell einfachsten Methoden. Das Quellmaterial wird in einer Hochvakuumbkammer erhitzt, bis es zu verdampfen oder zu „kochen“ beginnt.

Diese verdampften Atome wandern durch das Vakuum und kondensieren auf dem kühleren Substrat, ähnlich wie Dampf auf einem kalten Spiegel kondensiert. Eine weiterentwickelte Version, die Elektronenstrahlverdampfung, verwendet einen fokussierten Elektronenstrahl, um Materialien mit sehr hohen Schmelzpunkten zu erhitzen.

Gepulste Laserabscheidung (PLD)

Bei PLD wird ein Hochleistungslaserstrahl auf das Target-Material in der Vakuumkammer fokussiert. Die intensive Energie verdampft oder „abradiert“ augenblicklich eine kleine Menge des Materials und erzeugt eine Plasmawolke.

Diese Plasmawolke dehnt sich vom Target aus und scheidet sich als Dünnschicht auf dem Substrat ab. Diese Methode eignet sich hervorragend zur Erhaltung der komplexen Stöchiometrie von mehrkomponentigen Materialien.

Chemische Methoden: Aufbau des Films

Chemische Abscheidungsmethoden verwenden chemische Reaktionen, um den Film zu erzeugen. Dies ermöglicht oft eine bessere Abdeckung komplexer, nicht ebener Oberflächen.

Chemische Gasphasenabscheidung (CVD)

Bei einem typischen CVD-Prozess wird das Substrat in eine Reaktionskammer gebracht und erhitzt. Anschließend werden Vorläufergase, die die erforderlichen Elemente enthalten, zugeführt.

Diese Gase reagieren auf der heißen Oberfläche des Substrats, bilden den gewünschten festen Film und flüchtige Nebenprodukte, die dann abgepumpt werden.

Atomlagenabscheidung (ALD)

ALD ist eine fortschrittliche Form von CVD, die die ultimative Kontrolle über Filmdicke und Konformität bietet. Sie baut den Film eine einzelne Atomschicht nach der anderen auf.

Der Prozess verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen. Jeder Schritt fügt genau eine Monoschicht eines Materials hinzu, was eine beispiellose Präzision und die Fähigkeit ermöglicht, extrem komplexe 3D-Strukturen perfekt zu beschichten.

Lösungsbasierte Methoden (Sol-Gel, Spin Coating)

Dies sind chemische Techniken in flüssiger Phase, die oft wegen ihrer Einfachheit und geringen Kosten geschätzt werden. Sie beinhalten das Auftragen eines flüssigen Vorläufers – eines Sols oder Gels – auf das Substrat.

Zur Applikation werden Techniken wie Spin Coating (Drehen des Substrats, um die Flüssigkeit zu verteilen), Dip Coating (Eintauchen in die Lösung) oder Spray Pyrolyse verwendet. Der Film wird dann durch Trocknen und thermisches Behandeln des Substrats gebildet, um den Vorläufer in seine endgültige Form zu verfestigen.

Die Abwägungen verstehen

Die Wahl einer Abscheidungsmethode ist eine Frage technischer Kompromisse. Keine einzelne Technik ist für jede Anwendung die beste.

Kontrolle und Konformität

CVD-Prozesse, und insbesondere ALD, eignen sich hervorragend zur Herstellung hochgradig konformer Filme. Das bedeutet, dass sie komplizierte Gräben und 3D-Formen mit hohem Aspektverhältnis gleichmäßig beschichten können. PVD-Methoden sind größtenteils Sichtlinienverfahren und haben Schwierigkeiten, „abgeschattete“ Bereiche zu beschichten.

Temperatur und Substratverträglichkeit

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die chemischen Reaktionen anzutreiben. Dies kann empfindliche Substrate wie Polymere oder bestimmte elektronische Komponenten beschädigen. PVD-Methoden wie Sputtern können oft bei viel niedrigeren Temperaturen durchgeführt werden, was sie breiter kompatibel macht.

Filmreinheit und Dichte

PVD-Methoden, insbesondere Sputtern, sind bekannt für die Herstellung sehr dichter Filme hoher Reinheit. Die Qualität von CVD-Filmen hängt stark von der Reinheit der Vorläufergase und der präzisen Steuerung der Reaktionsbedingungen ab.

Kosten und Komplexität

Lösungsbasierte Methoden sind in der Regel am billigsten und einfachsten und eignen sich daher ideal für Forschung und Entwicklung. Sputtern und thermische Verdampfung stellen für die hochwertige industrielle Fertigung einen moderaten Kostenfaktor dar. ALD und Molekularstrahlepitaxie (MBE), eine PVD-Technik im Ultrahochvakuum, liegen am oberen Ende der Kosten- und Komplexitätsskala und sind für Spitzenanwendungen reserviert.

Die richtige Wahl für Ihr Ziel treffen

Der Haupttreiber Ihrer Anwendung bestimmt die beste Abscheidungsstrategie.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und gleichmäßiger Beschichtung komplexer Formen liegt: Die Atomlagenabscheidung (ALD) ist aufgrund ihrer Kontrolle auf Angström-Ebene, Schicht für Schicht, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dichter, hochwertiger Metall- oder Legierungsfilme für den industriellen Einsatz liegt: Sputtern bietet eine robuste und vielseitige Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Prototypenerstellung oder kostengünstigen Laborexperimenten liegt: Lösungsbasierte Methoden wie Spin Coating oder Dip Coating bieten den einfachsten und zugänglichsten Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum von ultrareinen kristallinen Filmen für fortschrittliche Elektronik oder Forschung liegt: Molekularstrahlepitaxie (MBE) oder ein spezialisiertes CVD-Verfahren sind die Industriestandards.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, über das bloße Kennen der Methoden hinauszugehen und das richtige Werkzeug für Ihre spezifische technische Herausforderung strategisch auszuwählen.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Hauptvorteil | Ideal für |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Thermische Verdampfung, PLD | Dichte, hochreine Filme; niedrigere Temperatur | Metall-/Legierungsbeschichtungen, industrielle Anwendungen |

| Chemische Gasphasenabscheidung (CVD) | CVD, Atomlagenabscheidung (ALD) | Überlegene Konformität auf komplexen 3D-Formen | Hochpräzisionsbeschichtungen, fortschrittliche Elektronik |

| Lösungsbasierte Methoden | Spin Coating, Dip Coating | Geringe Kosten und Einfachheit | Schnelle Prototypenerstellung, F&E-Projekte |

Bereit, die perfekte Abscheidungsmethode für Ihr Projekt auszuwählen?

Die Wahl der richtigen Dünnschichtabscheidungstechnik ist entscheidend, um die Filmeigenschaften, die Gleichmäßigkeit und die Kosteneffizienz zu erreichen, die Ihr Projekt erfordert. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie für Ihren Erfolg benötigen, unabhängig davon, ob Sie mit PVD, CVD oder lösungsmittelbasierten Methoden arbeiten.

Lassen Sie sich von unseren Experten helfen:

- Die optimale Technik für Ihr spezifisches Material und Substrat zu identifizieren.

- Zuverlässige Ausrüstung für Sputtern, Verdampfung, ALD und mehr zu beschaffen.

- Sicherzustellen, dass Ihr Labor für qualitativ hochwertige, reproduzierbare Ergebnisse ausgestattet ist.

Überlassen Sie den Erfolg Ihres Projekts nicht dem Zufall. Kontaktieren Sie noch heute unser Team für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die CVD-Methode für synthetische Diamanten? Präzise Labordiamanten aus Gas züchten

- Was ist chemische Gasphasenabscheidung? Ein Leitfaden zur Abscheidung von Hochleistungs-Dünnschichten

- Was ist AC-Sputtern? Ein Leitfaden zur Abscheidung auf Isoliermaterialien

- Welche Arten von prozessinduzierten Schäden treten während der Abscheidung auf? Beherrschen von Risiken bei der fortschrittlichen Dünnschichtherstellung

- Was bedeutet CVD-beschichtet? Ein Leitfaden für überragende Verschleißfestigkeit bei komplexen Teilen

- Was ist das Prinzip der CVD-Methode? Beherrschung der Abscheidung dünner Schichten auf atomarer Ebene

- Warum ist Vakuum für die Dünnschichtabscheidung erforderlich? Um Reinheit, Gleichmäßigkeit und Kontrolle zu erreichen

- Welche Rolle spielt die Ar+-Ionen-Sputterreinigung vor der Abscheidung von Al-Zr-Dünnschichten? Steigerung der Haftfestigkeit der Beschichtung