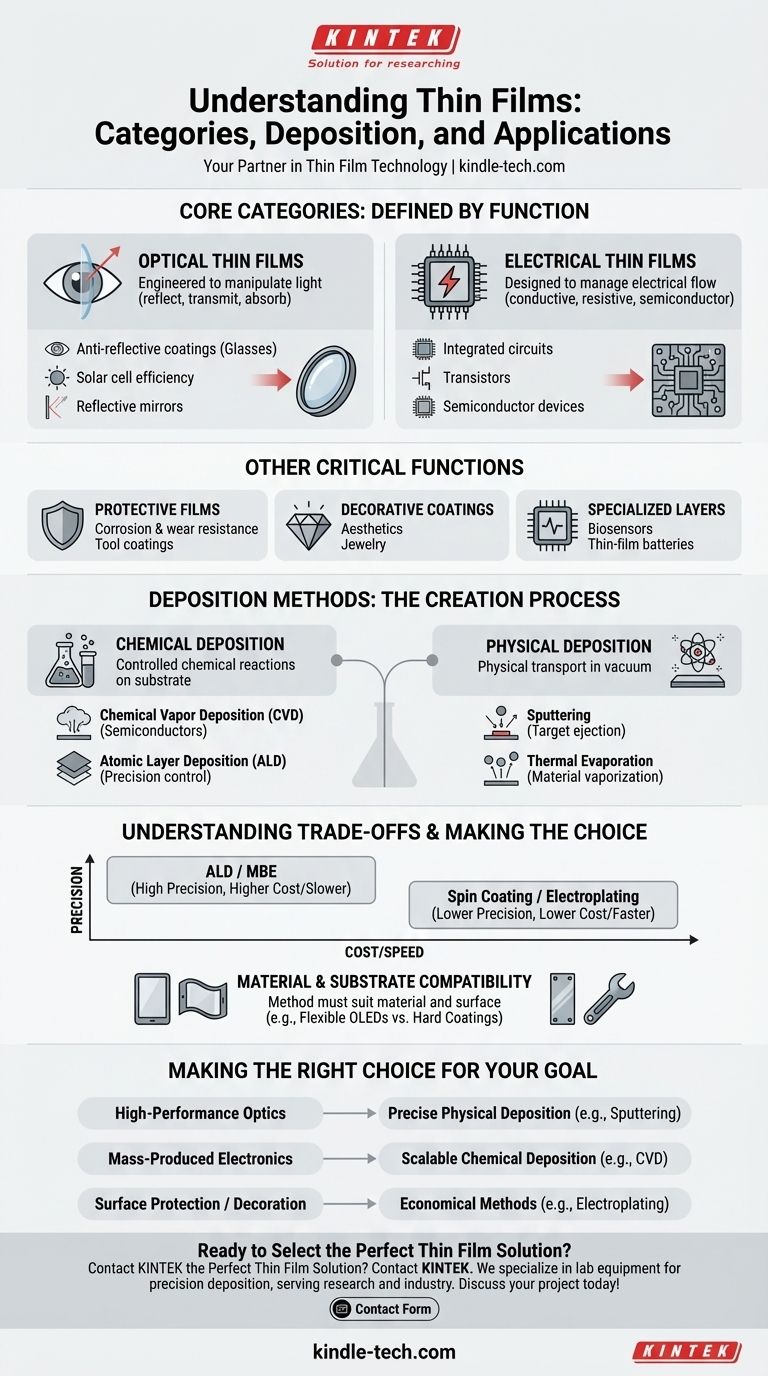

Im Grunde werden Dünnschichten typischerweise nach ihrer Hauptfunktion kategorisiert. Obwohl unzählige Materialien verwendet werden können, sind die beiden häufigsten Klassifizierungen optische Dünnschichten, die zur Beeinflussung von Licht entwickelt wurden, und elektrische Dünnschichten, die zur Steuerung des Stromflusses konstruiert sind.

Die „Art“ einer Dünnschicht wird weniger durch ihre Materialzusammensetzung als vielmehr durch ihren beabsichtigten Zweck definiert. Zu verstehen, ob Sie Licht, Elektrizität oder physikalische Eigenschaften kontrollieren müssen, ist der erste Schritt bei der Navigation durch diese Technologie.

Funktionale Kategorien: Die primäre Unterscheidung

Die grundlegendste Art, Dünnschichten zu unterscheiden, besteht darin, was sie leisten sollen. Diese funktionale Unterscheidung bestimmt die Materialauswahl, die Abscheideverfahren und die endgültige Anwendung.

Optische Dünnschichten

Diese Schichten sind so konstruiert, dass sie mit Licht wechselwirken. Ihr Zweck ist es, die Art und Weise zu verändern, wie eine Oberfläche verschiedene Wellenlängen reflektiert, durchlässt oder absorbiert.

Die Anwendungen sind weit verbreitet und umfassen Antireflexionsbeschichtungen auf Brillengläsern, reflektierende Schichten in Spiegeln und spezielle Beschichtungen auf Solarzellen, um die Lichtabsorption zu maximieren.

Elektrische Dünnschichten

Diese Kategorie konzentriert sich auf die Steuerung elektrischer Eigenschaften. Diese Schichten können so konzipiert werden, dass sie hochleitfähig, hochwiderstandsfähig (isolierend) sind oder spezifische Halbleitereigenschaften aufweisen.

Sie bilden die Grundlage der modernen Elektronik und werden zur Herstellung der komplizierten Schichten in integrierten Schaltkreisen, Transistoren und anderen Halbleiterbauelementen verwendet.

Weitere wichtige Kategorien

Obwohl optische und elektrische die breitesten Klassifizierungen sind, werden viele Dünnschichten nach anderen wesentlichen Funktionen kategorisiert.

Dazu gehören Schutzschichten für Korrosions- und Verschleißfestigkeit auf Werkzeugen, dekorative Beschichtungen auf Schmuck und spezielle Schichten für Biosensoren oder Dünnschichtbatterien.

Wie Dünnschichten hergestellt werden: Ein Blick auf die Abscheidung

Die Eigenschaften einer Dünnschicht sind untrennbar mit ihrer Herstellung verbunden. Der Prozess, bekannt als Abscheidung (Deposition), beinhaltet das schichtweise Auftragen eines Materials auf ein Substrat, manchmal bis auf eine einzige Atomschicht.

Chemische Abscheidung

Diese Methoden verwenden kontrollierte chemische Reaktionen, um den Film auf einer Oberfläche aufzubauen. Die Ausgangsmaterialien reagieren miteinander, um die gewünschte Verbindung zu bilden, die sich dann auf dem Substrat abscheidet.

Zu den gängigen Techniken gehören die Chemical Vapor Deposition (CVD), die in der Halbleiterindustrie weit verbreitet ist, und die Atomic Layer Deposition (ALD), die eine außergewöhnlich präzise Kontrolle bietet.

Physikalische Abscheidung

Diese Methoden verwenden physikalische oder mechanische Mittel, um das Schichtmaterial auf das Substrat zu transportieren. Dies geschieht oft in einer Vak uumumgebung.

Wichtige Beispiele sind das Sputtern, bei dem Atome von einem Target-Material abgeschossen werden, und die thermische Verdampfung, bei der ein Material erhitzt wird, bis es verdampft und sich auf dem Substrat niederschlägt.

Die Abwägungen verstehen

Die Wahl des Abscheidungsverfahrens ist eine kritische Entscheidung mit erheblichen Kompromissen. Es gibt keine einzige „beste“ Methode; die ideale Wahl hängt vollständig vom gewünschten Ergebnis und den Rahmenbedingungen ab.

Präzision vs. Kosten

Methoden wie die Atomic Layer Deposition (ALD) und die Molecular Beam Epitaxy (MBE) bieten eine beispiellose Präzision und ermöglichen den Aufbau von Schichten Schicht für Schicht auf atomarer Ebene. Diese Kontrolle geht jedoch mit Geschwindigkeit und Kosten einher.

Umgekehrt können Methoden wie Spin Coating oder Galvanisieren (Electroplating) für größere Flächen viel schneller und kostengünstiger sein, bieten aber weniger Kontrolle über die Struktur und Dicke der Schicht.

Material- und Substratverträglichkeit

Nicht alle Methoden funktionieren für alle Materialien. Die gewählte Technik muss sowohl mit dem abzuscheidenden Material als auch mit dem Substrat, auf das es aufgebracht wird, kompatibel sein.

Beispielsweise erfordert die Abscheidung von Polymerverbindungen für flexible OLED-Displays andere Methoden und Bedingungen als die Herstellung harter, verschleißfester Beschichtungen auf Metallwerkzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Dünnschichttechnologie beginnt mit der klaren Definition Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähiger Optik liegt: Sie benötigen wahrscheinlich präzise physikalische Abscheidungsmethoden wie Sputtern oder Verdampfung, um spezifische Mehrschichtstrukturen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion von Elektronik liegt: Skalierbare chemische Abscheidungsmethoden wie CVD sind der Industriestandard für die Erstellung der komplexen Schichten in Halbleiterbauelementen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz oder Dekoration liegt: Wirtschaftlichere und robustere Methoden wie Galvanisieren oder Sputtern sind oft die praktischste Wahl.

Letztendlich ist die Navigation in der Welt der Dünnschichten ein Prozess, bei dem eine bestimmte Funktion mit der effektivsten Herstellungsmethode für die jeweilige Aufgabe abgeglichen wird.

Zusammenfassungstabelle:

| Kategorie | Hauptfunktion | Häufige Anwendungen |

|---|---|---|

| Optische Dünnschichten | Licht beeinflussen (reflektieren, durchlassen, absorbieren) | Antireflexionsbeschichtungen, Solarzellen, Spiegel |

| Elektrische Dünnschichten | Elektrischen Fluss steuern (leitend, resistiv, Halbleiter) | Integrierte Schaltkreise, Transistoren, Halbleiterbauelemente |

| Schutz-/Dekorative Schichten | Korrosion/Verschleiß widerstehen oder das Aussehen verbessern | Werkzeugbeschichtungen, Schmuck, Biosensoren |

Bereit, die perfekte Dünnschichtlösung für Ihre Anwendung auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und bedient Forschungs- und Industrielabore. Egal, ob Sie optische Beschichtungen, Halbleiterschichten oder Schutzfilme benötigen, unsere Expertise gewährleistet Präzision und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung