Im Wesentlichen werden Dünnschichten nicht nur in Halbleitern verwendet; sie sind die Halbleiter. Die gesamte Architektur eines modernen Mikrochips, von seinen Leitungen bis zu seinen Schaltern, wird durch akribisches Abscheiden und Ätzen einer Abfolge dieser ultradünnen Materialschichten aufgebaut. Sie erfüllen jede kritische Funktion und dienen als leitende, isolierende und aktive halbleitende Schichten, um komplexe integrierte Schaltungen zu erzeugen.

Das Kernprinzip, das man verstehen muss, ist, dass die Halbleiterfertigung im Grunde die Kunst des Stapelns und Strukturierens von Dünnschichten ist. Jede Schicht ist eine eigenständige Lage, oft nur Atome dick, mit einer spezifischen elektrischen oder physikalischen Aufgabe – Strom zu leiten, ihn zu blockieren oder ihn ein- und auszuschalten –, die zusammen die Milliarden von Transistoren bilden, die unsere Geräte antreiben.

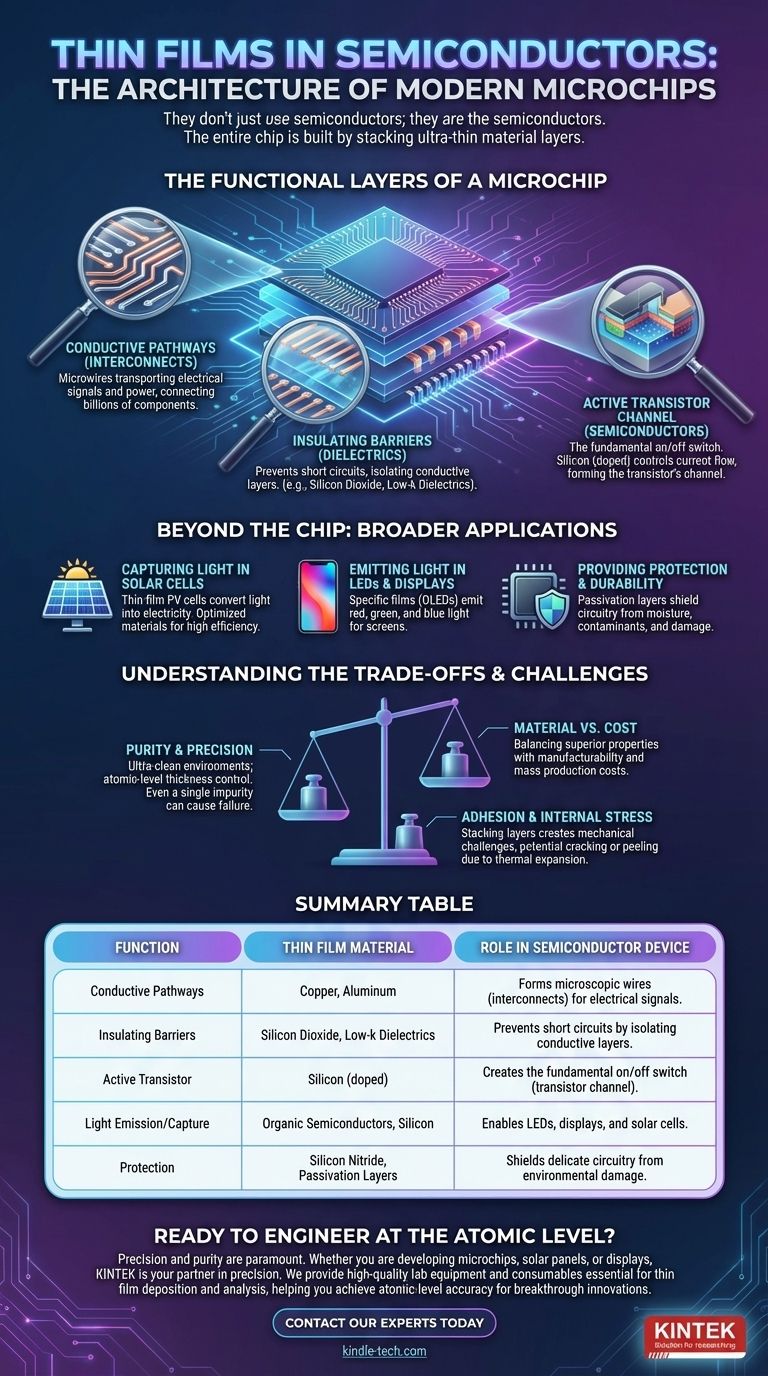

Die Funktionsschichten eines Mikrochips

Um zu verstehen, wie Dünnschichten in Halbleitern funktionieren, ist es am besten, sie nach der spezifischen Rolle zu betrachten, die jede Schicht spielt. Ein moderner Prozessor ist eine dreidimensionale Stadt von Schaltkreisen, die Schicht für Schicht aufgebaut ist.

Als leitende Bahnen (Verbindungen)

Die Transistoren auf einem Chip müssen miteinander verdrahtet werden. Dies wird durch das Abscheiden einer Dünnschicht aus einem leitfähigen Metall, typischerweise Kupfer oder Aluminium, erreicht.

Diese metallischen Schichten fungieren als mikroskopisch kleine „Drähte“ und „Autobahnen“, die elektrische Signale und Energie durch den integrierten Schaltkreis transportieren und Milliarden einzelner Komponenten verbinden.

Als isolierende Barrieren (Dielektrika)

Um zu verhindern, dass das immense Netzwerk leitender Bahnen einen Kurzschluss verursacht, müssen sie elektrisch voneinander isoliert werden. Dies ist die Aufgabe von dielektrischen Dünnschichten.

Materialien wie Siliziumdioxid oder fortschrittlichere „Low-k“-Dielektrika werden zwischen den leitfähigen Schichten abgeschieden. Sie wirken als Isolatoren und stellen sicher, dass elektrische Signale auf ihren vorgesehenen Wegen bleiben.

Als aktiver Transistorkanal (Halbleiter)

Dies ist das Herzstück des Geräts. Der aktive, schaltende Teil eines Transistors besteht selbst aus einer Dünnschicht aus Halbleitermaterial, am häufigsten Silizium.

Durch das Einbringen von Verunreinigungen in die Siliziumschicht in einem Prozess namens Dotierung erzeugen Ingenieure Bereiche, die das Gate, die Source und die Drain des Transistors bilden. Das Anlegen einer Spannung an die Dünnschicht des Gates steuert den Stromfluss durch den Kanal und erzeugt den grundlegenden Ein/Aus-Schalter der digitalen Logik.

Jenseits des Chips: Breitere Halbleiteranwendungen

Die gleichen Prinzipien der Nutzung von Dünnschichten zur Steuerung von Elektronen und Licht erstrecken sich auf viele andere Halbleiterbauelemente jenseits von Mikroprozessoren.

Lichtaufnahme in Solarzellen

Dünnschicht-Photovoltaikzellen sind ein Paradebeispiel. Schichten von Halbleitermaterialien werden auf ein Substrat wie Glas oder Kunststoff abgeschieden.

Wenn Licht auf diese Schichten trifft, regt es Elektronen an und erzeugt einen elektrischen Strom. Die Wahl des Materials und die Dicke der Schichten werden optimiert, um die maximale Lichtenergie einzufangen.

Lichtemission in LEDs und Displays

In organischen Leuchtdioden (OLEDs) und anderen modernen Displays werden spezifische Dünnschichten aufgrund ihrer Fähigkeit ausgewählt, Licht zu emittieren, wenn Strom durch sie fließt.

Durch das Stapeln verschiedener organischer oder halbleitender Schichten können Hersteller das rote, grüne und blaue Licht erzeugen, das erforderlich ist, um lebendige, vollfarbige Bilder auf unseren Telefon- und Fernsehbildschirmen darzustellen.

Schutz und Haltbarkeit

Schließlich wird das fertige Halbleiterbauelement oft mit einer Schutzschicht überzogen. Diese letzte Schicht, bekannt als Passivierungsschicht, schirmt die empfindliche interne Schaltung vor Feuchtigkeit, Verunreinigungen und physischen Schäden ab und gewährleistet so Zuverlässigkeit und Langlebigkeit.

Verständnis der Kompromisse und Herausforderungen

Die erforderliche Präzision bei der Dünnschichtabscheidung ist erstaunlich, und jede Entscheidung beinhaltet erhebliche technische Kompromisse.

Die Herausforderung von Reinheit und Präzision

Der Abscheidungsprozess, ob physikalisch (PVD) oder chemisch (CVD), muss in einer ultrasauberen Umgebung durchgeführt werden. Ein einziger mikroskopisch kleiner Staubpartikel oder eine atomare Verunreinigung in einer Schicht kann einen Chip im Wert von Milliarden nutzlos machen.

Die Dicke jeder Schicht muss mit atomarer Genauigkeit gesteuert werden, um sicherzustellen, dass das Gerät wie vorgesehen funktioniert.

Materialeigenschaften versus Kosten

Die Wahl des Materials für jede Schicht ist ein ständiger Abwägungsprozess. Ein exotisches Metall mag eine überlegene Leitfähigkeit bieten, aber seine Kosten oder die Schwierigkeit der Abscheidung könnten es für die Massenproduktion unpraktisch machen.

Ingenieure müssen die Leistungsvorteile eines Materials ständig gegen seine Herstellbarkeit und Kosten abwägen, insbesondere bei Unterhaltungselektronik oder großflächigen Geräten wie Solarmodulen.

Haftung und innere Spannungen

Das Stapeln von Dutzenden oder sogar Hunderten verschiedener Materialschichten schafft immense mechanische Herausforderungen. Jede Schicht muss perfekt an der darunter liegenden haften.

Darüber hinaus können Unterschiede darin, wie Materialien sich bei Hitze ausdehnen und zusammenziehen, innere Spannungen erzeugen, die dazu führen können, dass Schichten reißen oder sich ablösen, was zum Ausfall des Geräts führt.

Wie Sie dies auf Ihr Ziel anwenden

Ihr Fokus bestimmt, welcher Aspekt der Dünnschichttechnologie am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Rechenleistung liegt (CPUs, GPUs): Der Schlüssel liegt in der Verwendung von ultrareinen Siliziumschichten und fortschrittlichen Low-k-Dielektrikumsmaterialien, um mehr Transistoren auf kleinerem Raum unterzubringen und sie schneller laufen zu lassen.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt (Solarpaneele): Die Priorität liegt in der Entwicklung von Dünnschichtmaterialien mit hoher photovoltaischer Effizienz, die kostengünstig über sehr große Flächen abgeschieden werden können.

- Wenn Ihr Hauptaugenmerk auf der Displaytechnologie liegt (OLEDs): Das Ziel ist die Entwicklung neuartiger organischer Dünnschichten, die helles, effizientes Licht erzeugen und auf flexible Substrate aufgebracht werden können.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit und Haltbarkeit des Geräts liegt: Sie werden sich auf die Eigenschaften von Passivierungsschichten und Schutzbeschichtungen konzentrieren, die Korrosion, Verschleiß und Umweltbelastungen widerstehen.

Letztendlich bedeutet die Beherrschung der Dünnschichttechnologie, die Fähigkeit zu beherrschen, Materie auf atomarer Ebene zu konstruieren – eine Fähigkeit, die die gesamte digitale Welt untermauert.

Zusammenfassungstabelle:

| Funktion | Dünnschichtmaterial | Rolle im Halbleiterbauelement |

|---|---|---|

| Leitende Bahnen | Kupfer, Aluminium | Bildet mikroskopische Drähte (Verbindungen) für elektrische Signale. |

| Isolierende Barrieren | Siliziumdioxid, Low-k-Dielektrika | Verhindert Kurzschlüsse durch Isolierung leitfähiger Schichten. |

| Aktiver Transistor | Silizium (dotiert) | Erzeugt den grundlegenden Ein/Aus-Schalter (Transistorkanal). |

| Lichtemission/-aufnahme | Organische Halbleiter, Silizium | Ermöglicht LEDs, Displays und Solarzellen. |

| Schutz | Siliziumnitrid, Passivierungsschichten | Schirmt empfindliche Schaltungen vor Umweltschäden ab. |

Bereit für die Konstruktion auf atomarer Ebene?

Die Präzision und Reinheit Ihrer Dünnschichten sind für die Leistung Ihres Geräts von größter Bedeutung. Ob Sie fortschrittliche Mikrochips, hocheffiziente Solarpaneele oder Displays der nächsten Generation entwickeln, KINTEK ist Ihr Partner für Präzision.

Wir sind spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für Forschung, Entwicklung und Qualitätskontrolle bei der Dünnschichtabscheidung und -analyse unerlässlich sind. Unsere Lösungen helfen Ihnen, die für bahnbrechende Innovationen erforderliche Genauigkeit auf atomarer Ebene zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr spezifisches Halbleiter- oder Materialforschungsprojekt unterstützen können. Lassen Sie uns gemeinsam die Zukunft gestalten.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen