Die definitive Methode zur Reinigung eines Teils vor der Physical Vapor Deposition (PVD) ist ein mehrstufiger Prozess, der sich auf die Ultraschallreinigung mit speziellen Reinigungsmitteln konzentriert, gefolgt von gründlichem Spülen und kontrolliertem Trocknen. Dies ist keine einfache Wäsche; es ist ein akribisches Oberflächenvorbereitungsprozedere, das darauf ausgelegt ist, alle Öle, Fette, Fingerabdrücke und mikroskopisch kleinen Partikel zu entfernen, die sonst zum Versagen der Beschichtung führen würden.

Die Kernherausforderung besteht nicht nur darin, eine Oberfläche sauber aussehen zu lassen, sondern ein atomar reines Substrat zu erreichen. PVD findet in einem Hochvakuum statt, wo selbst ein einziger Fingerabdruck verdampfen und den gesamten Prozess kontaminieren kann, was eine schlechte Haftung und ein fehlerhaftes Finish garantiert.

Warum „Sauber“ für PVD ein anderer Standard ist

PVD ist ein Prozess der atomaren Abscheidung. Verdampftes Beschichtungsmaterial bewegt sich in einem nahezu perfekten Vakuum und kondensiert auf Ihrem Teil, wodurch ein dünner, haltbarer Film entsteht. Die Qualität dieser Bindung hängt vollständig von der Reinheit der Substratoberfläche ab.

Das Problem mit Verunreinigungen

Jedes Fremdpartikel – sei es Öl, Staub oder Rückstände eines Fingerabdrucks – wirkt als Barriere. Es verhindert, dass das Beschichtungsmaterial direkt an das Substrat bindet.

Diese mikroskopische Trennung ist die Hauptursache für die meisten PVD-Beschichtungsfehler, einschließlich schlechter Haftung, Abblättern, Verfärbungen und reduzierter Haltbarkeit.

Die Herausforderung der Vakuumkammer

Die PVD-Prozesskammer ist eine Hochvakuumanlage. Unter diesem niedrigen Druck können Restverunreinigungen wie Wasser, Öle oder Lösungsmittel „ausgasen“, was bedeutet, dass sie zu Dampf werden.

Dieser fehlerhafte Dampf kontaminiert die gesamte Kammer, stört den kontrollierten Abscheidungsprozess und kann nicht nur ein Teil, sondern die gesamte Charge ruinieren.

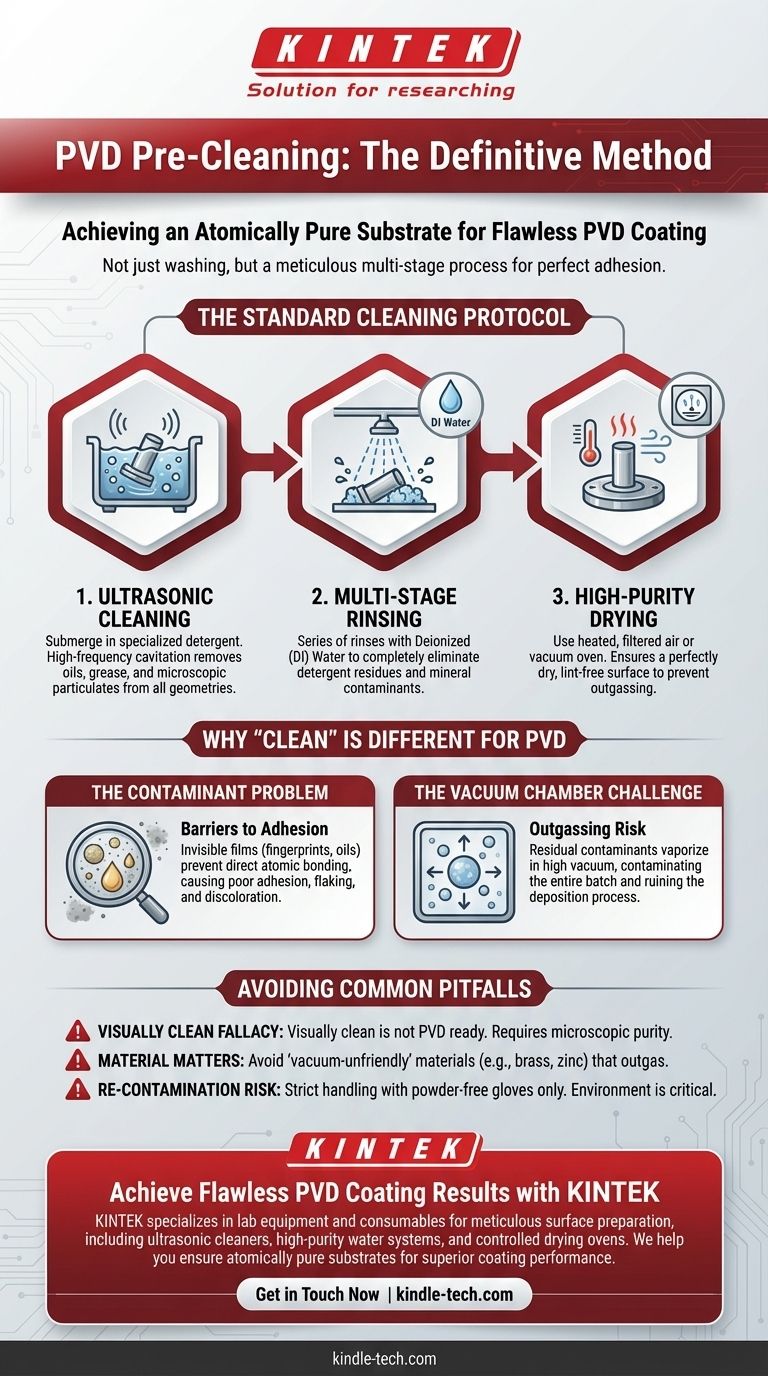

Das Standard-Reinigungsprotokoll

Um eine PVD-taugliche Oberfläche zu erhalten, ist ein systematisches, mehrstufiges Protokoll erforderlich. Das Überspringen oder Übereilen einer Stufe beeinträchtigt das Endergebnis.

Schritt 1: Ultraschallreinigung

Der Eckpfeiler der Vorbereitung vor der PVD ist die Ultraschallreinigung. Das Teil wird in einen Tank mit einer speziellen, umweltfreundlichen Reinigungsmittellösung getaucht.

Hochfrequente Schallwellen erzeugen und lassen Millionen mikroskopischer Blasen in der Flüssigkeit kollabieren. Dieser Prozess, Kavitation genannt, erzeugt eine sanfte, aber kraftvolle Schrubbwirkung, die Verunreinigungen selbst aus den komplexesten Geometrien und mikroskopischen Oberflächenporen löst.

Schritt 2: Mehrstufiges Spülen

Nach dem Reinigungsmittelbad müssen alle Reinigungsmittel vollständig entfernt werden. Dies geschieht typischerweise durch eine Reihe von Spülstufen.

Die Verwendung von deionisiertem (DI) Wasser ist für die letzten Spülgänge von entscheidender Bedeutung. Leitungswasser enthält gelöste Mineralien, die Flecken und Rückstände auf der Oberfläche hinterlassen, welche selbst Verunreinigungen darstellen.

Schritt 3: Hochreine Trocknung

Der letzte Schritt besteht darin, das Teil vollständig zu trocknen, ohne neue Verunreinigungen einzubringen. Das Abwischen mit einem Tuch ist inakzeptabel, da es Fasern zurücklässt.

Geeignete Methoden umfassen das Trocknen mit erwärmter, gefilterter Luft oder das Platzieren der Teile in einem Vakuumofen. Das Ziel ist eine vollkommen trockene Oberfläche, da verbleibende Feuchtigkeit in der PVD-Kammer ausgasen würde. Einmal gereinigt, dürfen Teile nur noch mit sauberen, puderfreien Handschuhen gehandhabt werden.

Die Fallstricke verstehen

Der Erfolg liegt darin, häufige Fehler zu vermeiden, die geringfügig erscheinen, aber schwerwiegende Folgen für die Beschichtung haben.

Der Trugschluss der „sichtbaren Sauberkeit“

Ein Teil, das für das bloße Auge sauber aussieht, ist nicht unbedingt sauber genug für PVD. Unsichtbare Filme von der Handhabung (Fingerabdrücke) oder Restschmierstoffe sind Hauptursachen für Fehler. Der Prozess erfordert eine chemisch und mikroskopisch reine Oberfläche.

Die Materialauswahl ist entscheidend

Einige Materialien sind von Natur aus „vakuumunfreundlich“ und für PVD ungeeignet. Materialien wie Messing und bestimmte verzinkte Metalle enthalten flüchtige Elemente (z. B. Zink).

Diese Elemente können sich unter der Hitze und dem Vakuum des PVD-Prozesses verflüchtigen, die Abscheidung stören und zu schlechten Ergebnissen führen. Verifizieren Sie immer, dass Ihr Substratmaterial mit PVD kompatibel ist.

Wiederverunreinigung nach der Reinigung

Die Umgebung zwischen der Reinigungslinie und der Beschichtungskammer ist eine kritische Risikozone. Ein perfekt gereinigtes Teil kann sofort durch einen Fingerabdruck, Staub in der Luft oder Kontakt mit einer schmutzigen Oberfläche wieder verunreinigt werden. Strikte Handhabungsprotokolle sind unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Intensität Ihres Reinigungsprotokolls sollte Ihren Qualitätsanforderungen entsprechen.

- Wenn Ihr Hauptaugenmerk auf der ästhetischen Qualität liegt: Eine akribische Reinigung ist nicht verhandelbar, da selbst der kleinste Oberflächenfehler durch Staubpartikel oder Fingerabdrücke im endgültigen Beschichtungsfinish sichtbar wird.

- Wenn Ihr Hauptaugenmerk auf der Funktionsleistung liegt: Die vollständige Entfernung aller organischen Filme (Öle, Fett) durch Ultraschallreinigung ist von größter Bedeutung, um maximale Haftung für Verschleißfestigkeit oder Korrosionsschutz zu gewährleisten.

- Wenn Sie ein Produkt für PVD entwerfen: Wählen Sie von Anfang an ein „vakuumfreundliches“ Material wie Edelstahl, Titan oder korrekt plattierte Metalle, um Ausgasungsprobleme zu vermeiden.

Letztendlich ist die Oberflächenvorbereitung nicht nur ein vorbereitender Schritt; sie ist das grundlegende Prinzip, das den Erfolg Ihrer PVD-Beschichtung garantiert.

Zusammenfassungstabelle:

| Reinigungsstufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Ultraschallreinigung | In spezielles Reinigungsmittel eintauchen | Entfernung von Ölen, Fetten und mikroskopischen Partikeln durch Kavitation |

| 2. Spülen | Mehrstufiges Spülen mit deionisiertem (DI) Wasser | Beseitigung aller Reinigungsmittelrückstände und mineralischen Verunreinigungen |

| 3. Trocknen | Verwendung von erwärmter, gefilterter Luft oder einem Vakuumofen | Verhinderung des Ausgasens durch Gewährleistung einer vollkommen trockenen, fusselfreien Oberfläche |

| Handhabung | Ausschließlich puderfreie Handschuhe verwenden | Vermeidung von Wiederverunreinigung durch Fingerabdrücke und Staub in der Luft |

Erzielen Sie makellose PVD-Beschichtungsergebnisse mit KINTEK

Lassen Sie nicht zu, dass eine unsachgemäße Reinigung die Haftung, das Aussehen oder die Haltbarkeit Ihrer Beschichtung beeinträchtigt. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die für eine akribische Oberflächenvorbereitung unerlässlich sind. Unsere Ultraschallreinigungsgeräte, hochreinen Wassersysteme und kontrollierten Trockenöfen sind darauf ausgelegt, die strengen Anforderungen für eine erfolgreiche PVD-Beschichtung zu erfüllen.

Wir helfen Laboren und Herstellern sicherzustellen, dass ihre Substrate atomar rein und vakuumtauglich sind, was jedes Mal eine überlegene Beschichtungsleistung garantiert.

Kontaktieren Sie uns noch heute, um Ihre spezifischen PVD-Vorbereitungsanforderungen zu besprechen, und lassen Sie sich von unseren Experten beim Aufbau eines zuverlässigen Reinigungsprotokolls unterstützen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen