Die Abscheidung einer Dünnschicht ist ein Prozess, bei dem eine Materialschicht, deren Dicke von wenigen Nanometern bis zu mehreren Mikrometern reicht, auf eine Oberfläche oder ein „Substrat“ aufgebracht wird. Die Methoden hierfür lassen sich grob in zwei grundlegende Kategorien unterteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Diese beiden Familien umfassen eine Reihe von Techniken, vom Sputtern und Verdampfen bis hin zu chemischen Reaktionen auf atomarer Ebene.

Die zentrale Entscheidung bei der Dünnschichtabscheidung ist nicht nur, welche Methode zu verwenden ist, sondern warum. Die Wahl zwischen einem physikalischen Prozess (PVD) und einem chemischen (CVD) wird ausschließlich durch die spezifischen Anforderungen Ihrer Anwendung an Filmreinheit, Konformität, Temperaturtoleranz und Präzision bestimmt.

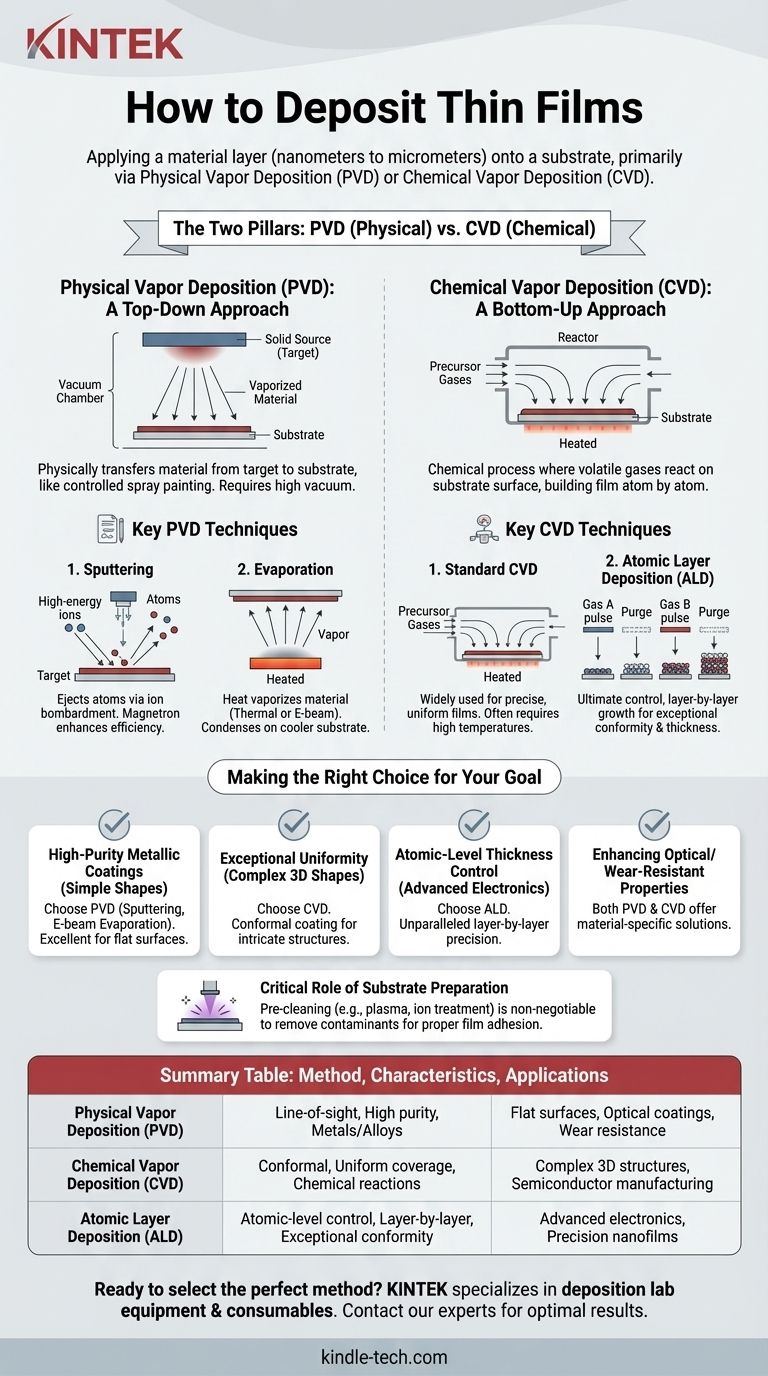

Die zwei Säulen der Abscheidung: PVD vs. CVD

Das Verständnis des grundlegenden Unterschieds zwischen physikalischer und chemischer Abscheidung ist der erste Schritt zur Auswahl der richtigen Technik. Sie repräsentieren zwei unterschiedliche Philosophien für den Aufbau eines Films auf einem Substrat.

Physikalische Gasphasenabscheidung (PVD): Ein „Top-Down“-Ansatz

PVD-Methoden beinhalten die physikalische Übertragung von Material von einer festen Quelle (einem sogenannten „Target“) auf das Substrat innerhalb einer Vakuumkammer. Stellen Sie sich dies als eine hochkontrollierte Form des Spritzlackierens auf molekularer Ebene vor.

Das Material wird vom Target verdampft und bewegt sich in einer geraden Linie, wobei es auf dem Substrat kondensiert.

Wichtige PVD-Techniken

Sputtern ist ein Prozess, bei dem ein Target mit hochenergetischen Ionen (typischerweise aus einem Gas wie Argon) bombardiert wird. Diese Kollision stößt Atome vom Target ab oder „sputtert“ sie, die sich dann auf dem Substrat abscheiden. Das Magnetronsputtern verwendet starke Magnete, um die Effizienz dieses Prozesses zu verbessern.

Verdampfung beinhaltet das Erhitzen eines Materials in einem Hochvakuum, bis es verdampft. Der Dampf steigt dann auf und kondensiert auf dem kühleren Substrat. Dies kann durch thermische Erhitzung (thermische Verdampfung) oder durch einen fokussierten Elektronenstrahl (Elektronenstrahlverdampfung) erfolgen.

Chemische Gasphasenabscheidung (CVD): Ein „Bottom-Up“-Ansatz

CVD ist ein chemischer Prozess, bei dem das Substrat einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der Substratoberfläche und erzeugen den gewünschten festen Film.

Dies ähnelt weniger dem Sprühen und mehr dem Aufbau einer Struktur Atom für Atom unter Verwendung kontrollierter chemischer Reaktionen.

Wichtige CVD-Techniken

Standard-CVD wird in der Halbleiterindustrie häufig eingesetzt, da es hochpräzise und gleichmäßige Filme erzeugen kann. Es erfordert oft hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche anzutreiben.

Atomlagenabscheidung (ALD) ist eine fortschrittliche Form der CVD, die ultimative Kontrolle bietet. Sie verwendet eine Abfolge selbstlimitierender chemischer Reaktionen, um jeweils eine einzelne Atomlage abzuscheiden. Dieser Schicht-für-Schicht-Ansatz erzeugt Filme mit außergewöhnlicher Konformität und Dickenkontrolle.

Die Kompromisse verstehen

Weder PVD noch CVD ist universell überlegen. Die optimale Wahl ist eine Funktion des Materials, des Substrats und des gewünschten Ergebnisses.

Wann PVD wählen?

PVD wird oft für die Abscheidung hochreiner Beschichtungen aus Metallen, Legierungen und bestimmten Keramiken bevorzugt. Da es sich um einen Line-of-Sight-Prozess handelt, eignet es sich hervorragend zum Beschichten flacher Oberflächen.

Techniken wie das Sputtern sind äußerst vielseitig und können eine Vielzahl von Materialien abscheiden, einschließlich solcher mit sehr hohen Schmelzpunkten, die schwer zu verdampfen sind.

Wann CVD wählen?

CVD zeichnet sich dort aus, wo Gleichmäßigkeit und Konformität entscheidend sind. Da die Prekursor-Gase um komplexe Formen fließen können, kann CVD komplizierte 3D-Strukturen und Gräben gleichmäßig beschichten, womit PVD Schwierigkeiten hat.

Aus diesem Grund sind CVD und sein Subtyp ALD in der modernen Halbleiterfertigung dominant, wo eine makellose Abdeckung komplexer Transistorarchitekturen unerlässlich ist.

Die entscheidende Rolle der Substratvorbereitung

Keine Abscheidungstechnik wird auf einer kontaminierten Oberfläche erfolgreich sein. Die Vorreinigung ist ein unverzichtbarer Schritt, um eine ordnungsgemäße Filmhaftung und -qualität zu gewährleisten.

Methoden wie Plasmabehandlung oder Ionenquellenreinigung werden verwendet, um mikroskopische Verunreinigungen wie Kohlenwasserstoffe, Feuchtigkeit oder unerwünschte native Oxidschichten vom Substrat zu entfernen, kurz bevor es in die Abscheidungskammer gelangt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die Technologie. Treffen Sie Ihre Entscheidung basierend auf der primären Anforderung, die Sie erfüllen müssen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metallbeschichtungen auf einer einfachen Oberfläche liegt: PVD-Methoden wie Sputtern oder Elektronenstrahlverdampfung sind Ihre direkteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Gleichmäßigkeit bei komplexen 3D-Formen liegt: CVD ist überlegen aufgrund seiner Fähigkeit, alle Oberflächen konform zu beschichten.

- Wenn Ihr Hauptaugenmerk auf der Dickenkontrolle auf atomarer Ebene für fortschrittliche Elektronik liegt: Die Atomlagenabscheidung (ALD), eine präzise Art der CVD, bietet eine unvergleichliche, Schicht-für-Schicht-Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung optischer oder verschleißfester Eigenschaften liegt: Sowohl PVD als auch CVD bieten eine breite Palette von Materiallösungen, und die Wahl hängt vom spezifischen Material und Substrat ab.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die präzise Abscheidungstechnik auszuwählen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Abscheidungsmethode | Hauptmerkmale | Primäre Anwendungen |

|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Line-of-Sight-Prozess, hochreine Beschichtungen, funktioniert mit Metallen/Legierungen | Flache Oberflächen, optische Beschichtungen, verschleißfeste Schichten |

| Chemische Gasphasenabscheidung (CVD) | Konforme Beschichtung, gleichmäßige Abdeckung, chemische Reaktionen auf der Oberfläche | Komplexe 3D-Strukturen, Halbleiterfertigung |

| Atomlagenabscheidung (ALD) | Kontrolle auf atomarer Ebene, Schicht-für-Schicht-Wachstum, außergewöhnliche Konformität | Fortschrittliche Elektronik, Präzisions-Nanofilme |

Bereit, die perfekte Dünnschichtabscheidungsmethode für Ihr Projekt auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen, von Sputtertargets bis zu CVD-Prekursoren. Unsere Experten können Ihnen helfen, die richtige Technik für optimale Filmreinheit, Konformität und Leistung zu wählen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen