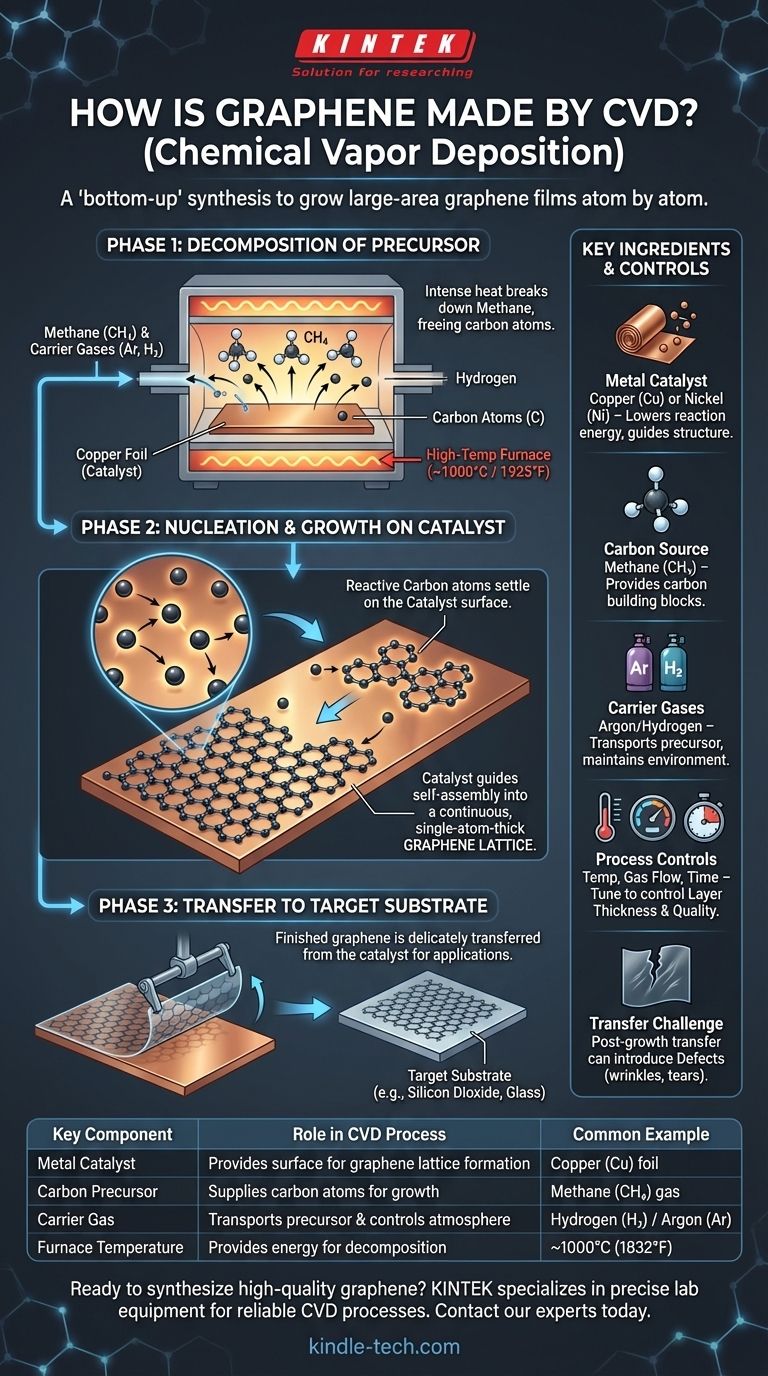

Um Graphen mittels chemischer Gasphasenabscheidung (CVD) herzustellen, wird ein Metallsubstrat wie Kupferfolie in einen Hochtemperaturofen, typischerweise bei etwa 1000 °C, gelegt. Anschließend wird ein kohlenstoffhaltiges Gas, meist Methan, in die Kammer geleitet. Die intensive Hitze zersetzt dieses Gas, wodurch Kohlenstoffatome freigesetzt werden, die sich dann auf der Oberfläche des Metallkatalysators absetzen und sich zu einer durchgehenden, atomdicken Graphenschicht selbst anordnen.

Die chemische Gasphasenabscheidung ist eine „Bottom-up“-Synthesemethode, die einen großflächigen Graphenfilm Atom für Atom effektiv „wachsen“ lässt. Der Prozess basiert auf der thermischen Zersetzung eines Kohlenstoffgases auf einer katalytischen Metalloberfläche, wobei die präzise Kontrolle der Umgebung der Schlüssel zur Herstellung eines hochwertigen, gleichmäßigen Films ist.

Die Grundlagen des CVD-Prozesses

Um zu verstehen, wie CVD funktioniert, stellt man es sich am besten als ein kontrolliertes Bauprojekt auf atomarer Ebene vor. Es ist ein „Bottom-up“-Ansatz, was bedeutet, dass man das Material aus seinen grundlegenden atomaren Komponenten aufbaut und es nicht aus einem größeren Block herausschnitzt.

Die Schlüsselzutaten für das Graphenwachstum

Der Erfolg des CVD-Prozesses hängt von vier kritischen Komponenten ab, die in einem spezialisierten Reaktor zusammenwirken.

- Metallsubstrat (Katalysator): Eine Metallfolie, typischerweise Kupfer (Cu) oder Nickel (Ni), dient als Grundlage. Ihre Hauptaufgabe ist es, als Katalysator zu wirken, der die für die Reaktion erforderliche Energie senkt und eine ideale Oberfläche für die Anordnung der Kohlenstoffatome in der Graphenstruktur bietet.

- Kohlenstoffquelle (Precursor): Dies ist das „Baustein“-Material. Ein Kohlenwasserstoffgas, am häufigsten Methan (CH4), wird verwendet, da es sich bei hohen Temperaturen leicht zersetzt, um die notwendigen Kohlenstoffatome zu liefern.

- Trägergase: Inertgase wie Argon (Ar) oder reaktive Gase wie Wasserstoff (H2) werden verwendet. Sie helfen, das Precursorgas in die Reaktionskammer zu transportieren und eine kontrollierte atmosphärische Umgebung aufrechtzuerhalten.

- Hochtemperaturumgebung: Der gesamte Prozess findet in einem Ofen bei extremen Temperaturen statt, oft um 1000 °C (1925 °F). Diese Hitze ist unerlässlich, um die Energie bereitzustellen, die zum Aufbrechen der chemischen Bindungen im Precursorgas benötigt wird.

Eine Schritt-für-Schritt-Analyse der Graphensynthese

Die Herstellung eines Graphenfilms lässt sich in zwei Hauptphasen unterteilen: die Zersetzung der Kohlenstoffquelle und die Bildung des Graphengitters.

Phase 1: Zersetzung des Precursors

Der Prozess beginnt mit dem Erhitzen des Metallsubstrats im Ofen. Sobald die Zieltemperatur erreicht ist, werden Methan und Trägergase in die Kammer geleitet.

Die intensive Hitze löst die Pyrolyse aus, wodurch die Methanmoleküle (CH4) zersetzt werden. Diese chemische Reaktion zerlegt sie in ihre Bestandteile Kohlenstoffatome (C) und Wasserstoff.

Phase 2: Keimbildung und Wachstum auf dem Katalysator

Die freigesetzten Kohlenstoffatome sind nun hochreaktiv und auf der heißen Metalloberfläche beweglich. Sie beginnen, sich an das Kupfersubstrat und, was noch wichtiger ist, aneinander zu binden.

Hier ist die katalytische Natur des Kupfers entscheidend. Es leitet die Kohlenstoffatome an, sich zu dem stabilen, wabenartigen sechseckigen Gitter anzuordnen, das Graphen definiert. Dieses Wachstum beginnt an mehreren Punkten, bildet kleine „Inseln“ aus Graphen, die sich ausdehnen und schließlich zu einem durchgehenden, atomdicken Film verschmelzen, der das Substrat bedeckt.

Phase 3: Transfer auf ein Zielsubstrat

Nachdem der Graphenfilm gewachsen ist, wird das System abgekühlt. Das Graphen befindet sich jedoch immer noch auf der Metallfolie, auf der es gewachsen ist. Für die meisten elektronischen oder optischen Anwendungen muss es verschoben werden.

Dies beinhaltet einen empfindlichen Transferprozess, bei dem die Graphenschicht vorsichtig von der Kupferfolie abgehoben und auf ein anderes, nicht-leitendes Substrat wie Siliziumdioxid oder Glas gelegt wird.

Verständnis der Kompromisse und Kontrollen

Obwohl CVD eine leistungsstarke Methode zur Herstellung großflächiger Graphen ist, ist es ein Prozess mit kritischen Variablen und inhärenten Herausforderungen, die die Qualität des Endprodukts bestimmen.

Kontrolle der Schichtdicke

Die Anzahl der Graphenschichten (z. B. Einzelschicht vs. Doppelschicht) ist nicht zufällig. Sie wird durch sorgfältige Abstimmung der Prozessparameter gesteuert. Faktoren wie die Gasflussrate, die Reaktionstemperatur und die Dauer der Exposition gegenüber der Kohlenstoffquelle beeinflussen alle die endgültige Dicke.

Die Herausforderung des Transfers

Der Transferprozess nach dem Wachstum ist die Hauptursache für Defekte in CVD-Graphen. Falten, Risse und chemische Rückstände vom Transfer können in den Film eingebracht werden, wodurch seine makellose Struktur und seine außergewöhnlichen elektronischen Eigenschaften beeinträchtigt werden. Ein perfekter Wachstumsprozess kann durch einen schlechten Transfer untergraben werden.

Der Einfluss des Substrats

Die Wahl des Metallkatalysators ist von großer Bedeutung. Kupfer ist die häufigste Wahl für die Herstellung von hochwertigem, einschichtigem Graphen. Andere Substrate, wie Nickel, haben unterschiedliche Eigenschaften, die zu mehrschichtigem Graphenwachstum führen können. Die Beschaffenheit des Substrats beeinflusst direkt den Wachstumsmechanismus.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des CVD-Prozesses ermöglicht es Ihnen, Ihren Ansatz auf das gewünschte Ergebnis abzustimmen.

- Wenn Ihr Hauptaugenmerk auf großflächigen, gleichmäßigen Filmen liegt: CVD ist die branchenübliche Methode, gerade weil sie sich hervorragend für die Herstellung kontinuierlicher Graphenschichten über große Flächen eignet, weit über das hinaus, was mit anderen Techniken möglich ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer elektronischer Qualität liegt: Ihre Aufmerksamkeit muss auf die Perfektionierung des Transferprozesses nach dem Wachstum gerichtet sein, da dies der Schritt ist, der am wahrscheinlichsten leistungsbegrenzende Defekte einführt.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Die Beherrschung des präzisen Zusammenspiels zwischen Temperatur, Gasflussraten und Wachstumszeit ist der Schlüssel zur zuverlässigen Abstimmung der Eigenschaften Ihres Graphens, wie z. B. der Schichtanzahl.

Durch das Verständnis dieser grundlegenden Schritte und Kontrollhebel können Sie den CVD-Prozess effektiv nutzen, um hochwertiges Graphen für die fortgeschrittene Materialwissenschaft und die Entwicklung von Geräten der nächsten Generation herzustellen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im CVD-Prozess | Häufiges Beispiel |

|---|---|---|

| Metallkatalysator | Bietet Oberfläche für Kohlenstoffatome zur Bildung des Graphengitters | Kupfer (Cu)-Folie |

| Kohlenstoff-Precursor | Liefert Kohlenstoffatome für das Graphenwachstum | Methangas (CH₄) |

| Trägergas | Transportiert Precursor und kontrolliert die Atmosphäre | Wasserstoff (H₂) / Argon (Ar) |

| Ofentemperatur | Liefert Energie für die Zersetzung des Precursors | ~1000 °C (1832 °F) |

Bereit, hochwertiges Graphen in Ihrem Labor zu synthetisieren? KINTEK ist spezialisiert auf die präzise Laborausrüstung und Verbrauchsmaterialien, die für zuverlässige CVD-Prozesse benötigt werden. Von Hochtemperaturöfen bis hin zu katalytischen Substraten helfen unsere Lösungen Ihnen, gleichmäßige, großflächige Graphenfilme mit außergewöhnlicher Kontrolle zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschung und Entwicklung im Bereich fortschrittlicher Materialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten