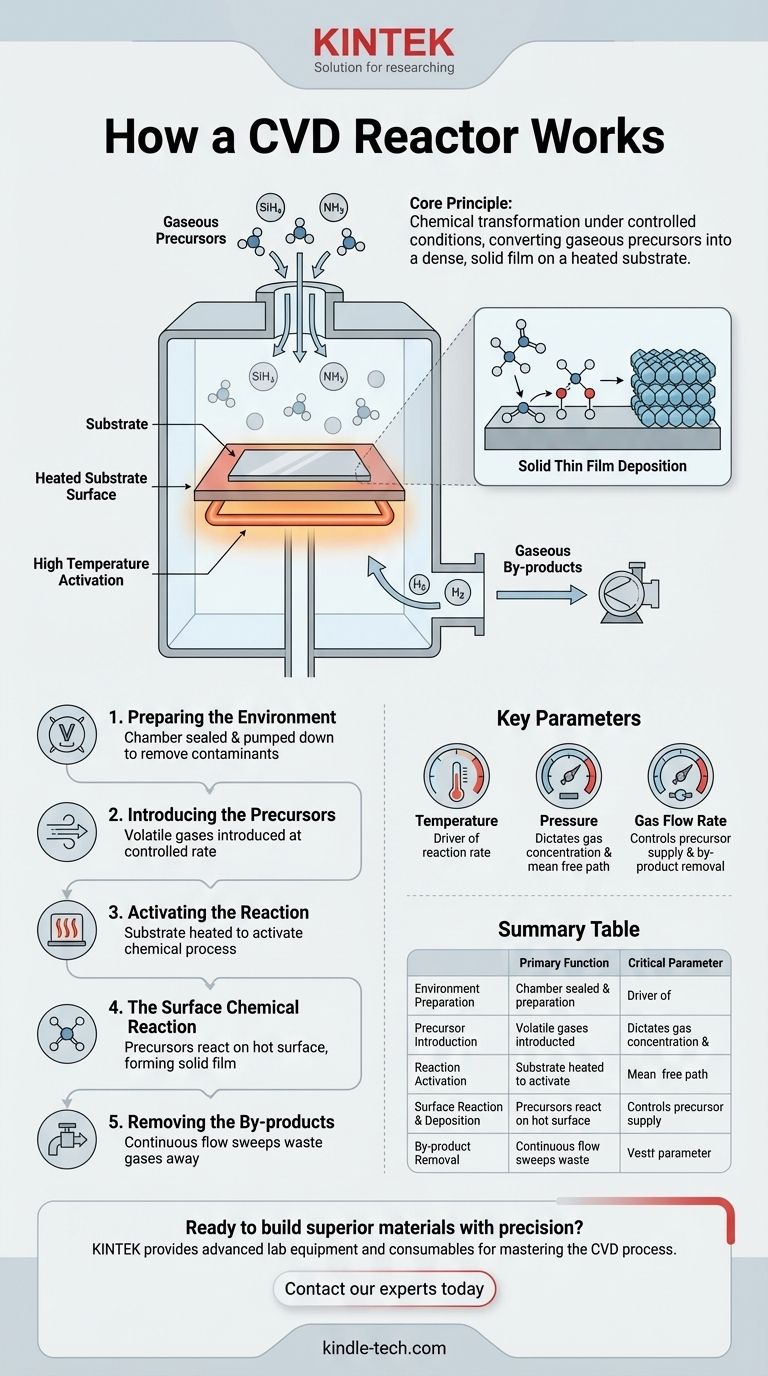

Im Kern funktioniert ein chemischer Gasphasenabscheidungsreaktor (CVD), indem er spezifische Gase, sogenannte Precursoren (Vorläufer), in eine beheizte, kontrollierte Kammer leitet, die das zu beschichtende Objekt (das Substrat) enthält. Diese Gase unterliegen einer chemischen Reaktion oder Zersetzung direkt auf der heißen Substratoberfläche und scheiden Schicht für Schicht eine feste, hochleistungsfähige Dünnschicht ab. Der gesamte Prozess wird sorgfältig gesteuert, um Materialien mit präziser Dicke, Reinheit und Struktur aufzubauen.

Das Grundprinzip eines CVD-Reaktors ist die chemische Umwandlung unter kontrollierten Bedingungen. Es ist nicht einfach das "Sprühen" eines Materials; es ist eine präzise, oberflächennahe chemische Reaktion, die gasförmige Precursoren in einen dichten, festen Film auf einem beheizten Substrat umwandelt.

Die Anatomie des CVD-Prozesses

Ein CVD-Reaktor ist die Umgebung, in der diese Umwandlung von Gas zu Feststoff stattfindet. Der Prozess lässt sich in eine Abfolge kritischer Schritte unterteilen, von denen jeder eine entscheidende Rolle für die endgültige Qualität der Beschichtung spielt.

Schritt 1: Vorbereitung der Umgebung

Bevor die Abscheidung beginnt, wird das Substrat in die Reaktionskammer gelegt. Die Kammer wird typischerweise versiegelt und evakuiert.

Dieses anfängliche Vakuum entfernt Luft und andere potenzielle Verunreinigungen, die sonst die chemische Reaktion stören und die Reinheit des Endfilms beeinträchtigen könnten.

Schritt 2: Einführung der Precursoren

Sobald die Kammer vorbereitet ist, werden ein oder mehrere flüchtige Precursorgase mit einer kontrollierten Flussrate eingeleitet. "Flüchtig" bedeutet einfach, dass sie bei relativ niedrigen Temperaturen im gasförmigen Zustand existieren.

Diese Gase sind die Bausteine des endgültigen Films. Um beispielsweise einen Siliziumnitridfilm abzuscheiden, könnten Gase wie Silan (SiH₄) und Ammoniak (NH₃) verwendet werden.

Schritt 3: Aktivierung der Reaktion durch Hitze

Das Substrat selbst wird auf eine spezifische, hohe Reaktionstemperatur erhitzt. Dies ist der kritischste Schritt zur Aktivierung des Prozesses.

Wenn die kühleren Precursorgase mit dem heißen Substrat in Kontakt kommen, erhalten sie die nötige Energie, um zu reagieren oder sich zu zersetzen. Dies lokalisiert die chemische Reaktion direkt auf der Oberfläche, wo der Film gewünscht wird.

Schritt 4: Die chemische Oberflächenreaktion

Auf der heißen Oberfläche unterliegen die Precursormoleküle chemischen Prozessen wie Zersetzung oder Reaktion mit anderen Precursoren. Diese Reaktion bildet das gewünschte feste Material.

Dieses feste Material chemisorbiert – oder bildet eine chemische Bindung – mit der Substratoberfläche. Dieser Prozess wiederholt sich und baut im Laufe der Zeit eine dichte, feste Schicht auf, die alle exponierten Bereiche bedeckt.

Schritt 5: Entfernung der Nebenprodukte

Die chemischen Reaktionen, die den festen Film bilden, erzeugen fast immer unerwünschte gasförmige Nebenprodukte. Zum Beispiel setzt die Reaktion zur Bildung von Silizium (Si) aus Silan (SiH₄) Wasserstoffgas (H₂) frei.

Ein kontinuierlicher Gasfluss durch die Kammer wird aufrechterhalten, um diese Nebenprodukte aus dem Reaktor zu entfernen. Dies verhindert, dass sie den Abscheidungsprozess stören oder den Film kontaminieren.

Schlüsselparameter, die das Ergebnis definieren

Die Qualität, Dicke und Eigenschaften des abgeschiedenen Films sind kein Zufall. Sie sind das direkte Ergebnis der sorgfältigen Kontrolle mehrerer Schlüsselvariablen innerhalb des Reaktors.

Die Rolle der Temperatur

Die Temperatur ist der Haupttreiber der Reaktionsgeschwindigkeit. Höhere Temperaturen führen im Allgemeinen zu einer schnelleren Abscheidung, können aber auch die kristalline Struktur des Films beeinflussen. Eine falsche Temperatur kann zu schlechter Haftung oder einem fehlerhaften Film führen.

Die Bedeutung des Drucks

Der Druck in der Kammer bestimmt die Konzentration der Precursorgase und die Strecke, die Moleküle vor einer Kollision zurücklegen. Niederdrucksysteme (Vakuum) sind üblich, da sie die Reinheit und Gleichmäßigkeit des Films verbessern, indem sie die mittlere freie Weglänge der Gasmoleküle erhöhen und so sicherstellen, dass diese das Substrat erreichen, ohne vorzeitig in der Gasphase zu reagieren.

Die Funktion der Gasflussrate

Die Flussrate steuert die Zufuhr von frischem Precursorgas zum Substrat und die Rate, mit der Nebenprodukte entfernt werden. Eine zu niedrige Flussrate kann die Reaktion unterversorgen, während eine zu hohe Flussrate Precursormaterial verschwenden und eine gleichmäßige Abscheidung stören kann.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsfähig, weist der CVD-Prozess inhärente Herausforderungen auf, die bei der Auswahl einer Beschichtungstechnologie wichtig zu verstehen sind.

Sichtlinienabhängigkeit

CVD ist darauf angewiesen, dass Gas die Substratoberfläche physisch erreichen kann, um zu reagieren. Dies kann es schwierig machen, das Innere sehr langer, schmaler Rohre oder komplexer interner Geometrien, wo der Gasfluss eingeschränkt ist, gleichmäßig zu beschichten.

Anforderungen an hohe Temperaturen

Die hohen Temperaturen, die zur Aktivierung der chemischen Reaktionen erforderlich sind, können hitzeempfindliche Substrate, wie viele Polymere oder vormontierte elektronische Komponenten, beschädigen. Dies begrenzt die Arten von Materialien, die mit Standard-CVD-Methoden beschichtet werden können.

Precursor-Chemie und Sicherheit

Die als Precursoren verwendeten Gase sind oft hochreaktiv, toxisch, brennbar oder korrosiv. Der Betrieb eines CVD-Reaktors erfordert daher eine erhebliche Sicherheitsinfrastruktur und spezialisierte Handhabungsverfahren.

Anwendung auf Ihr Materialziel

Das Verständnis der Funktionsweise eines CVD-Reaktors ermöglicht es Ihnen, den Prozess an ein spezifisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf einem perfekt gleichmäßigen, kristallinen Film liegt (z. B. für Halbleiter): Ihre kritischsten Variablen sind eine präzise Temperaturkontrolle und eine stabile Niederdruckumgebung, um ein geordnetes, schichtweises Wachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer harten, schützenden Beschichtung auf einem komplexen Bauteil liegt: Sie müssen sicherstellen, dass die Gasflussdynamik so ausgelegt ist, dass die Precursoren alle kritischen Oberflächen erreichen können, da die Beschichtung sonst an Gleichmäßigkeit mangelt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsgeschwindigkeit liegt: Sie müssen höhere Precursorkonzentrationen und Temperaturen mit dem Risiko einer verminderten Filmqualität und der Bildung von unerwünschtem Pulver aus Gasphasenreaktionen abwägen.

Letztendlich geht es beim Meistern des CVD-Prozesses darum, das Zusammenspiel von Chemie, Wärme und Gasdynamik zu beherrschen, um Materialien von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| Wichtiger CVD-Reaktorschritt | Primäre Funktion | Kritischer Parameter |

|---|---|---|

| Umgebungsvorbereitung | Entfernung von Verunreinigungen für hochreinen Film | Vakuumgrad |

| Precursor-Einführung | Zufuhr von Bausteingasen in die Kammer | Gasflussrate |

| Reaktionsaktivierung | Bereitstellung von Energie für die chemische Oberflächenreaktion | Substrattemperatur |

| Oberflächenreaktion & Abscheidung | Bildung einer festen Filmschicht auf dem Substrat | Precursor-Chemie |

| Nebenproduktentfernung | Abführung von Abgasen zur Aufrechterhaltung der Filmqualität | Kammerdruck & Flussdynamik |

Bereit, überlegene Materialien mit Präzision zu fertigen?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittliche Laborausrüstung und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um den CVD-Prozess zu meistern. Ob Sie Halbleiterfilme, Schutzbeschichtungen oder neuartige Materialien entwickeln, unser Fachwissen und unsere zuverlässigen Lösungen stellen sicher, dass Ihr Reaktor mit Spitzenleistung arbeitet.

Lassen Sie uns Ihre spezifische Anwendung und Ihre Materialziele besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte CVD-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs