Im Wesentlichen funktioniert ein Drehherdofen, indem er Materialien auf einer großen, rotierenden kreisförmigen Bodenplatte (dem Herd) durch verschiedene, stationäre Heizzonen bewegt, die in einem festen Ofengehäuse untergebracht sind. Material wird an einem Punkt geladen, durchläuft eine präzise thermische Behandlung, während es sich im Kreis bewegt, und wird nach Abschluss einer nahezu vollständigen Umdrehung entnommen.

Das zentrale Prinzip eines Drehherdofens ist nicht die Rotation des gesamten Ofens, sondern die langsame, kontinuierliche Bewegung des materialführenden Herdes durch feste, spezialisierte Temperaturzonen. Dies ermöglicht eine hochgradig gleichmäßige, kontinuierliche und kontrollierte Wärmebehandlung.

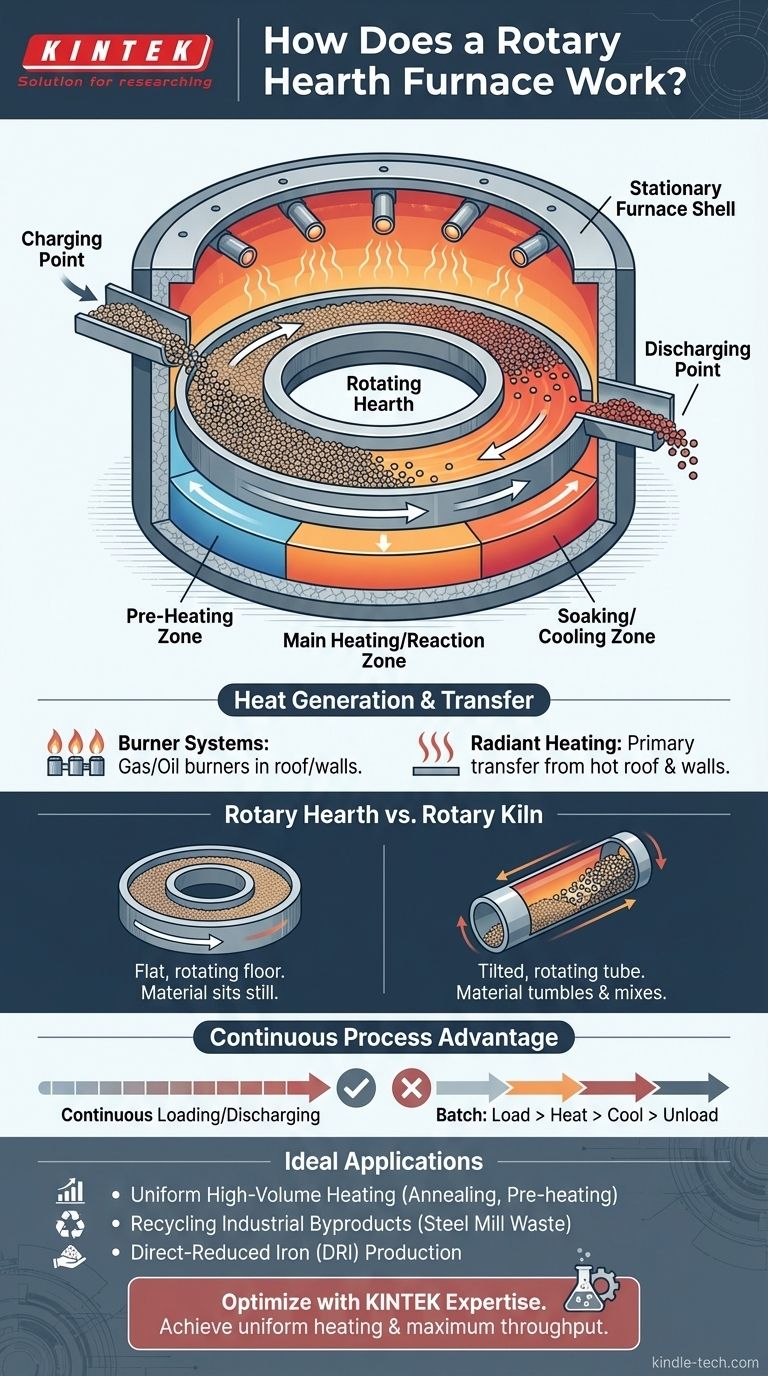

Die Kernkomponenten und der Prozessablauf

Ein Drehherdofen ist ein ausgeklügeltes System für die kontinuierliche thermische Verarbeitung. Sein Design basiert darauf, das Produkt durch die Hitze zu bewegen, anstatt die gesamte Ofenkammer für jede Charge zu heizen und zu kühlen.

Der rotierende Herd

Der "Herd" ist der Boden des Ofens. Er ist ein großer, ringförmiger oder kreisförmiger Stahltisch, der mit feuerfesten Materialien ausgekleidet ist, die extremen Temperaturen standhalten können. Diese gesamte Struktur dreht sich langsam um eine zentrale Achse.

Das stationäre Ofengehäuse

Den Herd umschließt ein festes, isoliertes Gehäuse, ebenfalls mit feuerfestem Material ausgekleidet. Dieses Gehäuse enthält die Wärme, die Atmosphäre und die Heizsysteme. Es verfügt über spezielle Öffnungen zum Beladen des Herdes mit Rohmaterial und zum Entladen des fertigen Produkts.

Unterschiedliche Temperaturzonen

Das stationäre Gehäuse ist in mehrere unterschiedliche Zonen unterteilt, jede mit ihren eigenen Temperaturreglern. Während sich der Herd dreht, transportiert er das Material nacheinander durch diese Zonen – zum Beispiel eine Vorheizzone, eine Hauptheiz- oder Reaktionszone und eine Halte- oder Kühlzone.

Beschicken und Entleeren

Material wird kontinuierlich an einem bestimmten Beschickungspunkt auf den Herd gegeben. Nach dem Durchlaufen der verschiedenen Zonen für eine festgelegte Zeit (typischerweise eine volle Umdrehung, die von Minuten bis zu Stunden dauern kann) wird das verarbeitete Material durch einen Entlademechanismus entfernt, der sich oft direkt neben dem Beschickungspunkt befindet.

Wie Wärme erzeugt und übertragen wird

Die Effektivität des Ofens hängt von einer präzisen und effizienten Wärmeanwendung ab. Dies wird durch sorgfältig platzierte Heizsysteme innerhalb des stationären Gehäuses gesteuert.

Brennersysteme

Wärme wird am häufigsten durch eine Reihe von Gas- oder Ölbrennern erzeugt. Diese sind strategisch im Dach und in den Wänden des stationären Gehäuses montiert und feuern in die verschiedenen Temperaturzonen, um deren spezifische Sollwerte aufrechtzuerhalten.

Strahlungsheizung

Die primäre Methode der Wärmeübertragung ist die Strahlung. Wärme strahlt vom heißen Ofendach, den Wänden und den Verbrennungsgasen direkt auf die Oberfläche des Materials, das auf dem darunter liegenden Herd liegt. Die langsame Rotation stellt sicher, dass jeder Teil der Charge die gleiche Energiemenge für eine außergewöhnlich gleichmäßige Erwärmung erhält.

Die Kompromisse und Unterscheidungen verstehen

Obwohl hochwirksam, ist es entscheidend, den Drehherdofen von anderen Konstruktionen zu unterscheiden, die den Begriff "rotierend" verwenden. Die bereitgestellten Referenzen verursachen an diesem Punkt häufig Verwirrung.

Missverständnis: Drehherdofen vs. Drehrohrofen

Ein Drehherdofen hat einen flachen, rotierenden Boden, auf dem das Material relativ ruhig liegt. Im Gegensatz dazu ist ein Drehrohrofen (oder Drehtrommelofen) ein langes, rotierendes Rohr oder eine Trommel, die geneigt ist. Material taumelt und mischt sich, während es vom oberen zum unteren Ende wandert, was ein grundlegend anderer Prozess ist.

Vorteil: Kontinuierliche vs. Chargenverarbeitung

Herkömmliche "Chargenöfen" erfordern das Beladen der gesamten Kammer, das Aufheizen, das Halten und das Abkühlen vor dem Entladen. Ein Drehherdofen arbeitet kontinuierlich, wobei Material ständig geladen und entladen wird, was den Durchsatz und die Energieeffizienz für die Großserienproduktion dramatisch erhöht.

Die richtige Wahl für Ihr Ziel treffen

Der Drehherdofen ist ein spezialisiertes Werkzeug, das für spezifische industrielle Prozesse entwickelt wurde, bei denen Gleichmäßigkeit und hoher Durchsatz von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, gleichmäßigen Erwärmung liegt: Die Fähigkeit des Designs, einen kontinuierlichen Produktstrom durch feste Temperaturzonen zu bewegen, ist ideal für eine konsistente Wärmebehandlung, Glühung oder Vorwärmung.

- Wenn Ihr Hauptaugenmerk auf dem Recycling industrieller Nebenprodukte liegt: Diese Technologie eignet sich hervorragend zur Verarbeitung von Stahlwerksabfällen wie Stäuben und Schlämmen, um wertvolle Eiseneinheiten in einem als Direktreduktion bekannten Prozess zurückzugewinnen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von direkt reduziertem Eisen (DRI) liegt: Der Ofen bietet die kontrollierte Atmosphäre und das Temperaturprofil, die erforderlich sind, um Eisenerzpellets ohne Schmelzen in metallisches Eisen umzuwandeln.

Letztendlich bietet der Drehherdofen eine elegante und effiziente Lösung für die kontinuierliche Hochtemperatur-Materialverarbeitung.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Rotierender Herd | Kreisförmiger, feuerfest ausgekleideter Boden, der Material in einer kontinuierlichen Schleife transportiert. |

| Stationäres Ofengehäuse | Feste, isolierte Umhausung, die Wärme, Atmosphäre und Heizsysteme enthält. |

| Unterschiedliche Temperaturzonen | Separate Bereiche (z. B. Vorwärmen, Heizen, Halten/Kühlen) innerhalb des Gehäuses für präzise Temperaturregelung. |

| Beschicken/Entleeren | Mechanismen zum kontinuierlichen Beladen mit Rohmaterial und Entladen des fertigen Produkts. |

| Brennersysteme | Gas- oder Ölbrenner, die im Gehäuse montiert sind, um in jeder Zone Wärme durch Strahlung zu erzeugen. |

Optimieren Sie Ihre großvolumige thermische Verarbeitung mit der Expertise von KINTEK.

Ein Drehherdofen ist die ideale Lösung, um eine gleichmäßige Erwärmung und maximalen Durchsatz in Anwendungen wie Glühen, Vorwärmen oder Direktreduktion zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, um den anspruchsvollen Anforderungen von Industrie- und Forschungslaboren gerecht zu werden.

Unser Team kann Ihnen helfen zu bestimmen, ob diese kontinuierliche Verarbeitungstechnologie für Ihre Ziele geeignet ist, und sorgt für Energieeffizienz und gleichbleibende Produktqualität.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Produktivität Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision