Im Kern funktioniert ein Glühofen, indem er einen präzisen dreistufigen thermischen Prozess ausführt. Er erhitzt ein Material auf eine bestimmte Temperatur oberhalb seines Rekristallisationspunktes, hält es dort für eine festgelegte Dauer und kühlt es dann mit einer sorgfältig kontrollierten Rate ab. Dieser disziplinierte Prozess verändert die innere Mikrostruktur des Materials grundlegend, baut innere Spannungen ab, reduziert die Härte und erhöht seine Duktilität, wodurch es leichter zu formen oder zu bearbeiten ist.

Ein Glühofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument, das darauf ausgelegt ist, die atomare Struktur eines Materials zu manipulieren. Seine Wirksamkeit hängt von der absoluten Kontrolle dreier Variablen ab: Temperatur, Zeit und Atmosphäre, die zusammen die endgültigen mechanischen Eigenschaften des Werkstücks bestimmen.

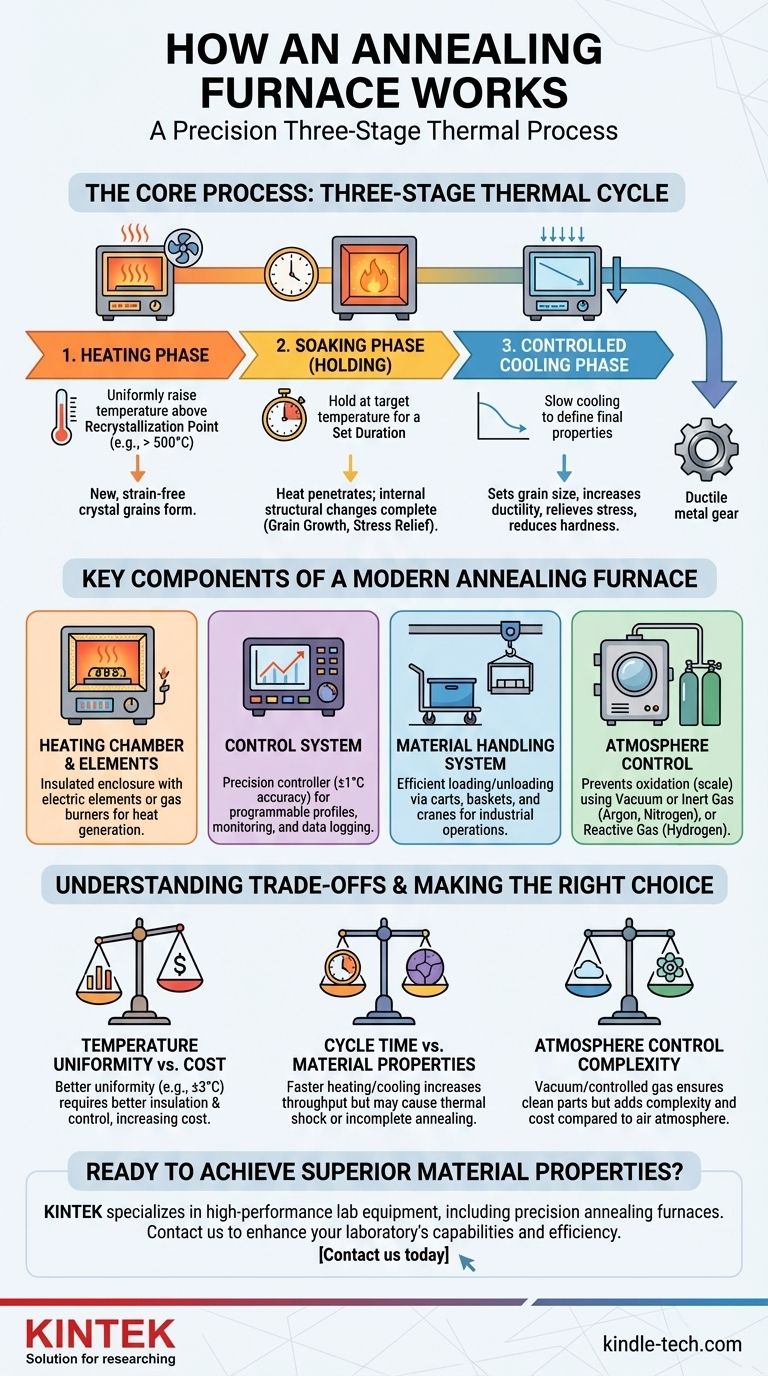

Die drei Kernphasen des Glühens

Der gesamte Glühprozess lässt sich in drei unterschiedliche und entscheidende Phasen unterteilen. Jede Phase dient einem spezifischen Zweck bei der Umstrukturierung des Materials.

Phase 1: Die Aufheizphase

Das anfängliche Ziel ist es, die Temperatur des Materials gleichmäßig und ohne thermischen Schock zu erhöhen. Der Ofen erhitzt das Material auf einen Punkt oberhalb seiner Rekristallisationstemperatur, wo neue, spannungsfreie Kristallkörner zu bilden beginnen.

Die Wärme wird hauptsächlich durch Konvektion auf das Material übertragen. Einfache Öfen können Schwerkraftkonvektion verwenden, aber Hochleistungssysteme nutzen Ventilatoren oder Gebläse (mechanische Konvektion), um die erhitzte Atmosphäre zu zirkulieren und so einen viel gleichmäßigeren und schnelleren Temperaturanstieg über das gesamte Werkstück zu gewährleisten.

Phase 2: Die Haltephase (Soaking)

Sobald die Zieltemperatur erreicht ist, wird das Material „gehalten“, indem es für eine vorbestimmte Zeit bei dieser Temperatur verbleibt.

Diese Haltezeit ist nicht willkürlich; sie wird berechnet, um sicherzustellen, dass die Wärme das gesamte Material durchdringt und dass die internen strukturellen Veränderungen, wie Kornwachstum und Spannungsabbau, Zeit haben, sich vollständig zu vollziehen.

Phase 3: Die kontrollierte Abkühlphase

Die Abkühlphase ist wohl die kritischste für die Definition der endgültigen Eigenschaften. Die Abkühlrate beeinflusst direkt die endgültige Korngröße und Struktur des Materials.

Für die meisten Glühprozesse ist eine langsame Abkühlrate erforderlich. Dies wird oft erreicht, indem der Ofen einfach ausgeschaltet wird und das Material langsam im isolierten Raum abkühlen kann. Andere Methoden können das Erzwingen von Luft zur Kühlung des Ofengehäuses beinhalten, wodurch wiederum die interne Atmosphäre und das Produkt langsam abkühlen.

Schlüsselkomponenten eines modernen Glühofens

Ein moderner Glühofen ist ein ausgeklügeltes System, bei dem mehrere Komponenten zusammenwirken, um einen präzisen thermischen Zyklus zu erreichen.

Die Heizkammer und Heizelemente

Dies ist das isolierte Gehäuse, in dem die Arbeit stattfindet. Es ist typischerweise mit feuerfesten Materialien ausgekleidet, um extremen Temperaturen standzuhalten und den Wärmeverlust zu minimieren. Die Wärme selbst wird durch elektrische Widerstandselemente oder, in einigen Fällen, Gasbrenner erzeugt.

Das Steuerungssystem

Dies ist das Gehirn des Ofens. Eine moderne Steuerung ermöglicht es dem Bediener, ein präzises Temperaturprofil zu programmieren, das die Aufheizraten, die Haltetemperatur, die Haltezeit und die Abkühlraten festlegt.

Diese Systeme bieten Echtzeit-Temperaturüberwachung, Datenprotokollierung zur Qualitätssicherung und kritische Sicherheitsalarme für Übertemperatur oder Systemfehler. Hochpräzise Steuerungen können Temperaturen mit einer Genauigkeit von ±1°C halten.

Materialhandhabungssystem

Für industrielle Anwendungen ist ein effizientes Be- und Entladesystem unerlässlich. Dies kann mobile Wagen oder Chassis umfassen, die Materialkörbe aufnehmen, mit Brückenkränen oder Hebezeugen, die den Korb direkt in die Ofenkammer heben.

Atmosphärenkontrolle

Viele Materialien, insbesondere bei hohen Temperaturen, reagieren mit Sauerstoff in der Luft und bilden eine unerwünschte Oberflächenschicht aus Oxid (Zunder). Um dies zu verhindern, steuern fortschrittliche Öfen die interne Atmosphäre.

Ein Vakuum kann erzeugt werden, um die Luft zu entfernen, oder die Kammer kann mit einem nicht-reaktiven Inertgas wie Argon gefüllt werden. In einigen Fällen wird ein reaktives Gas wie Wasserstoff verwendet, um die Oberfläche des Materials während des Prozesses aktiv zu reinigen.

Die Kompromisse verstehen

Die Wahl oder der Betrieb eines Glühofens beinhaltet das Abwägen von Leistung mit Kosten und Komplexität.

Temperaturgleichmäßigkeit vs. Kosten

Das Erreichen einer hohen Temperaturgleichmäßigkeit (z. B. ±3°C in der Kammer) erfordert eine bessere Isolierung, ausgefeiltere Steuerungen und mechanische Konvektionssysteme. Obwohl dies die Kosten des Ofens erhöht, gewährleistet es konsistente, qualitativ hochwertige Ergebnisse für jedes Teil. Weniger anspruchsvolle Anwendungen können eine geringere Gleichmäßigkeit tolerieren.

Zykluszeit vs. Materialeigenschaften

Obwohl schnellere Aufheiz- und Abkühlzeiten den Produktionsdurchsatz erhöhen können, können sie auch unerwünschte Ergebnisse hervorrufen. Schnelles Aufheizen kann bei empfindlichen Materialien einen Thermoschock verursachen, und schnelles Abkühlen kann eine vollständige Spannungsentlastung verhindern oder sogar neue Härte einführen, was den Zweck des Glühens zunichtemacht. Der Zyklus muss für das Material und nicht nur für den Produktionsplan ausgelegt sein.

Komplexität der Atmosphärenkontrolle

Ein einfacher Ofen mit Luftatmosphäre ist am günstigsten in Bau und Betrieb. Die Kosten für die Nachbearbeitung zur Entfernung von Oxidschichten können jedoch erheblich sein. Ein Vakuum- oder Schutzgasofen ist komplexer und teurer, liefert aber direkt ein sauberes, zunderfreies Teil, was für viele hochwertige Komponenten unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Glühprozess wird vollständig durch das gewünschte Ergebnis für das Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Spannungsentlastung für unkritische Teile liegt: Ein einfacher Ofen mit Luftatmosphäre, grundlegender Temperaturregelung und einem langsamen Abkühlzyklus wird wahrscheinlich ausreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Duktilität und einer makellosen Oberfläche liegt: Ein Ofen mit hochpräziser Temperaturregelung, ausgezeichneter Gleichmäßigkeit und einer kontrollierten Atmosphäre (Vakuum oder Inertgas) ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion konsistenter Teile liegt: Sie benötigen ein System mit automatisierter Materialhandhabung, programmierbaren Prozesssteuerungen und sorgfältig optimierten Zykluszeiten, die den Durchsatz mit den metallurgischen Anforderungen in Einklang bringen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, über den bloßen Betrieb eines Ofens hinauszugehen und die endgültigen Eigenschaften eines Materials wirklich zu gestalten.

Zusammenfassungstabelle:

| Phase | Zweck | Schlüsselprozess |

|---|---|---|

| Aufheizen | Material über die Rekristallisationstemperatur bringen | Gleichmäßiges Aufheizen, oft mit mechanischer Konvektion |

| Halten | Interne Strukturveränderungen abschließen lassen | Halten bei Zieltemperatur für eine berechnete Dauer |

| Abkühlen | Endgültige Materialeigenschaften definieren | Kontrolliertes, langsames Abkühlen zur Einstellung von Korngröße und Struktur |

Bereit, überragende Materialeigenschaften in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Präzisionsglühöfen. Unsere Lösungen liefern die exakte Temperaturkontrolle, Gleichmäßigkeit und Atmosphärenmanagement, die Ihre Projekte erfordern.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten und Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen