Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Erzeugung eines hochleistungsfähigen Feststofffilms auf einer Oberfläche. Es funktioniert, indem ein Prekursor-Gas in eine Kammer eingeführt wird, das dann eine durch Wärme ausgelöste chemische Reaktion durchläuft. Diese Reaktion führt dazu, dass sich ein festes Material bildet und direkt auf der Oberfläche eines Zielobjekts, oder Substrats, bindet, wodurch eine dünne, gleichmäßige Beschichtung aufgebaut wird.

Das entscheidende Konzept ist, dass CVD nicht einfach eine Beschichtungsmethode ist; es ist ein Materialsyntheseprozess. Sie "sprühen" keine bereits vorhandene Substanz auf, sondern nutzen kontrollierte chemische Reaktionen im gasförmigen Zustand, um eine neue, feste Schicht direkt auf der Oberfläche einer Komponente zu wachsen.

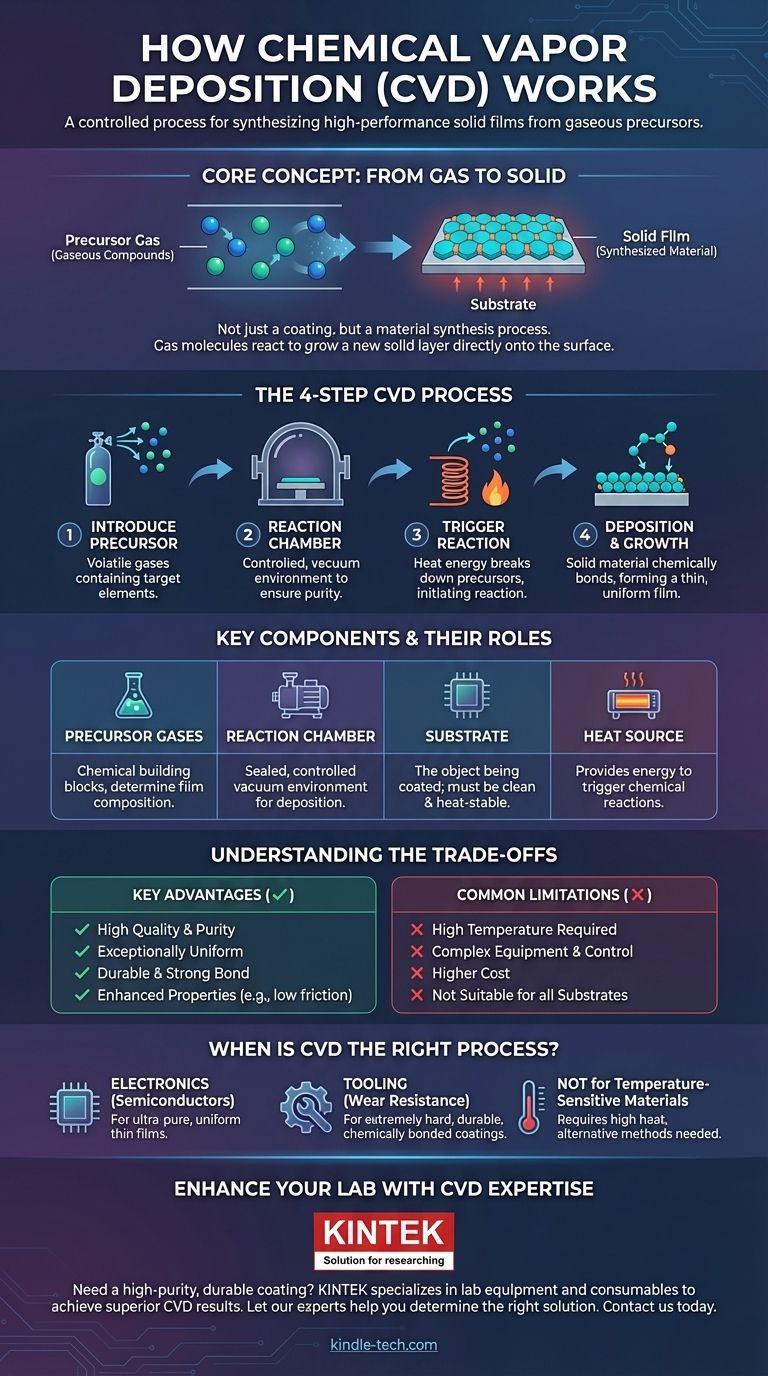

Das Kernprinzip: Von Gas zu Feststoff

Der gesamte CVD-Prozess basiert auf einer kontrollierten Umwandlung von Materie. Ein sorgfältig ausgewähltes Gas wird durch eine präzise Abfolge von Ereignissen in einer Reaktionskammer in einen festen Dünnfilm umgewandelt.

Einführung des Prekursors

Der Prozess beginnt mit einem oder mehreren flüchtigen Prekursor-Gasen. Dies sind gasförmige chemische Verbindungen, die die spezifischen Elemente enthalten, die Sie abscheiden möchten.

Die Reaktionskammer

Das zu beschichtende Objekt, bekannt als Substrat, wird in eine versiegelte Kammer gelegt. Diese Kammer wird typischerweise unter Vakuum gesetzt, um Luft oder Verunreinigungen zu entfernen, die die chemische Reaktion stören könnten.

Auslösen der Reaktion

Das Substrat wird auf eine spezifische Reaktionstemperatur erhitzt. Diese zugeführte Energie zerlegt die Prekursor-Gase, wodurch sie entweder miteinander oder mit dem Substrat selbst reagieren.

Abscheidung und Filmwachstum

Das Produkt dieser chemischen Reaktion ist das gewünschte feste Material. Dieses neue Material lagert sich Molekül für Molekül auf dem erhitzten Substrat ab, bildet eine starke chemische Bindung mit der Oberfläche und baut allmählich einen dünnen, gleichmäßigen Film auf.

Ein genauerer Blick auf die Schlüsselkomponenten

Das Verständnis der Rolle jeder Komponente verdeutlicht, wie CVD solch präzise Ergebnisse erzielt. Jedes Element ist entscheidend für die Kontrolle des Ergebnisses des endgültigen Films.

Das Substrat

Das Substrat ist das Werkstück oder die Komponente, die die Beschichtung erhält. Seine Oberfläche muss sorgfältig gereinigt sein, und seine Fähigkeit, hohen Temperaturen standzuhalten, ist ein Schlüsselfaktor im Prozess.

Die Prekursor-Gase

Dies sind die Bausteine des neuen Films. Die Auswahl der Prekursoren ist entscheidend, da ihre chemische Zusammensetzung direkt die Zusammensetzung der endgültigen Beschichtung bestimmt, sei es Siliziumnitrid, Titancarbid oder ein anderes Material.

Die Vakuumumgebung

Das Vakuum dient zwei Zwecken. Erstens gewährleistet es die Prozessreinheit durch Entfernen unerwünschter Partikel. Zweitens ermöglicht es eine bessere Kontrolle über die Bewegung und Konzentration der Prekursor-Gase, wenn sie zum Substrat strömen.

Die chemische Transportmethode

Bei einigen Variationen der CVD ist der Prozess etwas anders. Eine feste oder flüssige Substanz reagiert zuerst in einem "Quellbereich", um zu einem Gas zu werden. Dieses Gas wird dann zum Substrat (dem "Wachstumsbereich") transportiert, wo eine umgekehrte chemische Reaktion dazu führt, dass es wieder in seine feste Form abgeschieden wird.

Die Kompromisse verstehen

Wie jeder fortschrittliche Herstellungsprozess beinhaltet CVD ein Gleichgewicht zwischen leistungsstarken Vorteilen und praktischen Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend, um seine Eignung für eine bestimmte Anwendung zu bestimmen.

Wesentliche Vorteile

Der Hauptvorteil von CVD ist die Qualität des Films. Da er chemisch gewachsen ist, ist die Beschichtung oft hochrein, dicht und außergewöhnlich gleichmäßig, selbst über komplexen Formen. Dies führt zu langlebigen Oberflächen mit verbesserten Eigenschaften, wie z.B. verringerter Reibung oder erhöhter Wärmebeständigkeit.

Häufige Einschränkungen

Der Hauptnachteil ist die hohe Temperatur, die für viele CVD-Reaktionen erforderlich ist. Dies kann Substrate, die nicht thermisch stabil sind, beschädigen oder verändern. Der Prozess erfordert auch komplexe Ausrüstung und präzise Kontrolle, was ihn teurer macht als einfachere Beschichtungsmethoden wie Lackieren oder Galvanisieren.

Wann ist CVD der richtige Prozess?

Die Wahl von CVD hängt vollständig von Ihrem Endziel ab. Der Prozess zeichnet sich dort aus, wo Leistung und Reinheit von größter Bedeutung sind, kann aber für weniger anspruchsvolle Anwendungen übertrieben sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von ultrareinen, gleichmäßigen Dünnschichten für die Elektronik liegt: CVD ist der Industriestandard für die Herstellung von Halbleitern und integrierten Schaltkreisen aufgrund seiner unübertroffenen Präzision.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächeneigenschaften eines Werkzeugs oder einer Komponente liegt: CVD ist ideal für die Erzeugung extrem harter, verschleißfester oder korrosionsbeständiger Beschichtungen, die chemisch mit dem Substrat verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Traditionelle Hochtemperatur-CVD ist ungeeignet, und Sie müssen niedrigere Temperaturalternativen oder völlig andere Abscheidungstechniken untersuchen.

Letztendlich bietet die chemische Gasphasenabscheidung eine leistungsstarke Methode zur Bearbeitung von Materialoberflächen auf molekularer Ebene.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im CVD-Prozess |

|---|---|

| Prekursor-Gase | Die chemischen Bausteine, die reagieren, um den festen Film zu bilden. |

| Reaktionskammer | Eine versiegelte, kontrollierte Umgebung (oft unter Vakuum), in der die Abscheidung stattfindet. |

| Substrat | Das zu beschichtende Objekt; seine Oberfläche muss sauber und thermisch stabil sein. |

| Wärmequelle | Liefert die Energie, um die chemische Reaktion auszulösen, die das feste Material abscheidet. |

Benötigen Sie eine hochreine, langlebige Beschichtung für Ihre Laborkomponenten oder Produktionswerkzeuge?

Die präzise Kontrolle der chemischen Gasphasenabscheidung ist der Schlüssel zur Herstellung von Filmen, die die Verschleißfestigkeit, thermische Stabilität und Leistung verbessern. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für die Erzielung dieser überlegenen Ergebnisse erforderlich sind.

Lassen Sie sich von unseren Experten beraten, ob CVD die richtige Lösung für Ihre Anwendung ist. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und wie unsere Lösungen einen Mehrwert für Ihre Arbeit schaffen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die grundlegende Theorie des Magnetron-Sputterns? Erzielen Sie überragende Dünnschichtabscheidung für Ihr Labor

- Was ist das Hauptziel von UHVCVD-Systemen für TCO-Filme? Erreichen von atomarer Reinheit und Leistung

- Was sind die Beschichtungsverfahren für Hartmetallwendeschneidplatten? PVD vs. CVD für optimale Leistung.

- Was ist der Abscheidungsprozess? Ein Leitfaden zu Dünnschicht-Beschichtungstechniken

- Wie verbessert die Chemische Gasphasenabscheidung (CVD)-Ausrüstung die Lithiophilie von Kupfer? Erhöhung der Batteriestabilität

- Was sind die Rohstoffe für CVD-Diamanten? Von Methangas zu perfekten Kristallen

- Wie trägt ein Nadelventil zur Steuerung des Vorläuferflusses in einem ALD-System bei? Präzisionspulverbeschichtung erklärt

- Was sind die Vorteile und Anwendungen der atomlagenweisen chemischen Gasphasenabscheidung (ALCVD)? Entfesseln Sie atomare Präzision