Im Wesentlichen funktioniert die chemische Gasphasenabscheidung (CVD) für Kohlenstoffnanoröhren, indem sie Wärme nutzt, um ein kohlenstoffhaltiges Gas zu zersetzen. In einer Hochtemperatur-Reaktionskammer landen diese Kohlenstoffatome auf einer Oberfläche, die mit winzigen Metallkatalysatorpartikeln präpariert ist. Diese Katalysatorpartikel dienen als „Keime“ und fügen die Kohlenstoffatome zur einzigartigen, zylindrischen Struktur einer Nanoröhre zusammen.

Der Hauptgrund, warum CVD die Produktion von Kohlenstoffnanoröhren dominiert, ist die einzigartige Kombination aus Skalierbarkeit und präziser Strukturkontrolle. Sie ermöglicht die kostengünstige, großtechnische Synthese von Nanoröhren mit spezifischen, maßgeschneiderten Eigenschaften, die mit anderen Methoden nicht leicht zu erreichen sind.

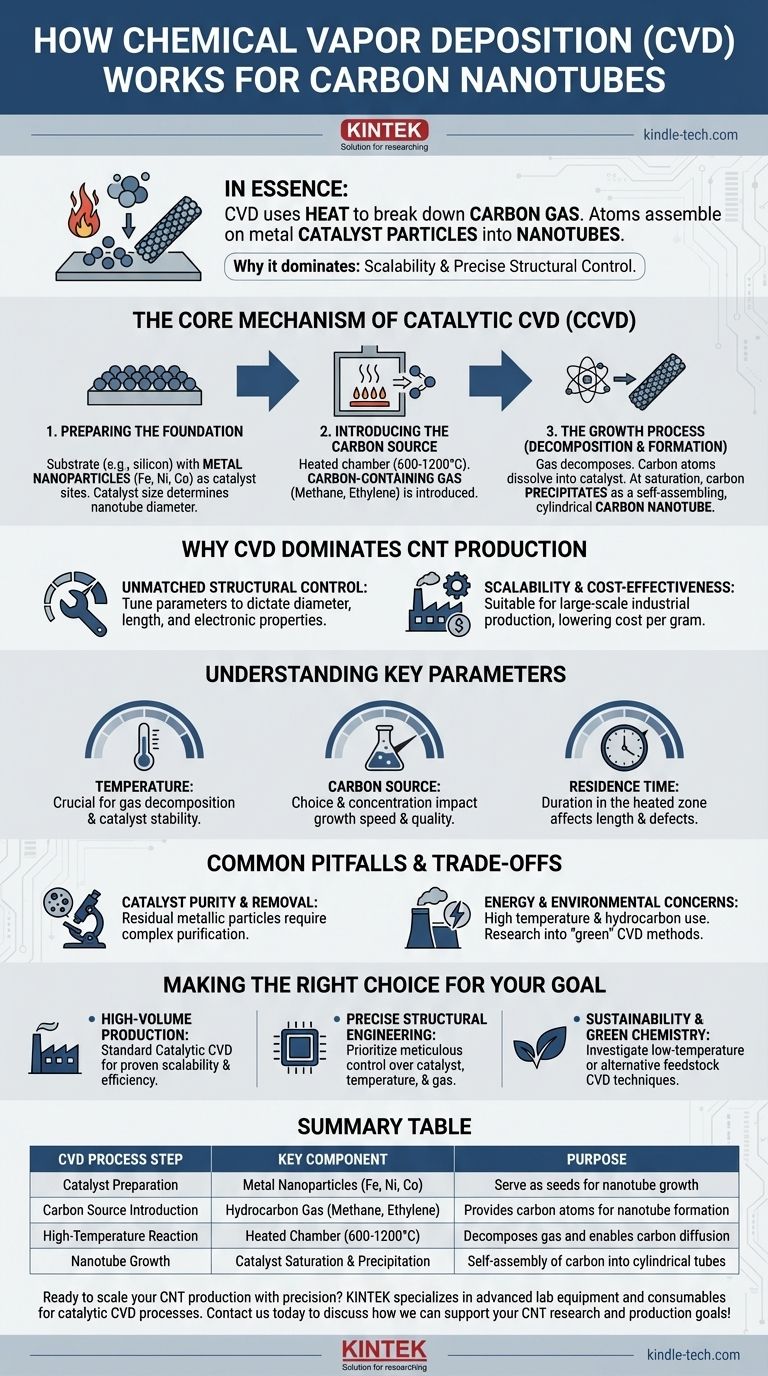

Der Kernmechanismus der katalytischen CVD (CCVD)

Um zu verstehen, wie Kohlenstoffnanoröhren (CNTs) gewachsen werden, müssen wir uns die spezifische Variante ansehen, die für ihre Produktion verwendet wird: die katalytische chemische Gasphasenabscheidung oder CCVD. Der Katalysator ist nicht nur ein Zusatzstoff; er ist der Motor des Wachstumsprozesses.

Schritt 1: Vorbereitung der Grundlage (Der Katalysator)

Der Prozess beginnt nicht mit Kohlenstoff, sondern mit einem Substrat (wie Silizium oder Quarz), das mit einer dünnen Schicht metallischer Nanopartikel beschichtet ist.

Diese Nanopartikel, typischerweise Eisen, Nickel oder Kobalt, dienen als Katalysatorstellen. Die Größe dieser Partikel ist entscheidend, da sie den Durchmesser der Nanoröhren, die aus ihnen wachsen werden, direkt beeinflusst.

Schritt 2: Einführung der Kohlenstoffquelle

Das vorbereitete Substrat wird in eine Reaktionskammer gegeben und auf eine hohe Temperatur, oft zwischen 600 °C und 1200 °C, erhitzt.

Anschließend wird ein kohlenstoffhaltiges Gas, wie Methan, Ethylen oder Acetylen, in die Kammer geleitet. Dieses Gas wird als Kohlenstoff-Einsatzstoff oder Präkursor bezeichnet.

Schritt 3: Der Wachstumsprozess (Zersetzung und Bildung)

Bei diesen hohen Temperaturen zerfallen oder „zersetzen“ sich die Kohlenwasserstoffgasmoleküle. Dabei werden einzelne Kohlenstoffatome freigesetzt.

Diese Kohlenstoffatome diffundieren zu den Metallkatalysatorpartikeln und lösen sich in ihnen auf. Das Katalysatorpartikel wird schnell mit Kohlenstoff gesättigt.

Um einen stabilen Zustand wiederherzustellen, „scheidet“ der Katalysator den überschüssigen Kohlenstoff aus. Aufgrund der spezifischen kristallinen Wechselwirkung zwischen Kohlenstoff und Metallkatalysator entstehen die Kohlenstoffatome in einem sich selbst zusammensetzenden, zylindrischen Gitter – wodurch die hohle Röhrenstruktur einer Kohlenstoffnanoröhre gebildet wird.

Warum CVD die CNT-Produktion dominiert

Während ältere Methoden wie Laserablation und Lichtbogenentladung hochwertige CNTs produzieren können, sind sie schwer zu skalieren. CVD hat sich aus klaren und praktischen Gründen zum kommerziellen Standard entwickelt.

Unübertroffene Strukturkontrolle

Der größte Vorteil von CVD ist die Kontrollierbarkeit. Durch sorgfältige Abstimmung der Prozessparameter können die Betreiber die endgültigen Eigenschaften der Nanoröhren bestimmen.

Dies umfasst die Kontrolle ihres Durchmessers (durch Änderung der Katalysatorpartikelgröße), ihrer Länge (durch Anpassung der Wachstumszeit) und sogar ihrer elektronischen Eigenschaften (Chiralität).

Skalierbarkeit und Kosteneffizienz

Im Gegensatz zu den extremen Bedingungen, die für die Laserablation oder Lichtbogenentladung erforderlich sind, arbeitet CVD unter besser handhabbaren Temperaturen und Drücken.

Dies macht den Prozess viel besser für eine kontinuierliche, großtechnische industrielle Produktion geeignet, senkt die Kosten pro Gramm Nanoröhren erheblich und ermöglicht deren Einsatz in kommerziellen Produkten.

Die Schlüsselparameter verstehen

Der Erfolg jedes CVD-Prozesses für CNTs hängt von der präzisen Steuerung dreier kritischer Betriebsparameter ab.

Die Rolle der Temperatur

Die Temperatur ist wohl die wichtigste Variable. Sie muss hoch genug sein, um das Kohlenstoffquellgas zu zersetzen, aber nicht so hoch, dass sie den Katalysator beschädigt oder unerwünschte amorphe Kohlenstoff-Nebenprodukte erzeugt.

Der Einfluss der Kohlenstoffquelle

Die Wahl und Konzentration des Kohlenstoffgases ist entscheidend. Verschiedene Gase zersetzen sich mit unterschiedlichen Raten und Temperaturen, was sich direkt auf die Wachstumsgeschwindigkeit und die strukturelle Qualität der Nanoröhren auswirkt.

Die Bedeutung der Verweilzeit

Die Verweilzeit bezieht sich darauf, wie lange das Kohlenstoffgas in der beheizten Reaktionszone verbleibt. Eine längere Verweilzeit kann zu längeren Nanoröhren führen, aber eine zu lange Verweilzeit kann auch die Bildung von Defekten und Verunreinigungen erhöhen.

Häufige Fallstricke und Kompromisse

Trotz ihrer Vorteile ist die CVD-Methode nicht ohne Herausforderungen, die ein sorgfältiges Management erfordern.

Katalysatorreinheit und -entfernung

Ein häufiges Problem ist, dass Restkatalysatorpartikel nach dem Wachstum in den Nanoröhren eingebettet oder an ihnen haften bleiben können.

Diese Verunreinigung kann die Materialeigenschaften negativ beeinflussen und erfordert oft einen komplexen, mehrstufigen Reinigungsprozess, um die metallischen Verunreinigungen zu entfernen.

Energie- und Umweltbedenken

Die für CVD erforderlichen hohen Temperaturen machen es zu einem energieintensiven Prozess. Dieser Energieverbrauch trägt zusammen mit der Verwendung von Kohlenwasserstoffgasen zu seinem ökologischen Fußabdruck bei.

Die aktuelle Forschung konzentriert sich stark auf die Entwicklung „grüner“ CVD-Methoden, die niedrigere Temperaturen oder alternative Ausgangsstoffe wie abgeschiedenes CO2 und pyrolysiertes Methan verwenden, um die Ökotoxizität zu reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen des CVD-Prozesses ermöglicht es Ihnen, Ihre Produktionsstrategie an Ihrem Endziel auszurichten.

- Wenn Ihr Hauptaugenmerk auf einer großvolumigen, kostengünstigen Produktion liegt: Die Standard-katalytische CVD ist aufgrund ihrer bewährten Skalierbarkeit und Effizienz die definitive industrielle Wahl.

- Wenn Ihr Hauptaugenmerk auf präzisem Struktur-Engineering für die Elektronik liegt: Sie müssen eine sorgfältige Kontrolle über die Katalysatorpartikelgröße, Temperatur und den Gasfluss priorisieren, um die gewünschten Nanoröhren-Eigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und grüner Chemie liegt: Untersuchen Sie aufkommende Niedertemperatur-CVD-Techniken oder solche, die Abfälle oder abgeschiedene Kohlenstoff-Einsatzstoffe nutzen, um die Umweltauswirkungen zu minimieren.

Die Beherrschung des Zusammenspiels von Katalysator, Kohlenstoff und Wärme ist der Schlüssel, um das volle Potenzial von Kohlenstoffnanoröhren für die nächste Generation fortschrittlicher Materialien zu erschließen.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselkomponente | Zweck |

|---|---|---|

| Katalysatorvorbereitung | Metall-Nanopartikel (Fe, Ni, Co) | Dienen als Keime für das Nanoröhrenwachstum |

| Einführung der Kohlenstoffquelle | Kohlenwasserstoffgas (Methan, Ethylen) | Liefert Kohlenstoffatome für die Nanoröhrenbildung |

| Hochtemperaturreaktion | Beheizte Kammer (600-1200°C) | Zersetzt Gas und ermöglicht Kohlenstoffdiffusion |

| Nanoröhrenwachstum | Katalysatorsättigung & -ausscheidung | Selbstorganisation von Kohlenstoff zu zylindrischen Röhren |

Bereit, Ihre Kohlenstoffnanoröhren-Produktion präzise zu skalieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für katalytische CVD-Prozesse. Ob Sie sich auf die Großseriensynthese, präzise Strukturkontrolle oder nachhaltige grüne Chemiemethoden konzentrieren, unser Fachwissen und unsere Lösungen sind auf die einzigartigen Herausforderungen Ihres Labors zugeschnitten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre CNT-Forschung und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren