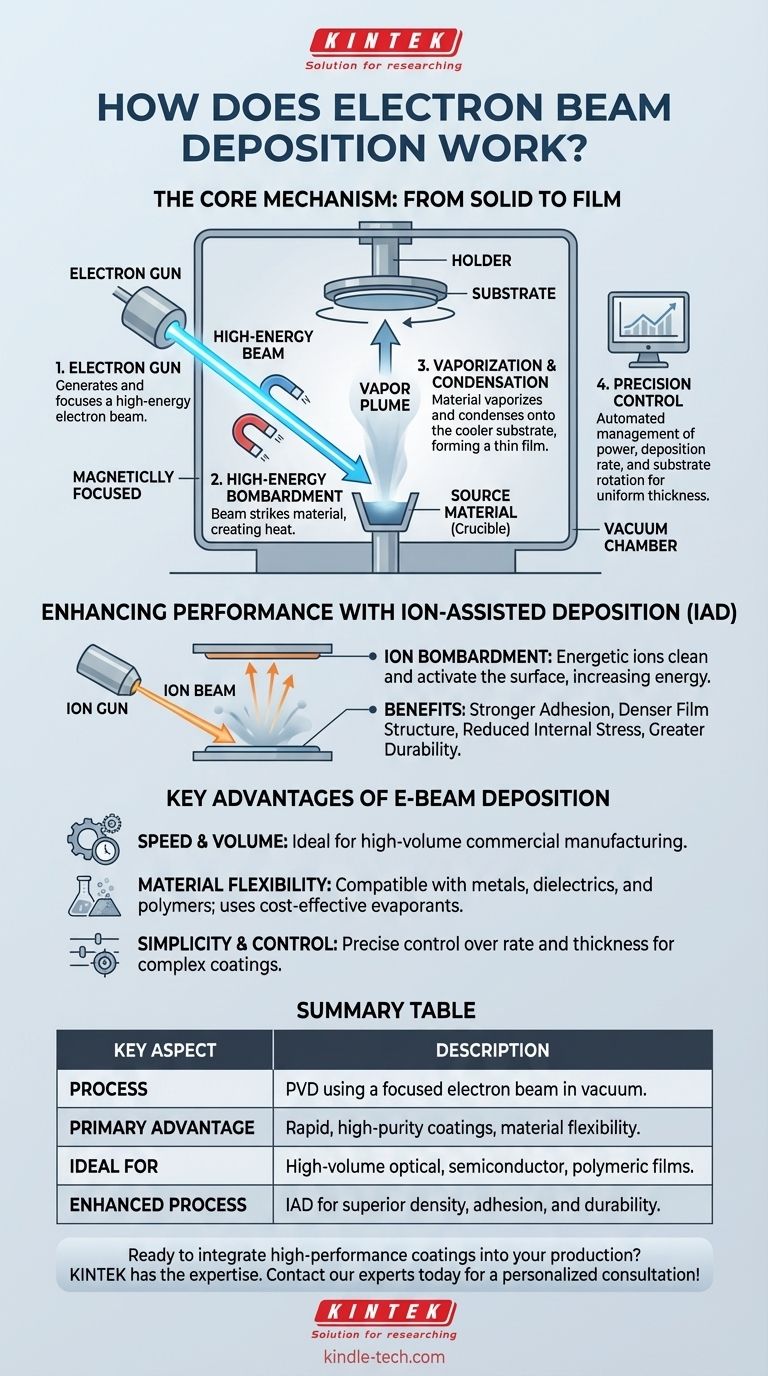

Im Kern ist die Elektronenstrahlverdampfung ein physikalisches Gasphasenabscheidungsverfahren (PVD), bei dem ein intensiver, fokussierter Elektronenstrahl ein Quellmaterial in einer Hochvakuumanlage erhitzt. Diese Energie bewirkt, dass das Material verdampft, und der entstehende Dampf bewegt sich durch das Vakuum, um auf ein kühleres Substrat zu kondensieren und so einen hochreinen und gleichmäßigen Dünnfilm zu bilden. Dieser Prozess wird durch präzise Computersteuerung von Faktoren wie Vakuumniveau, Erwärmung und Substratrotation gesteuert, um exakte Schichtdicken zu erzielen.

Der wahre Wert der Elektronenstrahlverdampfung liegt in der Kombination aus Geschwindigkeit, Materialflexibilität und Präzision. Sie eignet sich hervorragend für die schnelle Herstellung hochwertiger optischer und polymerer Beschichtungen und bietet einen deutlichen Vorteil bei kommerziellen Hochvolumanwendungen, bei denen sowohl die Leistung als auch die Kosteneffizienz entscheidend sind.

Der Kernmechanismus: Von Feststoff zu Film

Um die Elektronenstrahlverdampfung zu verstehen, ist es am besten, sie in eine Abfolge von unterschiedlichen physikalischen Ereignissen zu unterteilen, die in der Vakuumkammer stattfinden.

Die Elektronenkanone

Der Prozess beginnt mit einer Elektronenkanone, die einen energiereichen Elektronenstrahl erzeugt. Dieser Strahl wird dann magnetisch geführt und mit extremer Präzision auf einen kleinen Tiegel fokussiert, der das abzuscheidende Quellmaterial enthält.

Hochenergetische Beschuss

In der Hochvakuumumgebung trifft der fokussierte Elektronenstrahl auf das Quellmaterial – oft in Granulat- oder Pulverform. Die kinetische Energie der Elektronen wird augenblicklich in thermische Energie umgewandelt, wodurch das Material schnell auf seinen Verdampfungspunkt erhitzt wird.

Verdampfung und Kondensation

Wenn das Quellmaterial verdampft, bewegen sich seine Atome oder Moleküle geradlinig durch das Vakuum. Sie treffen schließlich auf das kühlere Substrat (wie eine optische Linse oder einen Silizium-Wafer), das strategisch über der Quelle platziert ist. Bei Kontakt kondensiert der Dampf zurück in einen festen Zustand und baut sich Schicht für Schicht auf, um einen Dünnfilm zu bilden.

Präzisionskontrolle

Der gesamte Prozess wird streng kontrolliert. Computer überwachen und passen die Leistung des Elektronenstrahls an, um die Abscheiderate zu steuern, während das Substrat oft rotiert wird, um sicherzustellen, dass der endgültige Film auf seiner gesamten Oberfläche eine gleichmäßige, vordefinierte Dicke aufweist.

Leistungssteigerung durch Ionenunterstützte Abscheidung

Für Anwendungen, die eine überlegene Filmqualität erfordern, kann der Standard-E-Beam-Prozess durch einen Ionenstrahl ergänzt werden, eine Technik, die als Ionenunterstützte Abscheidung (IAD) bekannt ist.

Die Rolle des Ionenstrahls

Bei einer IAD-Anordnung beschießt eine separate Ionenkanone die Substratoberfläche mit energiereichen Ionen, typischerweise vor und während des Abscheidungsprozesses.

Oberflächenaktivierung und Reinigung

Dieser Ionenbeschuss erfüllt einen entscheidenden Zweck: Er reinigt das Substrat, indem er Verunreinigungen heraussputtert, und erhöht die Oberflächenenergie. Dadurch entsteht eine hochaktivierte Oberfläche, die das abzuscheidende Material viel besser aufnimmt.

Dichtere, robustere Filme

Das Ergebnis ist eine deutliche Verbesserung der Filmqualität. Die zusätzliche Energie der Ionen führt zu einer stärkeren Haftung, einer dichteren Filmstruktur und einer Reduzierung innerer Spannungen. Diese Beschichtungen sind robuster und langlebiger als diejenigen, die nur durch Elektronenstrahl erzeugt werden.

Die wichtigsten Vorteile verstehen

Die Elektronenstrahlverdampfung ist nicht die einzige PVD-Methode, aber sie bietet mehrere Vorteile, die sie zur bevorzugten Wahl für bestimmte Anwendungen machen, insbesondere im Vergleich zu Techniken wie dem Magnetronsputtern.

Vorteil: Geschwindigkeit und Volumen

Die E-Beam-Abscheidung arbeitet in Stapelszenarien schneller. Diese Effizienz macht sie zu einer idealen Lösung für die kommerzielle Massenfertigung, bei der der Durchsatz ein Hauptanliegen ist.

Vorteil: Materialflexibilität

Die Technik ist mit einer Vielzahl von Materialien kompatibel, darunter Metalle, Dielektrika und sogar Polymere. Die Quellmaterialien oder Evaporate sind oft kostengünstiger als die speziellen Targets, die für das Magnetronsputtern erforderlich sind.

Vorteil: Einfachheit und Kontrolle

Obwohl die Physik komplex ist, ist das Funktionsprinzip relativ unkompliziert und flexibel. Es ermöglicht eine präzise Steuerung der Abscheiderate und der resultierenden Filmdicke, was für die Herstellung komplexer optischer Interferenzbeschichtungen entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Material und Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung optischer Beschichtungen in großen Mengen liegt: Die E-Beam-Abscheidung ist aufgrund ihrer schnellen Stapelverarbeitung und Materialvielfalt eine führende Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filthaftung und Haltbarkeit liegt: Sie sollten einen E-Beam-Prozess wählen, der mit einer Ionenunterstützten Abscheidung (IAD) erweitert wurde.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Beschaffung einer breiten Palette von Materialien liegt: Die Fähigkeit des E-Beams, kostengünstigere Evaporate zu verwenden, bietet einen erheblichen wirtschaftlichen Vorteil gegenüber Target-basierten Methoden.

Letztendlich bietet die Elektronenstrahlverdampfung ein leistungsstarkes und vielseitiges Werkzeug zur Entwicklung präziser, hochleistungsfähiger Dünnschichten im großen Maßstab.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Physikalisches Gasphasenabscheidungsverfahren (PVD) unter Verwendung eines fokussierten Elektronenstrahls zur Verdampfung eines Quellmaterials im Vakuum. |

| Hauptvorteil | Schnelle Abscheidung hochreiner Beschichtungen mit ausgezeichneter Materialflexibilität. |

| Ideal für | Massenfertigung von optischen Beschichtungen, Halbleiterschichten und Polymerfilmen. |

| Erweiterter Prozess | Ionenunterstützte Abscheidung (IAD) für überlegene Filmdichte, Haftung und Haltbarkeit. |

Bereit, Hochleistungsbeschichtungen in Ihre Produktion zu integrieren?

Die Elektronenstrahlverdampfung ist eine leistungsstarke Lösung für die Herstellung präziser, hochreiner Dünnschichten im großen Maßstab. Unabhängig davon, ob Ihr Projekt eine schnelle Stapelverarbeitung für optische Komponenten oder die verbesserte Haltbarkeit der Ionenunterstützten Abscheidung erfordert, verfügt KINTEK über die Expertise und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Lassen Sie uns besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Dünnschichtprozesse optimieren können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung