Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Prozess zur Erzeugung dünner, hochwertiger Schichten auf einem Substrat. Sie nutzt die Energie eines Plasmas anstelle von hoher Hitze, um die chemischen Reaktionen anzutreiben, die die Beschichtung bilden. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen, was sie zu einer äußerst vielseitigen Technik macht.

Der wesentliche Unterschied zwischen PECVD und traditionellen Methoden ist ihre Energiequelle. Anstatt sich ausschließlich auf thermische Energie (hohe Hitze) zu verlassen, verwendet PECVD ein energetisiertes Plasma, um Vorläufergase aufzubrechen und eine überlegene Schicht selbst auf temperaturempfindlichen Substraten abzuscheiden.

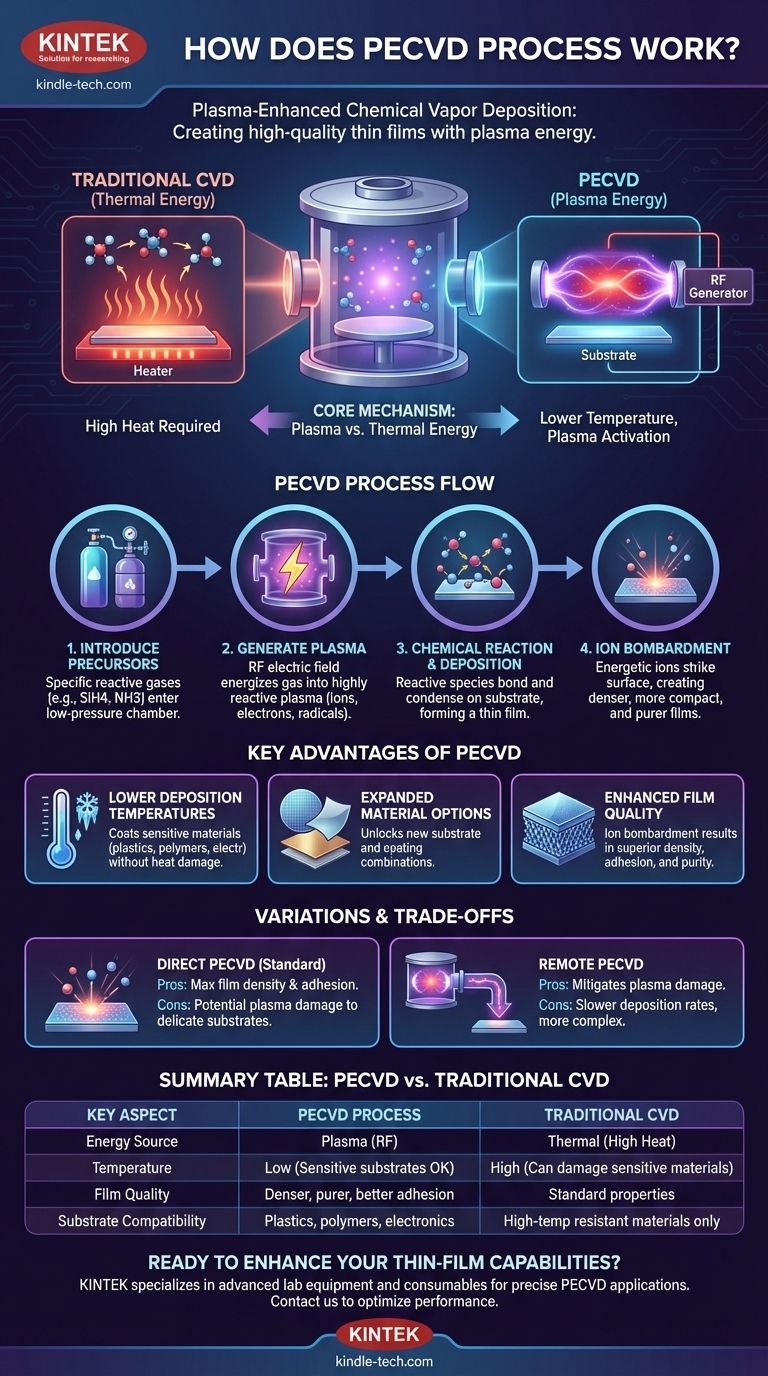

Der Kernmechanismus: Plasma vs. thermische Energie

Die traditionelle chemische Gasphasenabscheidung (CVD) erfordert das Erhitzen eines Substrats auf sehr hohe Temperaturen, um die Energie bereitzustellen, die zum Aufbrechen von Gasen und zur Filmbildung benötigt wird. PECVD erreicht dasselbe Ziel mit einer anderen, effizienteren Energiequelle.

Einführung der Vorläufergase

Der Prozess beginnt mit der Einführung spezifischer reaktiver Gase, bekannt als Vorläufer, in eine Niederdruck-Vakuumkammer, die das Substrat enthält. Um beispielsweise eine Siliziumnitridschicht zu erzeugen, könnten Silan (SiH4) und Ammoniak (NH3) Gase verwendet werden.

Erzeugung des Plasmas

Ein elektrisches Feld, typischerweise Hochfrequenz (RF), wird über das Gas in der Kammer angelegt. Dieses starke Feld energetisiert das Gas, löst Elektronen von den Atomen und erzeugt ein Plasma – einen hochreaktiven Materiezustand, der aus Ionen, Elektronen und neutralen Radikalen besteht.

Die chemische Reaktion und Abscheidung

Diese hochreaktiven Spezies innerhalb des Plasmas zerfallen leicht und reagieren miteinander. Sie kondensieren dann auf der kühleren Oberfläche des Substrats und bilden Schicht für Schicht eine dünne, gleichmäßige Filmschicht. Das Plasma liefert die Aktivierungsenergie für diese Reaktion, eine Rolle, die normalerweise von intensiver Hitze erfüllt wird.

Die Rolle des Ionenbeschusses

Ein wichtiger sekundärer Vorteil des Plasmas ist der Ionenbeschuss. Die energetischen Ionen im Plasma treffen während der Abscheidung auf die Oberfläche des Substrats. Diese Wirkung trägt dazu bei, dichtere, kompaktere und reinere Schichten zu erzeugen, als dies sonst möglich wäre.

Hauptvorteile des PECVD-Prozesses

Die Verwendung von Plasma als primärem Energieträger verleiht dem PECVD-Prozess mehrere signifikante Vorteile gegenüber rein thermischen Methoden.

Niedrigere Abscheidungstemperaturen

Dies ist der wichtigste Vorteil. Da Plasmaenergie die Reaktion antreibt, müssen Substrate nicht auf extreme Temperaturen erhitzt werden. Dies ermöglicht die Beschichtung von Materialien wie Kunststoffen, Polymeren und anderen empfindlichen elektronischen Komponenten, die durch herkömmliche CVD beschädigt oder zerstört würden.

Erweiterte Material- und Substratoptionen

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, erweitert die Palette möglicher Substrate und Beschichtungen erheblich. Sie ermöglicht Materialkombinationen, die mit Hochtemperaturprozessen sonst nicht zu erreichen wären.

Verbesserte Filmqualität

Der dem Prozess innewohnende Ionenbeschuss verbessert die physikalischen Eigenschaften der abgeschiedenen Schicht. Dies führt oft zu Beschichtungen mit überlegener Dichte, Haftung und Reinheit.

Verständnis der Kompromisse und Variationen

Obwohl leistungsfähig, ist der PECVD-Prozess nicht ohne Komplexität und erfordert eine sorgfältige Berücksichtigung der Anwendung.

Die Herausforderung der Plasmaschädigung

Derselbe Ionenbeschuss, der die Filmdichte verbessert, kann auch eine Quelle für Schäden sein. Bei extrem empfindlichen Substraten, wie z. B. empfindlichen Halbleiterbauelementen, kann die hohe Energie des Plasmas Defekte verursachen und das darunterliegende Material schädigen.

Direkte vs. Remote PECVD

Um das Risiko von Plasmaschäden zu mindern, kann eine Variante namens Remote PECVD verwendet werden. Bei dieser Methode wird das Plasma in einer separaten Kammer erzeugt und die reaktiven Spezies werden zum Substrat transportiert, das sich in einem plasmafreien Bereich befindet. Dies trennt die Vorteile der Plasmaaktivierung von den potenziell schädlichen Auswirkungen des direkten Ionenbeschusses.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsstrategie hängt vollständig von den Materialeigenschaften Ihres Substrats und den gewünschten Eigenschaften Ihrer endgültigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien (wie Polymere) liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die klare Wahl gegenüber thermischer CVD.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmdichte und Haftung liegt: Standard (direkte) PECVD ist hochwirksam, da der Ionenbeschuss die physikalischen Eigenschaften der Schicht verbessert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht auf einem extrem empfindlichen elektronischen Substrat liegt: Remote PECVD sollte in Betracht gezogen werden, um plasmainduzierte Schäden an den darunterliegenden Komponenten zu vermeiden.

Letztendlich macht die Fähigkeit von PECVD, die Reaktionsenergie von der thermischen Wärme zu entkoppeln, sie zu einem der vielseitigsten und wichtigsten Werkzeuge in der modernen Materialwissenschaft.

Zusammenfassungstabelle:

| Schlüsselaspekt | PECVD-Prozess | Traditioneller CVD-Prozess |

|---|---|---|

| Energiequelle | Plasma (RF) | Thermisch (hohe Hitze) |

| Temperatur | Niedrig (geeignet für empfindliche Substrate) | Hoch (kann empfindliche Materialien beschädigen) |

| Filmqualität | Dichtere, reinere Schichten mit besserer Haftung | Standard-Filmeigenschaften |

| Substratkompatibilität | Kunststoffe, Polymere, Elektronik | Nur hochtemperaturbeständige Materialien |

Bereit, Ihre Dünnschichtabscheidungsfähigkeiten zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für präzise PECVD-Anwendungen. Unsere Lösungen helfen Ihnen, überlegene Filmqualität selbst auf den temperaturempfindlichsten Substraten zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Leistung Ihres Labors optimieren und Ihre Materialverarbeitungsoptionen erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung