Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Abscheidung hochwertiger Dünnschichten auf einem Substrat, ohne extreme Hitze zu benötigen. Es funktioniert, indem Vorläufergase in eine Niederdruckkammer geleitet und dann ein elektrisches Feld verwendet wird, um ein Plasma zu zünden. Dieses Plasma liefert die Energie, die für die chemischen Reaktionen erforderlich ist, die den Film auf der Oberfläche des Substrats bilden.

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, die Hochtemperaturanforderungen der traditionellen Chemical Vapor Deposition (CVD) zu umgehen. Durch die Verwendung eines energiereichen Plasmas anstelle von Wärme ermöglicht es die Erzeugung dichter, reiner Filme auf Materialien, die sonst durch einen thermischen Prozess beschädigt oder zerstört würden.

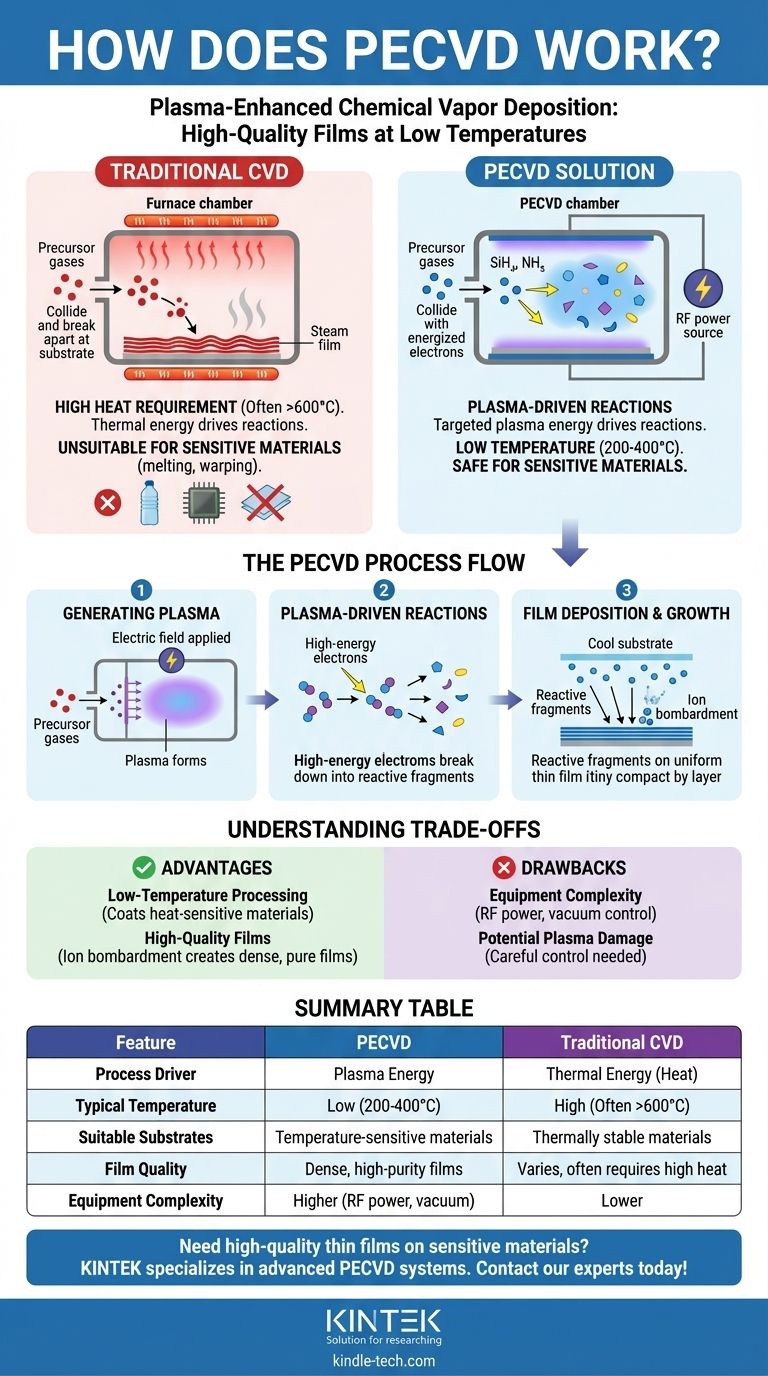

Die Einschränkung der traditionellen Abscheidung

Um den Wert von PECVD zu verstehen, müssen wir uns zunächst seinen Vorgänger, die konventionelle Chemical Vapor Deposition (CVD), ansehen.

Der hohe Wärmebedarf von CVD

Bei einem traditionellen CVD-Verfahren wird ein Substrat in eine Kammer gelegt und auf sehr hohe Temperaturen, oft mehrere hundert Grad Celsius, erhitzt.

Anschließend werden Vorläufergase in die Kammer geleitet. Die intensive Hitze liefert die thermische Energie, die benötigt wird, um diese Gasmoleküle aufzubrechen und eine chemische Reaktion auf der Substratoberfläche auszulösen, was zu einer Dünnschicht führt.

Das Problem mit Hitze

Obwohl effektiv, ist diese Abhängigkeit von hoher Hitze eine erhebliche Einschränkung. Sie macht die traditionelle CVD ungeeignet für die Abscheidung von Filmen auf temperaturempfindlichen Materialien wie Kunststoffen, Polymeren oder bestimmten elektronischen Komponenten, die schmelzen, sich verformen oder degradieren würden.

Wie PECVD das Temperaturproblem löst

PECVD wurde speziell entwickelt, um diese thermische Barriere zu überwinden. Dies wird erreicht, indem die rohe Gewalt der Hitze durch die gezielte Energie eines Plasmas ersetzt wird.

Schritt 1: Erzeugung des Plasmas

Der Prozess beginnt damit, dass das Substrat in eine Vakuumkammer gelegt wird. Vorläufergase, wie Silan (SiH₄) und Ammoniak (NH₃) für einen Siliziumnitridfilm, werden bei niedrigem Druck eingeleitet.

Anschließend wird ein elektrisches Feld, typischerweise Radiofrequenz (RF), über Elektroden in der Kammer angelegt. Dieses Feld energetisiert das Gas, löst Elektronen von den Atomen und erzeugt Plasma – ein ionisiertes Gas, das eine Mischung aus hochenergetischen Elektronen, Ionen und neutralen Radikalspezies enthält.

Schritt 2: Plasmagesteuerte chemische Reaktionen

Dieses Plasma ist der Schlüssel zum Prozess. Die hochenergetischen Elektronen kollidieren mit den Vorläufergasmolekülen und zerlegen sie in hochreaktive chemische Fragmente.

Entscheidend ist, dass diese Dissoziation aufgrund der Elektronenenergie und nicht der Umgebungstemperatur der Kammer stattfindet. Die Kammer selbst kann bei einer viel niedrigeren Temperatur (z. B. 200-400 °C) bleiben als bei der traditionellen CVD.

Schritt 3: Filmabscheidung und -wachstum

Diese reaktiven Fragmente wandern dann zur vergleichsweise kühlen Substratoberfläche. Dort reagieren und binden sie sich und bauen schichtweise die gewünschte Dünnschicht auf.

In der Solarzellenfertigung wird dieses Verfahren beispielsweise verwendet, um einen Siliziumnitridfilm (SiNₓ) abzuscheiden, der als Antireflexionsschicht wirkt und die Effizienz der Zelle verbessert.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD keine Universallösung. Es beinhaltet eine spezifische Reihe von Vorteilen und Komplexitäten, die berücksichtigt werden müssen.

Vorteil: Niedertemperatur-Verarbeitung

Dies ist der Hauptvorteil. PECVD eröffnet die Möglichkeit, eine Vielzahl von wärmeempfindlichen Materialien zu beschichten, die mit thermischer CVD inkompatibel sind.

Vorteil: Hochwertige Filme

Die Plasmaumgebung bietet einen weiteren Vorteil: Ionenbeschuss. Während der Film wächst, wird er ständig von Ionen aus dem Plasma bombardiert. Diese Aktion verdichtet den Film, was zu einer höheren Dichte und verbesserten Reinheit im Vergleich zu einigen anderen Niedertemperaturmethoden führt.

Nachteil: Gerätekomplexität

Ein PECVD-System ist komplexer als ein einfacher thermischer CVD-Ofen. Es erfordert HF- oder Gleichstromversorgungen, Impedanzanpassungsnetzwerke und eine ausgefeiltere Vakuumregelung, um ein stabiles Plasma aufrechtzuerhalten, was die Kosten für Ausrüstung und Wartung erhöhen kann.

Nachteil: Potenzial für Plasmaschäden

Während die niedrige Temperatur thermische Schäden verhindert, kann der hochenergetische Ionenbeschuss manchmal ein zweischneidiges Schwert sein. Wenn er nicht sorgfältig kontrolliert wird, kann er physikalische Schäden (Sputtern) am Substrat oder am wachsenden Film verursachen oder Spannungen hervorrufen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig vom Substratmaterial und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD ist die definitive Wahl gegenüber Hochtemperaturmethoden wie thermischer CVD.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hohen Filmdichte bei niedrigen Temperaturen liegt: Die ionenunterstützte Abscheidung in PECVD bietet einen deutlichen Vorteil für die Herstellung robuster, hochwertiger Filme.

- Wenn Ihr Hauptaugenmerk auf der Kostenminimierung für thermisch stabile Materialien liegt: Traditionelle thermische CVD kann eine einfachere und wirtschaftlichere Option sein, wenn Ihr Substrat die hohe Hitze aushält.

Letztendlich ist die Wahl von PECVD eine strategische Entscheidung, um Hochleistungsbeschichtungen auf Materialien zu ermöglichen, die Hitze sonst verbieten würde.

Zusammenfassungstabelle:

| Merkmal | PECVD | Traditionelle CVD |

|---|---|---|

| Prozesstreiber | Plasmaenergie | Thermische Energie (Wärme) |

| Typische Temperatur | Niedrig (200-400°C) | Hoch (oft >600°C) |

| Geeignete Substrate | Temperaturempfindliche Materialien (z. B. Polymere, Elektronik) | Thermisch stabile Materialien |

| Filmqualität | Dichte, hochreine Filme | Variiert, kann aber hohe Hitze für Qualität erfordern |

| Gerätekomplexität | Höher (HF-Leistung, Vakuumregelung) | Niedriger |

Müssen Sie hochwertige Dünnschichten auf empfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PECVD-Systeme, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen. Unsere Lösungen ermöglichen es Ihnen, eine überragende Filmqualität ohne das Risiko thermischer Schäden zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Herausforderungen Ihrer Dünnschichtabscheidung im Labor unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit