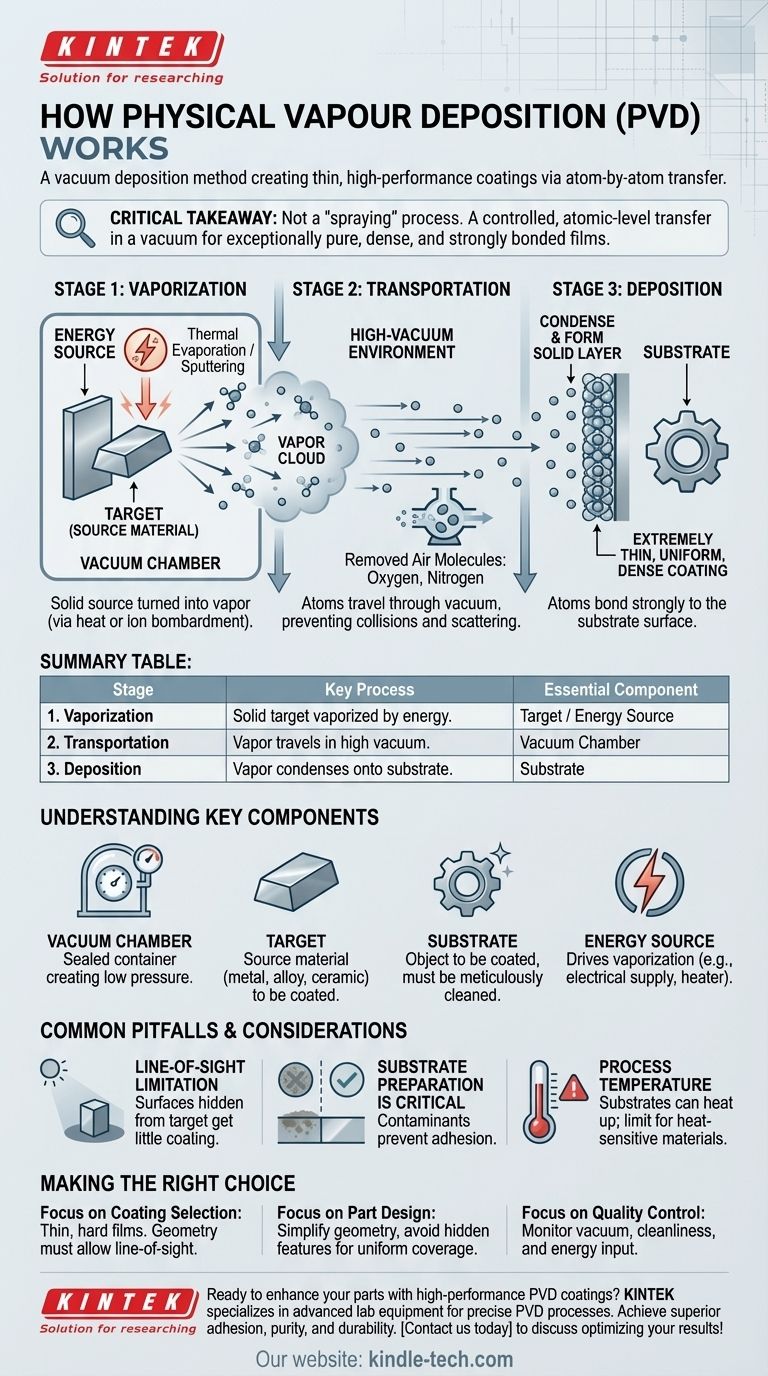

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein Vakuumabscheidungsverfahren, das eine dünne, hochleistungsfähige Beschichtung auf einem festen Bauteil erzeugt. Der Prozess umfasst drei grundlegende Schritte: die Umwandlung eines festen Ausgangsmaterials in einen Dampf, den Transport dieses Dampfes durch ein Vakuum und dessen anschließende atomweise Kondensation auf der Oberfläche des Bauteils, bekannt als Substrat.

Die entscheidende Erkenntnis ist, dass PVD kein einfaches „Sprühen“ ist. Es handelt sich um einen hochkontrollierten Materialtransfer auf atomarer Ebene innerhalb eines Vakuums, was für die Erzeugung eines Films unerlässlich ist, der außergewöhnlich rein, dicht und fest mit der Oberfläche verbunden ist.

Die drei Kernphasen des PVD-Prozesses

Um zu verstehen, wie PVD funktioniert, ist es am besten, es in seine drei aufeinanderfolgenden Phasen zu unterteilen. Jeder Schritt wird präzise gesteuert, um die gewünschten Beschichtungseigenschaften zu erzielen.

Phase 1: Verdampfung

Der Prozess beginnt mit einem festen Ausgangsmaterial, das oft als Target (Zielmaterial) bezeichnet wird. Dieses Target wird in die Vakuumkammer eingebracht und einer energiereichen Umgebung ausgesetzt, um Atome oder Moleküle zum Verlassen seiner Oberfläche zu zwingen und so eine Dampfwolke zu erzeugen. Dies wird typischerweise durch eine von zwei Hauptmethoden erreicht: thermische Verdampfung (Erhitzen des Materials, bis es verdampft) oder Sputtern (Beschuss des Materials mit energiereichen Ionen).

Phase 2: Transport

Sobald die Atome des Beschichtungsmaterials verdampft sind, wandern sie vom Target in Richtung Substrat. Diese Reise findet in einer Hochvakuumumgebung statt. Dieses Vakuum ist kein geringfügiges Detail; es ist fundamental für den gesamten Prozess.

Das Vakuum entfernt Luftmoleküle (wie Sauerstoff und Stickstoff), die sonst mit den wandernden Atomen kollidieren würden. Diese Kollisionen würden dazu führen, dass die Atome gestreut werden, reagieren oder Energie verlieren, wodurch sie das Substrat nicht erreichen oder einen kontaminierten, minderwertigen Film bilden könnten.

Phase 3: Abscheidung

Wenn die verdampften Atome das kühlere Substrat erreichen, kondensieren sie und bilden eine feste Schicht. Dieser Film baut sich Atom für Atom auf und erzeugt eine extrem dünne, gleichmäßige und dichte Beschichtung. Da die Atome mit erheblicher Energie eintreffen, verankern sie sich in einem hochstrukturierten und fest haftenden Film auf der Oberfläche des Substrats.

Verständnis der Schlüsselkomponenten

Jedes PVD-System basiert auf einigen wesentlichen Komponenten, die den Prozess ermöglichen.

Die Vakuumkammer

Dies ist der abgedichtete Behälter, in dem der gesamte Prozess stattfindet. Er wird auf einen sehr niedrigen Druck evakuiert, um die notwendige Vakuumumgebung zu schaffen.

Das Target (Ausgangsmaterial)

Dies ist der feste Block, das Pulver oder der Barren des Materials, das die Beschichtung bilden wird. Es kann ein reines Metall, eine Legierung oder eine keramische Verbindung wie Titannitrid sein.

Das Substrat

Dies ist das Objekt oder Teil, das beschichtet wird. Die Substrate werden vor dem Einsetzen in die Kammer sorgfältig gereinigt, um eine ordnungsgemäße Haftung der Beschichtung zu gewährleisten.

Die Energiequelle

Dies ist der Mechanismus, der die Verdampfungsphase antreibt. Beim Sputtern ist dies typischerweise eine elektrische Stromversorgung, die ein Plasma aus Ionen erzeugt. Bei der Verdampfung handelt es sich um eine Widerstandsheizung oder einen Elektronenstrahl, der das Ausgangsmaterial erhitzt.

Häufige Fallstricke und Überlegungen

Obwohl PVD leistungsstark ist, wird es von physikalischen Prinzipien beherrscht, die bestimmte Einschränkungen mit sich bringen. Das Verständnis dieser ist der Schlüssel zur erfolgreichen Anwendung.

Sichtlinienbeschränkung

Da die Atome in einer relativ geraden Linie vom Target zum Substrat wandern, ist PVD ein Sichtlinienprozess. Oberflächen, die vom Target verdeckt oder abgeschirmt sind, erhalten wenig bis keine Beschichtung. Dies macht es schwierig, komplexe Innengeometrien ohne ausgeklügelte Teile-Rotationsmechanismen zu beschichten.

Die Substratvorbereitung ist entscheidend

Die Qualität einer PVD-Beschichtung hängt vollständig von der Sauberkeit des Substrats ab. Jegliche mikroskopischen Verunreinigungen, wie Öle oder Oxide, verhindern eine ordnungsgemäße Haftung und können dazu führen, dass sich der Film ablöst oder abblättert.

Prozesstemperatur

Obwohl das Substrat „kühler“ ist als die Dampfquelle, wird es während des Prozesses oft auf Hunderte von Grad Celsius erhitzt. Diese erhöhte Temperatur trägt zur Verbesserung der Filmdichte und Haftung bei, kann aber auch eine Einschränkung für wärmeempfindliche Materialien wie bestimmte Kunststoffe oder vergütete Legierungen darstellen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Verständnis des PVD-Prozesses bestimmt direkt, wie Sie ihn anwenden können.

- Wenn Ihr Hauptaugenmerk auf der Auswahl einer Beschichtung für ein Teil liegt: Erkennen Sie, dass PVD einen sehr dünnen, harten und haltbaren Film erzeugt, aber die Geometrie des Teils eine Sichtlinienzugang ermöglichen muss.

- Wenn Ihr Hauptaugenmerk auf der Konstruktion eines Teils für die PVD-Beschichtung liegt: Vereinfachen Sie die Geometrie, wo immer möglich, und vermeiden Sie tiefe, schmale Löcher oder versteckte Merkmale, um eine gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle des Prozesses liegt: Das Vakuumniveau, die Sauberkeit des Substrats und die Energiezufuhr sind die drei kritischsten Parameter, die überwacht werden müssen.

Indem Sie diese Grundprinzipien der Verdampfung, des Transports und der Abscheidung verstehen, können Sie Probleme effektiv diagnostizieren und die PVD-Technologie für ihren beabsichtigten Zweck nutzen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Wesentliche Komponente |

|---|---|---|

| 1. Verdampfung | Festes Targetmaterial wird durch Hitze oder Sputtern verdampft. | Target / Energiequelle |

| 2. Transport | Dampf wandert durch eine Hochvakuumumgebung. | Vakuumkammer |

| 3. Abscheidung | Dampf kondensiert atomweise auf der Substratoberfläche. | Substrat |

Bereit, Ihre Teile mit Hochleistungs-PVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise PVD-Prozesse. Unsere Lösungen helfen Ihnen, überlegene Haftung, Reinheit und Haltbarkeit der Beschichtung für Ihre Labor- oder Fertigungsanforderungen zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Beschichtungsergebnisse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist der beste Katalysator für die Pyrolyse? Ein strategischer Leitfaden zur Maximierung der Bio-Öl-Qualität und -Ausbeute

- Welchen Einfluss hat der Feuchtigkeitsgehalt auf die Biomassepyrolyse? Optimieren Sie Ihre Biomasse-Umwandlungseffizienz

- Warum ist die Verwendung eines Hochtemperatur-Trockenschranks für das Aluminiumschlammrecycling notwendig? Gewährleistung der Datenpräzision

- Welche Rolle spielt ein industrielles Heißisostatisches Presssystem (HIP)? Beherrschung der ODS-Stahlkonsolidierung

- Warum hat Graphit eine hohe Wärmeleitfähigkeit? Entfesseln Sie überlegenes Wärmemanagement durch seine einzigartige Struktur

- Ist Pyrolyseöl schädlich? Die Risiken dieses reaktiven Biokraftstoffs verstehen

- Was sind die Vorteile der Metallurgie? Erzielung überlegener Materialleistung und Effizienz

- Emittiert Pyrolyse CO2? Analyse des CO2-Fußabdrucks von Waste-to-Energy