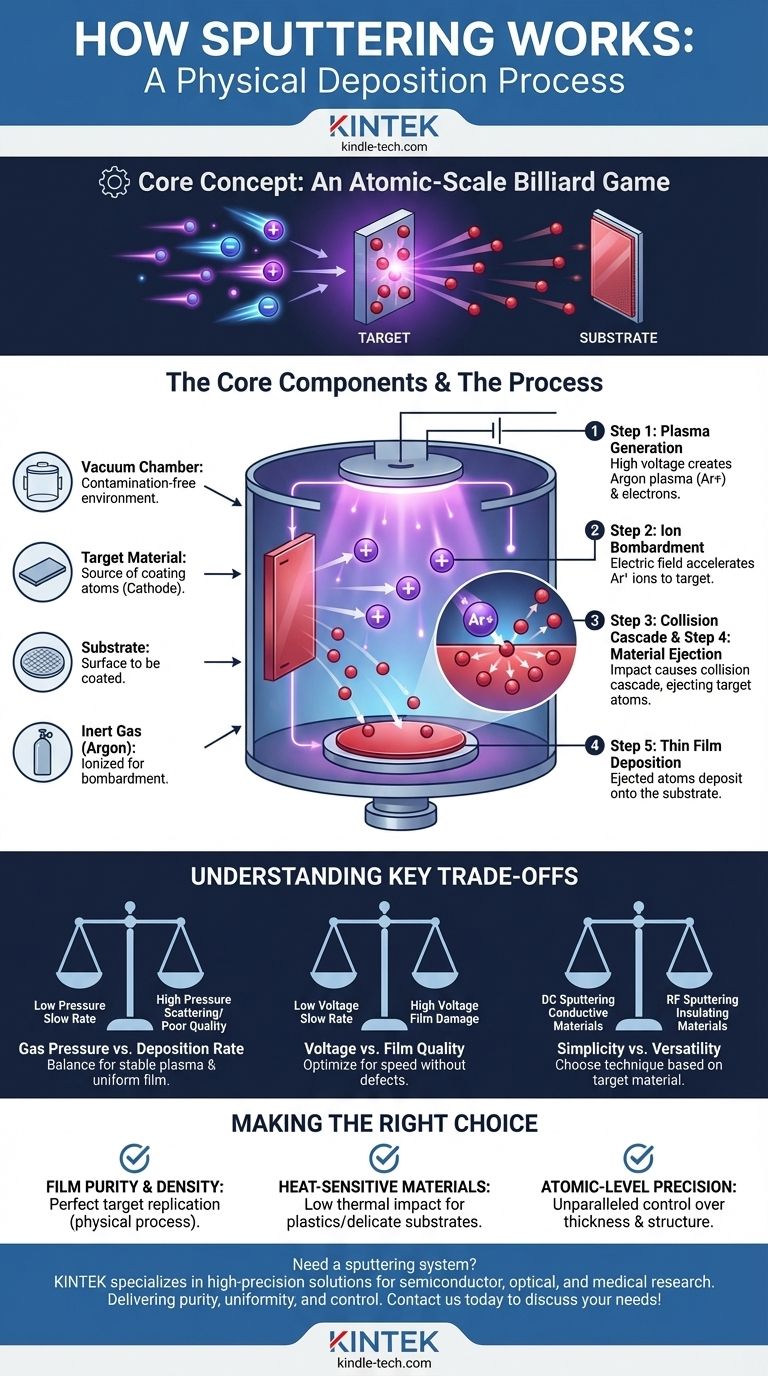

Im Kern ist Sputtern ein physikalisches Abscheideverfahren, das verwendet wird, um eine außergewöhnlich dünne und gleichmäßige Beschichtung eines Materials auf ein anderes aufzutragen. Es funktioniert, indem in einem Vakuum ein Plasma erzeugt wird und die entstehenden Ionen als mikroskopisch kleine Projektile genutzt werden. Diese Ionen bombardieren ein „Target“ aus dem Beschichtungsmaterial, schlagen dabei physikalisch Atome heraus, die dann zum „Substrat“ wandern und sich dort ablagern, um die gewünschte Schicht zu bilden.

Sputtern versteht man am besten nicht als chemischen oder thermischen Prozess, sondern als einen hochkontrollierten mechanischen Vorgang. Es ist ein Billardspiel auf atomarer Ebene, bei dem energiereiche Gasionen verwendet werden, um präzise Atome von einem Quellmaterial abzutragen und sie auf einer Oberfläche wieder abzuscheiden.

Die Kernkomponenten eines Sputter-Systems

Um den Prozess zu verstehen, muss man zunächst die Umgebung kennen, in der er stattfindet. Jedes Sputter-System basiert auf vier Schlüsselkomponenten, die zusammenarbeiten.

Die Vakuumkammer

Der gesamte Prozess findet in einer versiegelten Kammer statt, aus der fast die gesamte Luft entfernt wurde. Dieses Vakuum ist entscheidend, da es verhindert, dass Atome aus der Luft (wie Sauerstoff oder Stickstoff) den Film verunreinigen, und sicherstellt, dass die gesputterten Atome ungehindert vom Target zum Substrat gelangen können, ohne mit anderen Partikeln zu kollidieren.

Das Target-Material

Dies ist ein Block oder eine Platte aus dem Material, aus dem die Schicht erzeugt werden soll, z. B. Titan, Gold oder Siliziumdioxid. An das Target wird eine hohe negative Spannung angelegt, wodurch es zur Kathode wird.

Das Substrat

Dies ist das Objekt, das beschichtet werden soll, wie z. B. ein Silizium-Wafer, ein Stück Glas oder ein medizinischer Implantat. Das Substrat ist so positioniert, dass es dem Target gegenüberliegt, und dient als Sammelfläche für die gesputterten Atome.

Das inerte Sputtergas

Eine kleine, präzise kontrollierte Menge eines Edelgases, meistens Argon (Ar), wird in die Vakuumkammer eingeleitet. Dieses Gas ist nicht Teil der endgültigen Beschichtung; sein einziger Zweck ist es, ionisiert zu werden und als Bombardierungspartikel zu dienen.

Die Physik des Prozesses: Von Plasma zu Schicht

Sind die Komponenten vorhanden, entfaltet sich der Sputterprozess in einer schnellen, präzise gesteuerten Abfolge physikalischer Ereignisse.

Schritt 1: Plasmaerzeugung

Wenn die Hochspannung an das Target angelegt wird, erzeugt sie ein starkes elektrisches Feld innerhalb des Niederdruck-Argongases. Dieses Feld regt freie Elektronen an, wodurch diese mit Argonatomen kollidieren und weitere Elektronen herausschlagen. Dies erzeugt einen Kaskadeneffekt, der zu einem stabilen, leuchtenden Plasma führt – einer Wolke aus positiv geladenen Argonionen (Ar+) und freien Elektronen.

Schritt 2: Ionenbeschuss

Die positiv geladenen Argonionen (Ar+) werden stark von dem negativ geladenen Target (der Kathode) angezogen. Das elektrische Feld beschleunigt diese Ionen, sodass sie mit sehr hoher Geschwindigkeit auf die Oberfläche des Targets treffen.

Schritt 3: Die Kaskade der Stöße

Ein einzelner Ionenaufprall ist weitaus komplexer, als nur ein Oberflächenatom herauszuschlagen. Das energiereiche Ion dringt in die ersten paar Atomschichten des Targets ein, überträgt seinen Impuls und löst eine Stoßkaskade aus – eine Kettenreaktion von Atom-auf-Atom-Kollisionen unter der Oberfläche.

Schritt 4: Materialausstoß

Wenn diese Kaskade kinetischer Energie an die Oberfläche des Targets zurückkehrt, kann sie einem Oberflächenatom genügend Energie verleihen, um seine atomare Bindungsenergie zu überwinden. Dies ist die Kraft, die es an die anderen Atome bindet. Sobald dieser Schwellenwert überschritten ist, wird das Atom ausgestoßen oder „gesputtert“ in die Vakuumkammer.

Schritt 5: Dünnschichtabscheidung

Diese neu freigesetzten Atome vom Target wandern in einer allgemeinen Sichtlinie durch die Vakuumkammer. Wenn sie auf das Substrat treffen, kondensieren sie auf dessen Oberfläche. Im Laufe der Zeit bauen sich Millionen dieser ankommenden Atome Schicht für Schicht auf und bilden eine dichte, gleichmäßige und hochreine Dünnschicht.

Die wichtigsten Kompromisse verstehen

Sputtern bietet eine unglaubliche Kontrolle, aber seine Effektivität hängt von einem sorgfältigen Gleichgewicht der Prozessvariablen ab. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem erfolgreichen Ergebnis.

Gasdruck vs. Abscheiderate

Der Druck des Sputtergases in der Kammer ist ein kritischer Parameter. Ist der Druck zu niedrig, gibt es nicht genügend Gasionen, um ein stabiles Plasma zu erzeugen, was zu einer sehr langsamen Sputterrate führt. Ist der Druck zu hoch, stoßen die vom Target ausgestoßenen Atome auf dem Weg zum Substrat wahrscheinlicher mit Gasatomen zusammen, wodurch sie gestreut werden und die Qualität und Gleichmäßigkeit der Schicht reduziert wird.

Spannung vs. Filmqualität

Die Erhöhung der Spannung beschleunigt die Ionen mit mehr Energie, was typischerweise die Sputterrate erhöht. Eine übermäßig hohe Energie kann jedoch die empfindliche Struktur des wachsenden Films oder sogar das Substrat selbst beschädigen und Defekte verursachen. Die optimale Spannung ist ein Gleichgewicht zwischen einer praktikablen Abscheidegeschwindigkeit und den gewünschten Filmeigenschaften.

Einfachheit vs. Vielseitigkeit

Der hier beschriebene grundlegende Sputterprozess (DC-Sputtern) funktioniert hervorragend für elektrisch leitfähige Target-Materialien. Er versagt jedoch bei isolierenden (dielektrischen) Materialien. Um Isolatoren zu Sputtern, ist eine komplexere Technik erforderlich, das sogenannte HF-Sputtern (Hochfrequenz), bei dem das elektrische Feld abwechselnd geschaltet wird, um eine Aufladung zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Mechanik des Sputterns ermöglicht es Ihnen zu erkennen, wann und warum es die überlegene Wahl für die Dünnschichtabscheidung ist.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und -dichte liegt: Sputtern ist ideal, da es ein physikalischer Impulsübertragungsprozess und kein chemischer oder Hochtemperatur-Verdampfungsprozess ist, was zu Filmen führt, die die Zusammensetzung des Targets perfekt nachbilden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Da Sputtern kein primär thermischer Prozess ist, können Hochleistungsfilme auf Kunststoffen und anderen Materialien abgeschieden werden, die durch herkömmliche Hochtemperaturverfahren beschädigt würden.

- Wenn Ihr Hauptaugenmerk auf atomarer Präzision liegt: Die Atom-für-Atom-Natur des Sputterns bietet eine unübertroffene Kontrolle über Filmdicke, Gleichmäßigkeit und Struktur, was für fortschrittliche Optik, Halbleiter und Elektronik von entscheidender Bedeutung ist.

Indem Sie Sputtern als einen Prozess der kontrollierten atomaren Bombardierung betrachten, können Sie seine einzigartigen Fähigkeiten effektiv nutzen, um Materialien mit exakten Spezifikationen zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Sputterprozess |

|---|---|

| Vakuumkammer | Bietet eine kontaminationsfreie Umgebung für den Atomtransport |

| Target-Material | Quelle der Beschichtungsatome, negativ geladen (Kathode) |

| Substrat | Zu beschichtende Oberfläche (z. B. Silizium-Wafer, Glas) |

| Inertgas (Argon) | Wird ionisiert, um Plasma zu bilden und das Target zu bombardieren |

| Hochspannung | Beschleunigt Ionen, um Target-Atome durch Stoßkaskade auszustoßen |

Benötigen Sie ein Sputter-System für die Dünnschichtforschung Ihres Labors? KINTEK ist spezialisiert auf hochpräzise Laborgeräte, einschließlich Sputter-Systemen für Halbleiter-, optische und medizinische Beschichtungsanwendungen. Unsere Lösungen liefern die Reinheit, Gleichmäßigkeit und Kontrolle, die Ihre Projekte erfordern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

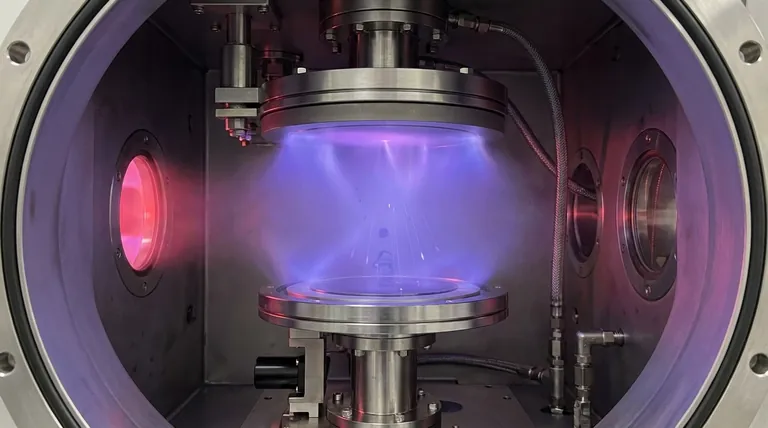

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrochemische Elektrode aus Glaskohlenstoff

Andere fragen auch

- Welche Materialien benötigt man, um einen Diamanten herzustellen? Es ist einfacher, als Sie denken

- Welche Auswirkungen hat der Sputtergasdruck? Beherrschen Sie Filmdichte, -spannung und -konformität

- Welche Materialien und Techniken werden zur Herstellung von Dünnschichten verwendet? Beherrschen Sie Präzisionsabscheidung für die fortgeschrittene Laborforschung

- Welche Faktoren beeinflussen Dünnschichten? Kontrollierte Abscheidung für überragende Leistung

- Was können Kohlenstoffnanoröhren ersetzen? Verbessern Sie Ihre Materialien mit überragender Leistung

- Wie wird Zirkonoxid-Faserwolle in Hochtemperatur-CVD-Systemen zur Verbesserung der Isolierung und Sicherheit eingesetzt?

- Wie lange halten CVD-Diamanten? Entdecken Sie die Wahrheit über ihre Lebensdauer

- Was sind die Vorteile des Sputterns? Erzielen Sie eine überlegene Dünnschichtabscheidung für Ihre Anwendung