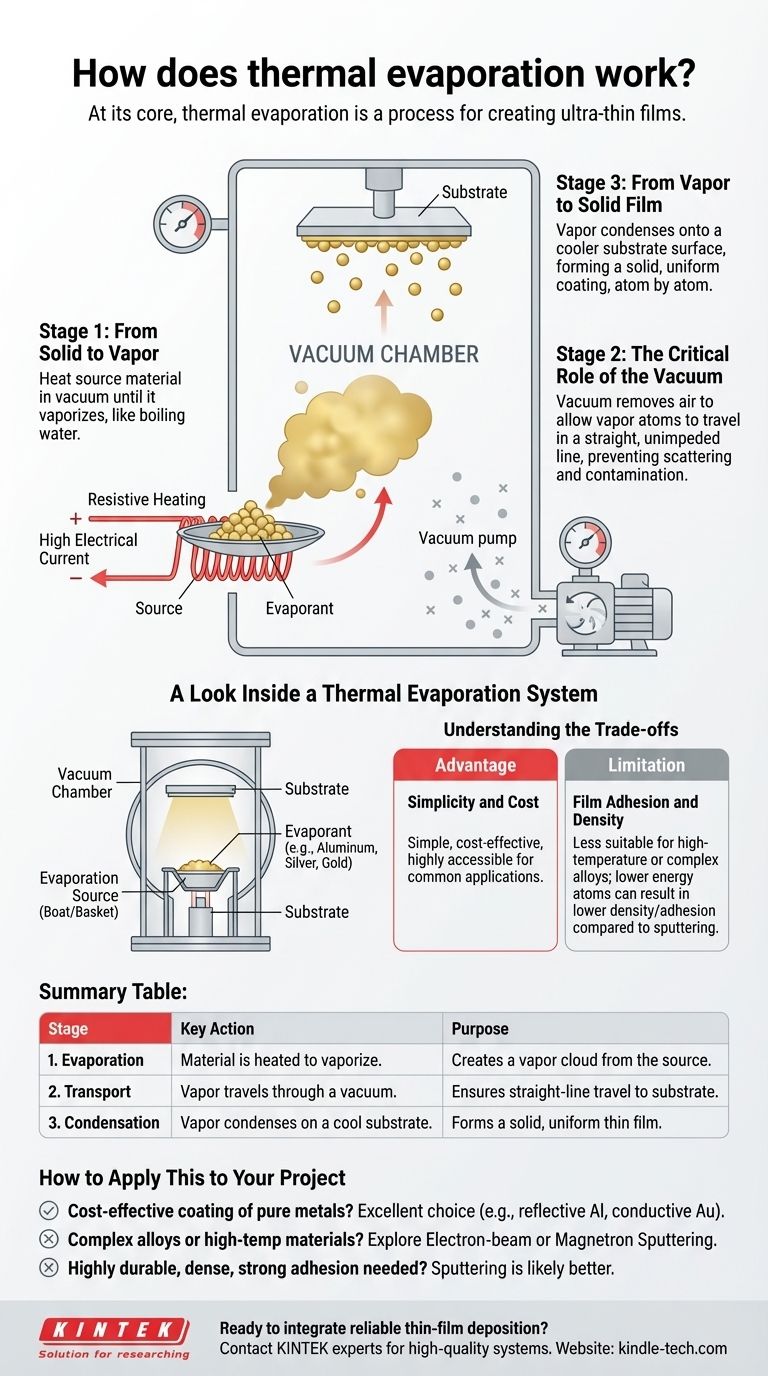

Im Kern ist die thermische Verdampfung ein Prozess zur Herstellung ultra-dünner Schichten. Sie funktioniert, indem ein Quellmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft, ähnlich wie kochendes Wasser. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einer kühleren Oberfläche, dem sogenannten Substrat, wodurch eine feste, gleichmäßige Beschichtung entsteht.

Das zentrale Prinzip der thermischen Verdampfung ist ein kontrollierter Phasenübergang. Sie verwenden Widerstandsheizung, um ein festes Material in einem Vakuum in ein Gas umzuwandeln, das sich dann ungehindert ausbreiten und auf einer Zieloberfläche wieder als feste Schicht kondensieren kann.

Das Grundprinzip: Eine Reise vom Feststoff zur Schicht

Um die thermische Verdampfung wirklich zu verstehen, ist es am besten, sie als eine dreistufige Reise für das Beschichtungsmaterial zu betrachten. Jeder Schritt ist einfach, aber alle sind entscheidend für den Erfolg des Prozesses.

Stufe 1: Vom Feststoff zum Dampf

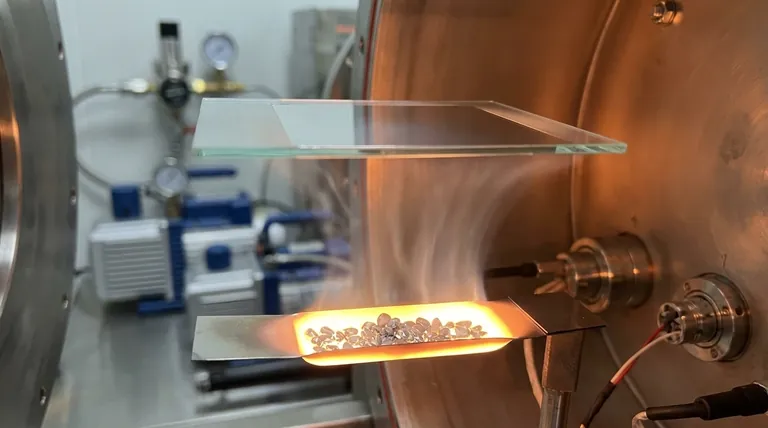

Der Prozess beginnt damit, dass das abzuscheidende Material, der sogenannte Verdampfer, in einen Halter gelegt wird, der als Quelle bezeichnet wird. Diese Quelle, oft ein kleines Boot oder eine Spule aus hitzebeständigem Metall wie Wolfram, fungiert wie das Heizelement eines Herdes.

Ein hoher elektrischer Strom wird durch die Quelle geleitet. Aufgrund ihres elektrischen Widerstands erhitzt sich die Quelle dramatisch, ein Prozess, der als Widerstandsheizung bezeichnet wird. Diese intensive Hitze wird auf den Verdampfer übertragen, wodurch er schmilzt und dann verdampft (oder direkt vom Feststoff in den gasförmigen Zustand sublimiert).

Stufe 2: Die entscheidende Rolle des Vakuums

Dies alles geschieht in einer Vakuumkammer. Das Vakuum ist nicht nur ein Behälter, es ist für den Prozess unerlässlich. Durch das Entfernen fast aller Luftmoleküle stellt die Kammer sicher, dass die verdampften Atome in einer geraden, ungehinderten Linie von der Quelle zum Substrat wandern können.

Ohne Vakuum würden die verdampften Atome mit Luft kollidieren, sich zufällig zerstreuen und mit Gasen wie Sauerstoff reagieren, was die Bildung einer sauberen, reinen Schicht verhindert.

Stufe 3: Vom Dampf zur festen Schicht

Über der Quelle befindet sich das Substrat – das zu beschichtende Objekt. Während die Wolke aus verdampften Atomen durch das Vakuum wandert, erreicht sie die relativ kühle Oberfläche des Substrats.

Bei Kontakt verlieren die Atome ihre Energie und kondensieren zurück in einen festen Zustand, wobei sie an der Oberfläche haften bleiben. Dieser Prozess baut sich Atom für Atom auf und erzeugt eine außergewöhnlich dünne und gleichmäßige Schicht.

Ein Blick in ein System zur thermischen Verdampfung

Jedes System zur thermischen Verdampfung stützt sich auf einige Schlüsselkomponenten, die zusammenarbeiten, um diese kontrollierte Abscheidung zu erreichen.

Die Vakuumkammer

Dies ist die abgedichtete Umgebung, typischerweise aus Edelstahl, in der der gesamte Prozess stattfindet. Sie ist an leistungsstarke Pumpen angeschlossen, die die Luft absaugen, um die notwendigen Hochvakuumbedingungen zu schaffen.

Die Verdampfungsquelle

Dies ist das Herzstück des Systems. Es handelt sich um eine Komponente, oft als Boot oder Korb bezeichnet, die sowohl das Verdampfungsmaterial hält als auch die Hitze erzeugt. Sie ist so konstruiert, dass sie extremen Temperaturen standhält, ohne zu schmelzen oder mit dem von ihr gehaltenen Material zu reagieren.

Der Verdampfer

Dies ist das Rohbeschichtungsmaterial selbst. Es liegt oft in Form kleiner Pellets, Drähte oder Pulver vor. Häufige Verdampfer sind reine Metalle wie Aluminium, Silber und Gold, die in der Elektronik und Optik verwendet werden.

Das Substrat

Dies ist einfach der Gegenstand, den Sie beschichten möchten. Es kann alles sein, von einem Siliziumwafer für einen Mikrochip über ein Glasstück für einen Spiegel bis hin zu einem flexiblen Polymer für ein OLED-Display.

Die Abwägungen verstehen

Obwohl die thermische Verdampfung wirksam ist, ist sie nicht die Lösung für jede Anwendung. Ihre größte Stärke liegt in ihrer Einfachheit, die auch ihre Grenzen aufzeigt.

Vorteil: Einfachheit und Kosten

Die thermische Verdampfung ist eine der ältesten, einfachsten und kostengünstigsten Methoden der physikalischen Gasphasenabscheidung (PVD). Die Ausrüstung ist relativ unkompliziert und daher für viele gängige Anwendungen sehr zugänglich.

Einschränkung: Materialverträglichkeit

Der Prozess eignet sich am besten für Materialien mit relativ niedrigen Verdampfungspunkten, wie z. B. reine Metalle. Er ist weniger geeignet für Materialien, die extrem hohe Temperaturen erfordern (feuerfeste Metalle), oder für komplexe Legierungen, bei denen verschiedene Komponenten mit unterschiedlichen Geschwindigkeiten verdampfen können, was die Zusammensetzung der Schicht verändert.

Einschränkung: Schichthaftung und Dichte

Die Atome bei der thermischen Verdampfung treffen mit nur thermischer Energie auf das Substrat, was relativ wenig ist. Im Vergleich zu energiereicheren Prozessen wie dem Sputtern kann dies manchmal zu Schichten mit geringerer Dichte und schwächerer Haftung am Substrat führen.

Anwendung auf Ihr Projekt

Die Wahl der Abscheidungsmethode hängt vollständig von den Anforderungen Ihrer Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung reiner Metalle liegt: Die thermische Verdampfung ist eine ausgezeichnete und unkomplizierte Wahl, ideal für Anwendungen wie die Herstellung reflektierender Aluminiumschichten oder leitfähiger Goldkontakte.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Hochtemperaturmaterialien liegt: Sie sollten alternative Methoden wie die Elektronenstrahlverdampfung oder das Magnetronsputtern in Betracht ziehen, die eine präzisere Steuerung und höhere Energie bieten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochbelastbaren, dichten und stark haftenden Schicht liegt: Ein energiereicherer Prozess wie das Sputtern ist wahrscheinlich besser geeignet, da er das Substrat mit energiereichen Ionen beschießt, um eine robustere Schicht zu erzeugen.

Letztendlich bleibt die thermische Verdampfung aufgrund ihrer Einfachheit und Effektivität für eine Vielzahl kritischer Anwendungen eine grundlegende Technologie für die Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Verdampfung | Material wird erhitzt, um zu verdampfen. | Erzeugt eine Dampfwolke aus der Quelle. |

| 2. Transport | Dampf bewegt sich durch ein Vakuum. | Gewährleistet den geradlinigen Weg zum Substrat. |

| 3. Kondensation | Dampf kondensiert auf einem kühlen Substrat. | Bildet eine feste, gleichmäßige Dünnschicht. |

Bereit, zuverlässige Dünnschichtabscheidung in Ihren Arbeitsablauf zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Systemen zur thermischen Verdampfung, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen. Ob Sie Mikrochips, optische Beschichtungen oder fortschrittliche Materialien entwickeln – unsere Expertise stellt sicher, dass Sie die richtige Lösung für die effiziente und kostengünstige Abscheidung reiner Metalle wie Aluminium, Gold und Silber erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-System zur thermischen Verdampfung die Fähigkeiten Ihres Labors erweitern und den Erfolg Ihres Projekts beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die Elektronenstrahl-PVD-Methode (Physical Vapor Deposition)? Eine hochreine Beschichtungstechnik für anspruchsvolle Anwendungen

- Was ist das Prinzip der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die Verdampfungsmethode der Abscheidung? Ein Leitfaden zur Hochgeschwindigkeits-Dünnschichtbeschichtung

- Ist Abscheidung dasselbe wie Verdampfung? Die Hierarchie der Dünnschichttechnologie entschlüsselt

- Was ist thermische Gasphasenabscheidung? Ein einfacher Leitfaden zur PVD-Beschichtungstechnologie

- Welche Materialien können verdampft werden? Meistern Sie die Dünnschichtabscheidung mit den richtigen Materialien

- Was sind die Nachteile der Elektronenstrahlverdampfung? Hohe Kosten und geometrische Einschränkungen erklärt

- Welche Metalle können durch Vakuumabscheidung abgeschieden werden? Erzielen Sie präzise Oberflächeneigenschaften für Ihre Anwendung