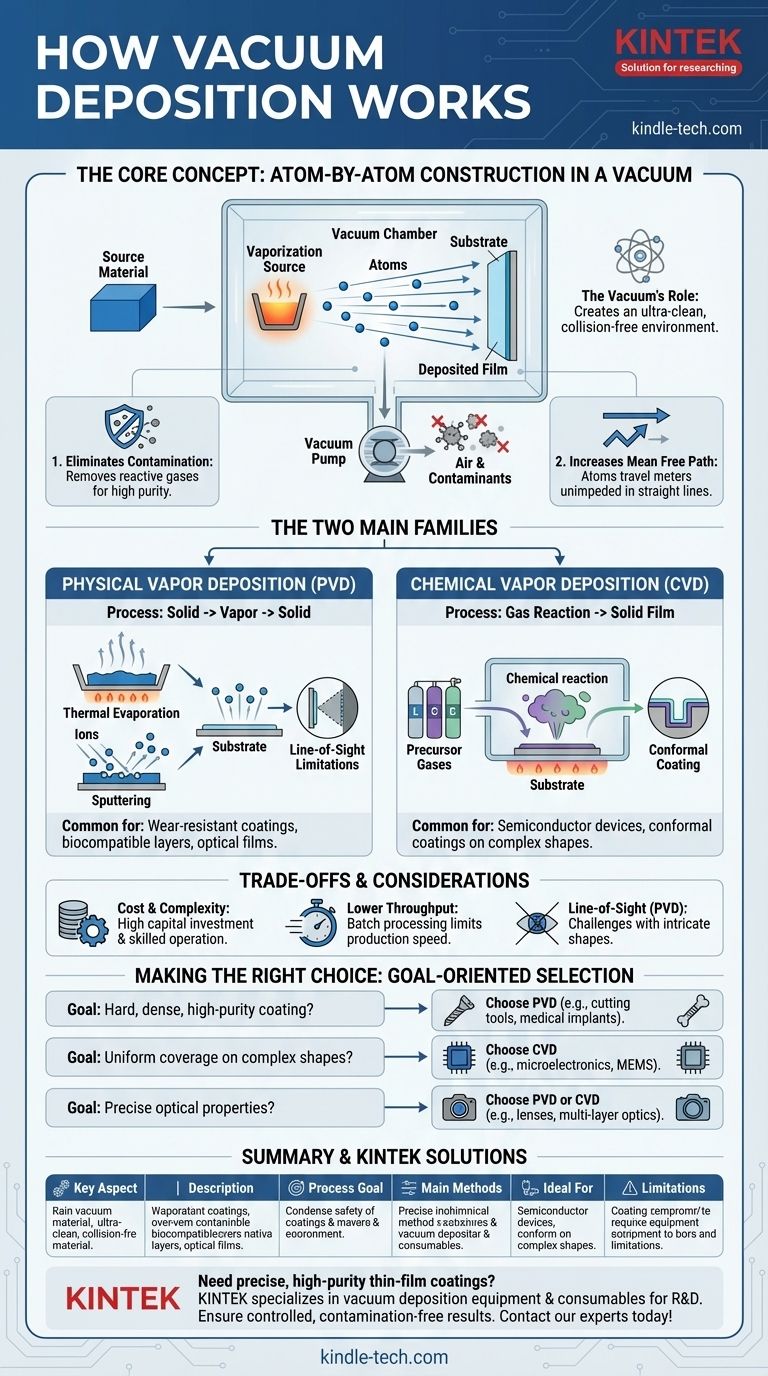

Im Kern ist die Vakuumabscheidung eine Familie von Verfahren zur Aufbringung extrem dünner, hochreiner Materialschichten auf eine Oberfläche. Dies geschieht in einer Kammer, in der die Luft und andere Gase abgepumpt wurden, um ein Vakuum zu erzeugen. In dieser Umgebung wird ein Ausgangsmaterial in einen Dampf umgewandelt, wodurch seine einzelnen Atome oder Moleküle ungehindert zu einem Zielobjekt, dem Substrat, gelangen und sich dort anlagern können.

Die entscheidende Erkenntnis ist, dass das Vakuum selbst das wichtigste Werkzeug in diesem Prozess ist. Sein Zweck ist es, eine ultrareine, kollisionsfreie Umgebung zu schaffen, die den präzisen, Atom für Atom erfolgenden Aufbau einer Schicht mit sorgfältig kontrollierten Eigenschaften ermöglicht.

Die Rolle des Vakuums: Schaffung eines perfekten Weges

Die Wirksamkeit der Vakuumabscheidung hängt davon ab, was die Vakuumumgebung ermöglicht. Es ist nicht nur die Abwesenheit von Luft, sondern die Schaffung eines hochkontrollierten Raumes für den Aufbau auf atomarer Ebene.

Beseitigung von Verunreinigungen

Die normale Atmosphäre ist mit reaktiven Gasen wie Sauerstoff, Stickstoff und Wasserdampf gefüllt. Wären diese während der Abscheidung vorhanden, würden diese Moleküle mit dem Beschichtungsmaterial kollidieren und sich chemisch anlagern, wodurch Verunreinigungen entstehen und die Eigenschaften der Schicht verändert würden.

Ein Vakuum entfernt diese potenziellen Verunreinigungen und stellt sicher, dass die abgeschiedene Schicht so chemisch rein wie möglich ist.

Erhöhung der „mittleren freien Weglänge“

Die mittlere freie Weglänge bezeichnet den durchschnittlichen Abstand, den ein Teilchen zurücklegen kann, bevor es mit einem anderen Teilchen kollidiert. In der Luft auf Meereshöhe ist dieser Abstand unglaublich kurz – nur etwa 68 Nanometer.

Durch die Erzeugung eines Vakuums wird die mittlere freie Weglänge auf Meter verlängert. Dies stellt sicher, dass das verdampfte Material geradlinig von der Quelle zum Substrat gelangt, ohne von Luftmolekülen gestreut oder blockiert zu werden.

Ermöglichung präziser Kontrolle

Nachdem atmosphärische Gase entfernt wurden, können Ingenieure spezifische, hochreine Gase in präzisen Mengen einleiten, um den Prozess zu unterstützen.

Dies könnte ein inertes Gas wie Argon sein, um ein Ausgangsmaterial zu bombardieren (Sputtern), oder ein reaktives Gas wie Stickstoff, um absichtlich eine neue Verbindung (wie Titannitrid) auf der Substratoberfläche zu bilden. Dies gibt den Bedienern die vollständige Kontrolle über die endgültige Zusammensetzung der Schicht.

Die zwei Hauptfamilien der Vakuumabscheidung

Während „Vakuumabscheidung“ ein weit gefasster Begriff ist, fallen die Methoden im Allgemeinen in zwei Hauptkategorien, basierend darauf, wie das Material erzeugt und abgeschieden wird.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD beginnt das Beschichtungsmaterial als Feststoff und wird durch einen rein physikalischen Prozess in einen Dampf umgewandelt. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem Substrat.

Das Material der fertigen Schicht ist dasselbe wie das Ausgangsmaterial. Gängige PVD-Methoden umfassen die thermische Verdampfung (Erhitzen eines Materials, bis es verdampft) und das Sputtern (Bombardieren eines Materials mit energiereichen Ionen).

Chemische Gasphasenabscheidung (CVD)

Bei der CVD werden chemische Reaktionen genutzt, um die Schicht zu erzeugen. Ein oder mehrere Vorläufergase werden in die Vakuumkammer eingeleitet.

Diese Gase reagieren auf oder nahe der heißen Substratoberfläche, und eines der Nebenprodukte dieser chemischen Reaktion ist das feste Material, das die Schicht bildet. Diese Methode eignet sich hervorragend zur Erzeugung hochgleichmäßiger oder „konformer“ Beschichtungen auf komplexen Formen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumabscheidung keine Universallösung. Sie bringt eine Reihe von betrieblichen und physikalischen Einschränkungen mit sich, die berücksichtigt werden müssen.

Kosten und Komplexität

Vakuumsysteme, einschließlich Kammern, Hochleistungspumpen und Prozesssteuerungen, stellen eine erhebliche Kapitalinvestition dar. Sie erfordern auch geschultes Personal für Betrieb und Wartung, was die Gesamtkosten erhöht.

Geringerer Durchsatz

Die meisten Vakuumabscheideverfahren werden chargenweise durchgeführt, wobei eine Reihe von Teilen geladen, die Kammer versiegelt und evakuiert, der Prozess durchgeführt und die Kammer belüftet werden muss. Dieser Zyklus begrenzt die Produktionsgeschwindigkeit im Vergleich zu kontinuierlichen Prozessen wie der Galvanisierung oder Lackierung.

Sichtlinienbeschränkungen

Bei vielen PVD-Prozessen kann die Beschichtung nur auf Oberflächen mit einer direkten, ununterbrochenen Sichtlinie zur Verdampfungsquelle entstehen. Dies macht es schwierig, komplizierte Formen mit verdeckten Oberflächen oder tiefen Hohlräumen gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Vakuumabscheidung und die Wahl der Methode hängt ausschließlich von den erforderlichen Eigenschaften der fertigen Schicht und der Geometrie des zu beschichtenden Teils ab.

- Wenn Ihr Hauptaugenmerk auf einer harten, dichten und hochreinen Beschichtung liegt: PVD ist oft die überlegene Wahl für Anwendungen wie verschleißfeste Beschichtungen auf Schneidwerkzeugen oder biokompatible Schichten auf medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Abdeckung komplexer Formen liegt: CVD zeichnet sich durch die Erzeugung konformer Beschichtungen aus und ist daher ein Eckpfeiler der Halbleiterindustrie für die Beschichtung komplizierter mikroelektronischer Komponenten.

- Wenn Ihr Hauptaugenmerk auf präzisen optischen Eigenschaften liegt: Sowohl PVD als auch CVD werden zur Herstellung von Mehrschichtbeschichtungen auf Linsen und Optiken verwendet, wo eine präzise Kontrolle über Dicke und Brechungsindex für die Leistung entscheidend ist.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, die Abscheidungsstrategie zu wählen, die am besten zu Ihren Material- und Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessziel | Aufbringen dünner, hochreiner Materialschichten auf ein Substrat (z.B. Siliziumwafer, Werkzeug, Linse). |

| Kernmechanismus | Verdampfen eines Ausgangsmaterials in einer Vakuumkammer; Atome bewegen sich ungehindert, um das Ziel zu beschichten. |

| Hauptmethoden | PVD (Physikalische Gasphasenabscheidung): Verdampfen fester Quellen (z.B. Sputtern, Verdampfung). CVD (Chemische Gasphasenabscheidung): Verwendung von Gasreaktionen zur Abscheidung fester Schichten. |

| Ideal für | Halbleiter, optische Beschichtungen, medizinische Geräte und verschleißfeste Werkzeugbeschichtungen. |

| Einschränkungen | Hohe Gerätekosten, Chargenverarbeitung (geringerer Durchsatz), Herausforderungen bei der Sichtlinienbeschichtung (PVD). |

Benötigen Sie präzise, hochreine Dünnschichtbeschichtungen für Ihr Labor oder Ihre Produktion? KINTEK ist spezialisiert auf Vakuumabscheidungsanlagen und Verbrauchsmaterialien für Labore und F&E-Teams. Egal, ob Sie Halbleiter, optische Komponenten oder medizinische Geräte entwickeln, unsere Lösungen gewährleisten kontrollierte, kontaminationsfreie Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihre Beschichtungsanforderungen zu besprechen und zu erfahren, wie KINTEK die Leistung Ihrer Materialien verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen