In einem Induktionsschmelzofen dient das Vakuum hauptsächlich dem Schutz. Dies wird erreicht, indem atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserstoff physikalisch aus der Schmelzkammer entfernt werden. Dadurch wird verhindert, dass das hochreaktive geschmolzene Metall mit diesen Elementen in Kontakt kommt, was andernfalls Verunreinigungen bilden und die Integrität und Leistung der endgültigen Legierung grundlegend beeinträchtigen würde.

Der grundlegende Zweck eines Vakuums beim Induktionstiegeln besteht nicht darin, den Schmelzprozess selbst zu unterstützen, sondern eine chemisch inerte Umgebung zu schaffen. Durch die Entfernung reaktiver Gase wird sichergestellt, dass das Endprodukt die strengen Anforderungen an Reinheit, Festigkeit und Leistung erfüllt, insbesondere bei fortschrittlichen und reaktiven Materialien.

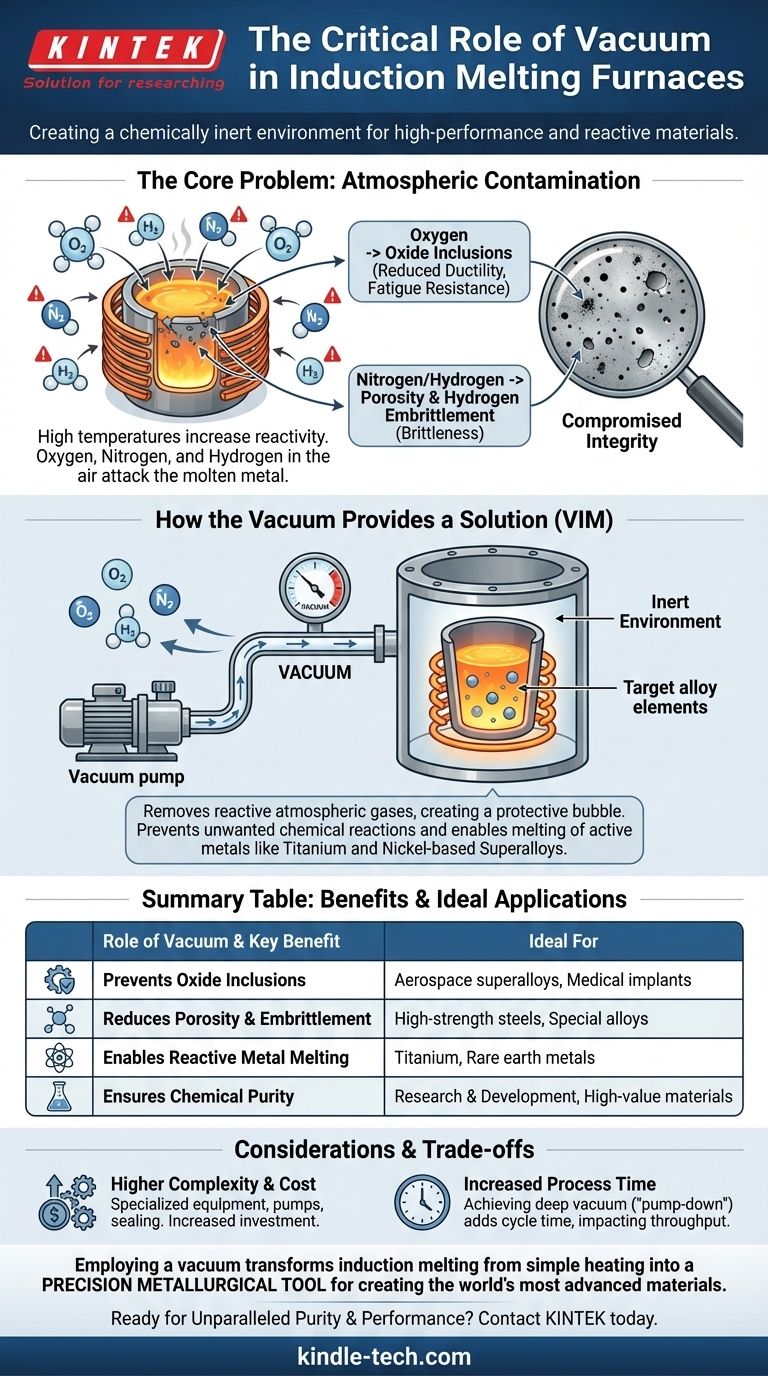

Das Kernproblem: Atmosphärische Kontamination bei hohen Temperaturen

Wenn Metalle auf ihren Schmelzpunkt erhitzt werden, werden ihre Atome extrem energetisch und sind bereit, mit allen verfügbaren Elementen zu reagieren. Die Luft, die wir atmen, ist eine reiche Quelle dieser reaktiven Elemente und stellt eine erhebliche Bedrohung für die metallurgische Qualität dar.

Die Auswirkung von Sauerstoff

Sauerstoff reagiert sehr stark mit den meisten geschmolzenen Metallen. Diese Reaktion bildet Oxide, die im Wesentlichen mikroskopisch kleine Keramikpartikel oder Filme innerhalb der Metallstruktur sind.

Diese nichtmetallischen Einschlüsse wirken als Spannungszentren und reduzieren die Duktilität, die Ermüdungsfestigkeit und die Gesamtfestigkeit der Legierung erheblich.

Die Gefahr von Stickstoff und Wasserstoff

Gase wie Stickstoff und Wasserstoff können sich im geschmolzenen Metall lösen. Wenn das Metall abkühlt und erstarrt, nimmt die Löslichkeit dieser Gase stark ab.

Dies zwingt die eingeschlossenen Gase aus der Lösung, was zu innerer Porosität (winzige Blasen) führt oder einen Zustand verursacht, der als Wasserstoffversprödung bekannt ist und das fertige Material gefährlich spröde machen kann.

Wie das Vakuum eine vollständige Lösung bietet

Ein Vakuuminduktionsschmelzofen (VIM) begegnet dem Problem der atmosphärischen Kontamination direkt, indem er eine Umgebung schafft, die nahezu frei von diesen schädlichen Gasen ist.

Schaffung einer kontrollierten Umgebung

Das Vakuumsystem saugt die Luft aus der versiegelten Ofenkammer ab, bevor das Schmelzen beginnt. Dieser Prozess entfernt die Hauptquelle für Sauerstoff, Stickstoff und andere reaktive Gase.

Diese schützende „Blase“ stellt sicher, dass die einzigen vorhandenen Elemente diejenigen sind, die absichtlich in das Legierungsrezept aufgenommen wurden.

Verhinderung unerwünschter chemischer Reaktionen

Durch die Eliminierung des Kontakts mit atmosphärischen Gasen verhindert der Vakuumofen die Bildung von Oxid- und Nitrideinschlüssen, welche die mechanischen Eigenschaften verschlechtern.

Dies ist absolut entscheidend für Materialien, bei denen Reinheit oberste Priorität hat, wie z. B. bei luft- und raumfahrttechnischen Superlegierungen oder medizinischen Implantaten.

Ermöglichung des Schmelzens aktiver Metalle

Einige der fortschrittlichsten Materialien, wie Titanlegierungen, Nickelbasis-Superlegierungen und Seltenerdmetalle, weisen eine extrem hohe Affinität zu Sauerstoff auf.

Das Schmelzen dieser Materialien in offener Luft ist unmöglich, da sie sofort kontaminiert würden. Die Vakuumumgebung ist der einzig praktikable Weg, sie erfolgreich zu schmelzen und zu gießen.

Verständnis der Kompromisse

Obwohl die VIM-Technologie äußerst effektiv ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Überlegungen. Sie ist nicht die Standardlösung für alle Schmelzprozesse.

Höhere Komplexität und Kosten

Vakuumöfen sind komplexer und teurer als ihre Gegenstücke unter atmosphärischen Bedingungen. Sie erfordern robuste Vakuumkammern, Hochleistungspumpen und präzise Dichtungsmechanismen, was alles zu den anfänglichen Investitions- und Wartungskosten beiträgt.

Erhöhte Prozesszeit

Das Erreichen eines tiefen Vakuums (ein Prozess, der als „Pump-Down“ bezeichnet wird) braucht Zeit. Dies kann die Gesamtzykluszeit für jede Schmelze im Vergleich zu einem einfachen Luftschmelzofen verlängern und somit den Durchsatz beeinträchtigen.

Wann ein Vakuum übertrieben ist

Für viele gängige, weniger reaktive Materialien wie Standard-Kohlenstoffstähle oder bestimmte Aluminiumlegierungen rechtfertigen die Vorteile eines Vakuums nicht die zusätzlichen Kosten und die Komplexität. Ein Ofen unter atmosphärischen Bedingungen oder mit Schutzgas ist für diese Anwendungen oft die wirtschaftlichere und effizientere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen hängt vollständig von den Materialeigenschaften und der erforderlichen Qualität des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Superlegierungen für die Luft- und Raumfahrt oder Energieerzeugung liegt: Ein Vakuum ist nicht verhandelbar, um Oxid-Einschlüsse zu eliminieren und maximale mechanische Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen reaktiver Metalle wie Titan oder Seltenerdmetalle liegt: Ein Vakuum ist die einzige Methode, die eine sofortige und katastrophale Kontamination durch die Atmosphäre verhindern kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrahochreiner Metalle oder Spezialstähle für die Forschung liegt: Die Vakuumumgebung ist unerlässlich, um präzise chemische Zusammensetzungen zu erreichen und gelöste Gase zu entfernen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Gießen von nichtreaktiven Eisen- und Nichteisenlegierungen liegt: Ein Standard-Luftschmelzofen oder ein Ofen mit kontrollierter Atmosphäre ist fast immer die praktischere und kostengünstigere Lösung.

Letztendlich verwandelt der Einsatz eines Vakuums das Induktionstiegeln von einem einfachen Erhitzungsprozess in ein präzises metallurgisches Werkzeug zur Herstellung der fortschrittlichsten Materialien der Welt.

Zusammenfassungstabelle:

| Rolle des Vakuums | Hauptvorteil | Ideal für |

|---|---|---|

| Entfernt Sauerstoff | Verhindert Oxid-Einschlüsse | Luft- und Raumfahrt-Superlegierungen, medizinische Implantate |

| Eliminiert Stickstoff/Wasserstoff | Reduziert Porosität & Versprödung | Hochfeste Stähle, Speziallegierungen |

| Schafft inerte Umgebung | Ermöglicht das Schmelzen reaktiver Metalle | Titan, Seltenerdmetalle |

| Gewährleistet chemische Reinheit | Erreicht präzise Legierungszusammensetzung | Forschung & Entwicklung, hochwertige Materialien |

Sind Sie bereit, unübertroffene Reinheit und Leistung in Ihrem Metallschmelzprozess zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Vakuuminduktionsschmelzöfen (VIM), die für Hochleistungslegierungen und reaktive Metalle entwickelt wurden. Unsere Lösungen helfen Ihnen, Kontaminationen zu beseitigen, die Materialintegrität zu verbessern und die anspruchsvollsten Spezifikationen zu erfüllen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Expertise Ihre spezifischen metallurgischen Herausforderungen unterstützen kann. Lassen Sie uns Ihren Schmelzprozess in ein Präzisionswerkzeug zur Herstellung überlegener Materialien verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Sicherstellung der Herstellung von hochreinen GH3535-Legierungsbarren

- Was ist die Hauptfunktion eines Induktionsofens beim Schmelzen von Al-Fe-Ni-Legierungen? Erreicht unübertroffene chemische Homogenität

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Wie berechnet man den Stromverbrauch in einem Induktionsofen? Schätzen Sie Ihren Energiebedarf genau ein

- Was sind die industriellen Anwendungen der Induktionserwärmung? Steigern Sie Qualität & Effizienz bei der Metallverarbeitung

- Was ist der Schmelzprozess in einem Induktionsofen? Entdecken Sie effizientes, sauberes Schmelzen von Metallen

- Wie hoch ist die Temperatur beim Induktionsglühen? Beherrschen Sie die materialspezifische Wärmebehandlung

- Welche Art von Transformator wird in einem Induktionsofen verwendet? Das Kernprinzip der Induktionserwärmung entschlüsselt