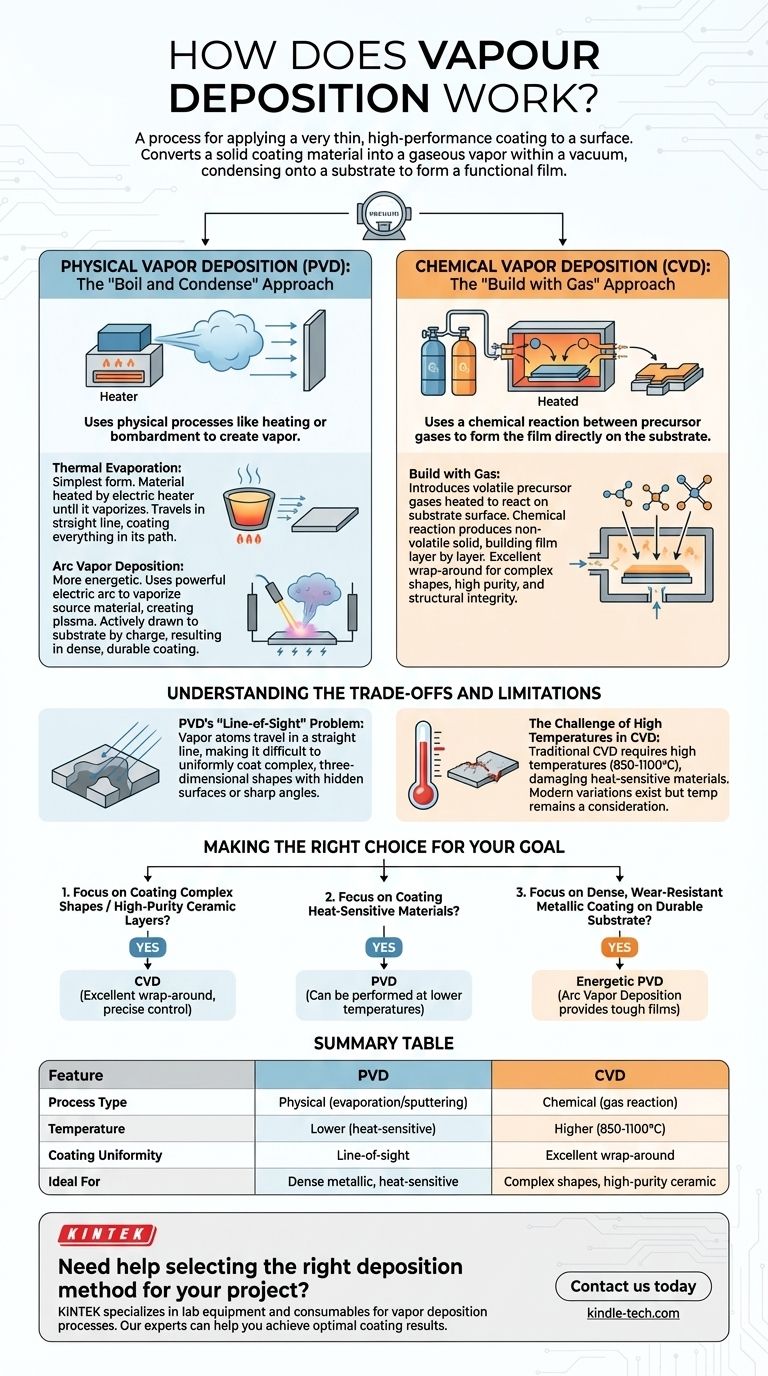

Die Gasphasenabscheidung ist ein Verfahren zur Aufbringung einer sehr dünnen, hochleistungsfähigen Beschichtung auf eine Oberfläche. Das Kernprinzip besteht darin, ein festes Beschichtungsmaterial in einem Vakuum in einen gasförmigen Dampf umzuwandeln, der dann auf einem Zielobjekt – dem Substrat – kondensiert, um einen festen, funktionalen Film zu bilden.

Die entscheidende Unterscheidung ist, dass die Gasphasenabscheidungstechniken in zwei Hauptfamilien unterteilt werden. Die Physikalische Gasphasenabscheidung (PVD) verwendet physikalische Prozesse wie Erhitzen oder Beschuss, um den Dampf zu erzeugen, während die Chemische Gasphasenabscheidung (CVD) eine chemische Reaktion zwischen Vorläufergasen nutzt, um den Film direkt auf dem Substrat zu bilden.

Die zwei Säulen der Gasphasenabscheidung

Um wirklich zu verstehen, wie diese Prozesse funktionieren, müssen wir die grundlegenden Unterschiede zwischen den physikalischen und chemischen Ansätzen untersuchen. Jeder hat eine eigene Methode zur Erzeugung des Dampfes und zur Abscheidung des Films, was zu unterschiedlichen Stärken und Anwendungen führt.

Physikalische Gasphasenabscheidung (PVD): Der „Kochen und Kondensieren“-Ansatz

PVD lässt sich am besten als eine hochkontrollierte Version der Kondensation von Wasserdampf auf einer kalten Oberfläche verstehen. Ein festes Ausgangsmaterial wird physikalisch in ein Gas umgewandelt, das dann durch eine Vakuumkammer strömt und auf dem Substrat erstarrt.

Die thermische Verdampfung ist die einfachste Form der PVD. Das Ausgangsmaterial wird durch eine elektrische Heizung erhitzt, bis es verdampft. Dieser Dampf bewegt sich dann in einer geraden Linie und beschichtet alles auf seinem Weg, wobei er beim Abkühlen und Kondensieren einen dünnen Film bildet.

Die Lichtbogen-Gasphasenabscheidung ist eine energischere und komplexere PVD-Methode. Anstelle von nur Wärme wird ein leistungsstarker elektrischer Lichtbogen verwendet, um das Ausgangsmaterial zu verdampfen. Dies erzeugt einen hochionisierten Dampf oder Plasma, der dann durch eine elektrische Ladung aktiv zum Substrat gezogen wird, was zu einer sehr dichten und dauerhaften Beschichtung führt.

Chemische Gasphasenabscheidung (CVD): Der „Aufbau mit Gas“-Ansatz

CVD beginnt nicht mit einem festen Block aus Beschichtungsmaterial. Stattdessen werden spezifische, flüchtige Vorläufergase in eine Reaktionskammer eingeführt, die das Substrat enthält.

Diese Gase werden erhitzt und reagieren auf der Oberfläche des Substrats miteinander. Diese chemische Reaktion erzeugt ein neues, nichtflüchtiges festes Material, das direkt auf der Oberfläche „aufgebaut“ wird, Schicht für Schicht.

Da der Film durch ein Gas gebildet wird, das das gesamte Objekt umhüllen kann, bietet CVD hervorragende „Wrap-around“-Eigenschaften. Dies macht es ideal für die gleichmäßige Beschichtung komplexer Formen und die Herstellung von Filmen mit hoher Reinheit, Dichte und struktureller Integrität.

Verständnis der Kompromisse und Einschränkungen

Die Wahl zwischen PVD und CVD erfordert ein Verständnis ihrer inhärenten Einschränkungen. Das ideale Verfahren hängt vollständig vom Substratmaterial und den gewünschten Eigenschaften der Endbeschichtung ab.

Die Herausforderung hoher Temperaturen bei CVD

Traditionelle CVD erfordert sehr hohe Reaktionstemperaturen, oft zwischen 850 und 1100 °C. Diese extreme Hitze ist notwendig, um die chemischen Reaktionen anzutreiben, bedeutet aber, dass viele Substratmaterialien, wie Kunststoffe oder bestimmte Metalle, den Prozess einfach nicht unbeschädigt überstehen können.

Moderne Varianten, die Plasma oder Laser verwenden, können diese Temperatur senken, aber sie bleibt eine primäre Überlegung.

PVDs „Sichtlinien“-Problem

Bei den meisten PVD-Prozessen bewegen sich die verdampften Atome in einer geraden Linie von der Quelle zum Substrat. Dieser „Sichtlinien“-Transfer erschwert eine gleichmäßige Beschichtung komplexer, dreidimensionaler Formen mit verdeckten Oberflächen oder scharfen Winkeln.

Die Frage der Reinheit und Kontrolle

CVD bietet eine außergewöhnliche Kontrolle über die Eigenschaften des Endfilms. Durch präzises Anpassen der Vorläufergase und Abscheidungsparameter können die Bediener die chemische Zusammensetzung, Korngröße und Kristallstruktur der Beschichtung steuern. Dies macht es überlegen für die Herstellung hochtechnischer, mehrkomponentiger oder keramischer Schichten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, PVD oder CVD zu verwenden, hängt von Ihrem Material, der Geometrie Ihres Teils und der gewünschten Leistung ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder der Herstellung hochreiner Keramikschichten liegt: CVD ist aufgrund seiner hervorragenden Umhüllungsfähigkeit und präzisen chemischen Kontrolle oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PVD ist im Allgemeinen besser geeignet, da viele seiner Methoden bei viel niedrigeren Temperaturen als herkömmliche CVD durchgeführt werden können.

- Wenn Ihr Hauptaugenmerk auf einer dichten, verschleißfesten Metallbeschichtung auf einem haltbaren Substrat liegt: Energetische PVD-Methoden wie die Lichtbogen-Gasphasenabscheidung bieten eine hervorragende Lösung zur Herstellung zäher, widerstandsfähiger Filme.

Das Verständnis des grundlegenden Unterschieds zwischen den physikalischen und chemischen Wegen ist der Schlüssel zur Auswahl der richtigen Technologie für Ihre Anwendung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozessart | Physikalisch (Verdampfung/Sputtern) | Chemisch (Gasreaktion) |

| Temperatur | Niedriger (geeignet für hitzeempfindliche Materialien) | Höher (oft 850-1100°C) |

| Beschichtungsgleichmäßigkeit | Sichtlinie (kann komplexe Formen übersehen) | Hervorragende Rundumabdeckung |

| Ideal für | Dichte Metallbeschichtungen, hitzeempfindliche Substrate | Komplexe Formen, hochreine Keramikschichten |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungsmethode für Ihr Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Gasphasenabscheidungsprozesse und bedient vielfältige Laboranforderungen. Ob Sie PVD für hitzeempfindliche Materialien oder CVD für komplexe Geometrien benötigen, unsere Experten können Ihnen helfen, optimale Beschichtungsergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs