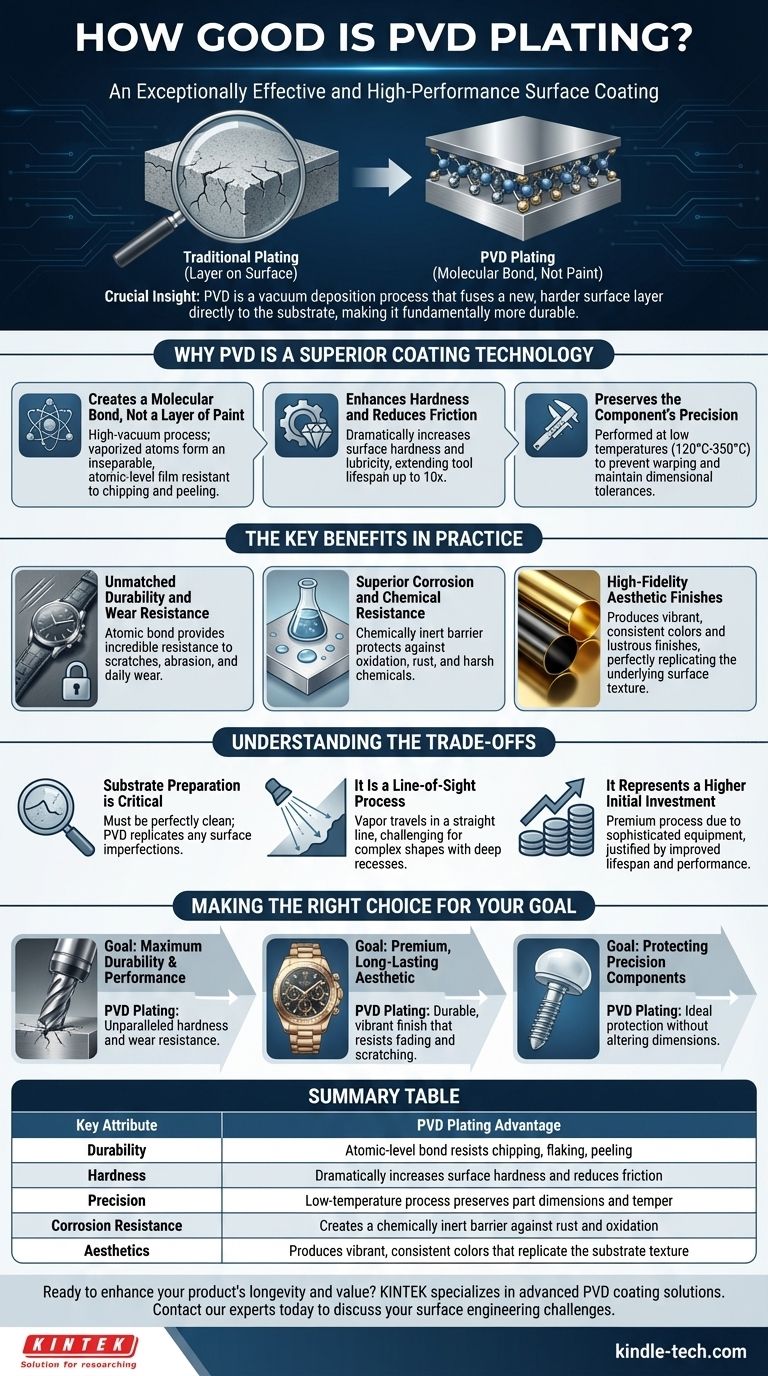

Die PVD-Beschichtung ist eine außergewöhnlich effektive und leistungsstarke Oberflächenbeschichtung. Sie wird weithin für ihre bemerkenswerte Haltbarkeit geschätzt und erzeugt eine dünne, auf molekularer Ebene gebundene Schicht, die die Verschleißfestigkeit, Korrosionsbeständigkeit und das ästhetische Erscheinungsbild eines Materials erheblich verbessert, ohne dessen grundlegende Form oder Abmessungen zu verändern.

Die entscheidende Erkenntnis ist, dass PVD nicht einfach eine Beschichtung ist, die auf einer Oberfläche sitzt; es ist ein Vakuumbeschichtungsverfahren, das eine neue, härtere Oberflächenschicht direkt mit dem Substrat verschmilzt. Dies macht es grundlegend haltbarer und widerstandsfähiger als herkömmliche Beschichtungsmethoden.

Warum PVD eine überlegene Beschichtungstechnologie ist

PVD, oder Physical Vapor Deposition (Physikalische Gasphasenabscheidung), ist ein ausgeklügeltes Verfahren, das Vorteile weit über eine einfache Oberflächenveredelung hinaus bietet. Es verändert die Eigenschaften der Substratoberfläche grundlegend zum Besseren.

Es erzeugt eine molekulare Bindung, keine Farbschicht

Der PVD-Prozess findet in einer Hochvakuumkammer statt, wo ein festes Beschichtungsmaterial zu einem Plasma aus Atomen oder Molekülen verdampft wird. Dieses Plasma wird dann auf das Zielobjekt abgeschieden, wodurch ein gebundener Film auf atomarer Ebene entsteht, der untrennbar mit dem Basismaterial verbunden ist. Aus diesem Grund sind PVD-Beschichtungen äußerst beständig gegen Abplatzen, Absplittern oder Ablösen.

Es erhöht die Härte und reduziert die Reibung

Einer der Hauptvorteile von PVD ist eine dramatische Erhöhung der Oberflächenhärte und der Gleitfähigkeit (reduzierte Reibung). Dies macht es ideal für Anwendungen mit hohem Verschleiß, wie z. B. Schneidwerkzeuge, wo eine PVD-Beschichtung die effektive Lebensdauer des Werkzeugs um das bis zu 10-fache verlängern kann.

Es bewahrt die Präzision des Bauteils

Der PVD-Prozess wird bei relativ niedrigen Temperaturen (typischerweise 120°C-350°C) durchgeführt. Dies stellt sicher, dass präzisionsgefertigte Teile sich nicht verziehen, ihre Härte verlieren oder aus ihren Maßtoleranzen fallen – ein entscheidender Vorteil für Luft- und Raumfahrt-, Medizin- und Automobilkomponenten.

Die wichtigsten Vorteile in der Praxis

Die technischen Vorteile von PVD führen direkt zu greifbaren, realen Vorteilen in zahlreichen Branchen.

Unübertroffene Haltbarkeit und Verschleißfestigkeit

Da die Beschichtung auf atomarer Ebene gebunden ist, bietet sie eine Oberfläche, die unglaublich widerstandsfähig gegen Kratzer, Abrieb und täglichen Verschleiß ist. Dies macht sie zur bevorzugten Wahl für Produkte, die häufig gehandhabt werden, von Uhrenarmbändern und Schmuck bis hin zu Türbeschlägen und Schusswaffen.

Überragende Korrosions- und Chemikalienbeständigkeit

Die PVD-Schicht wirkt als chemisch inerte Barriere und schützt das darunter liegende Material vor Oxidation, Rost und Schäden durch aggressive Chemikalien. Dies gewährleistet, dass das Produkt seine Integrität und sein Aussehen auch in anspruchsvollen Umgebungen behält.

Hochpräzise ästhetische Oberflächen

PVD kann eine breite Palette lebendiger, konsistenter Farben und glänzender Oberflächen erzeugen, von tiefem Schwarz bis zu brillantem Gold. Entscheidend ist, dass es die darunter liegende Oberflächentextur perfekt wiedergibt, was bedeutet, dass ein gebürstetes Substrat zu einer gebürsteten PVD-Oberfläche führt und eine polierte Oberfläche eine spiegelähnliche PVD-Oberfläche ergibt.

Die Kompromisse verstehen

Obwohl PVD ein überlegenes Verfahren ist, bringt seine technische Natur bestimmte Überlegungen mit sich. Objektivität erfordert die Anerkennung dieser Faktoren.

Die Substratvorbereitung ist entscheidend

Der PVD-Prozess ist so präzise, dass er jede Unvollkommenheit auf der Oberfläche des Substrats reproduziert. Das Basismaterial muss perfekt sauber und frei von Fehlern, Kratzern oder Verunreinigungen sein, um eine makellose Endoberfläche zu erzielen.

Es ist ein Sichtlinienprozess

In seiner Grundform bewegt sich das verdampfte Beschichtungsmaterial in einer geraden Linie. Dies kann es schwierig machen, komplexe Formen mit tiefen Vertiefungen oder internen Kanälen ohne spezielle Ausrüstung und sorgfältige Teilerotation in der Vakuumkammer gleichmäßig zu beschichten.

Es stellt eine höhere Anfangsinvestition dar

Die anspruchsvolle Ausrüstung und die kontrollierte Umgebung, die für PVD erforderlich sind, bedeuten, dass es oft ein hochwertigeres Verfahren ist als einfachere Methoden wie Lackieren oder Galvanisieren. Diese Kosten werden jedoch häufig durch die erheblich verbesserte Produktlebensdauer und Leistung gerechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

PVD ist keine Einheitslösung, aber es ist die definitive Wahl für Anwendungen, bei denen Leistung und Haltbarkeit an erster Stelle stehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Leistung liegt: Für Schneidwerkzeuge, medizinische Instrumente oder Motorkomponenten sind die Härte und Verschleißfestigkeit von PVD unübertroffen.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, langlebigen Ästhetik liegt: Für Luxusgüter, High-End-Elektronik oder Architekturbeschläge bietet PVD eine langlebige, lebendige Oberfläche, die gegen Ausbleichen und Kratzer beständig ist.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Präzisionskomponenten liegt: Für Teile mit engen Toleranzen, die keiner hohen Hitze ausgesetzt werden dürfen, ist PVD die ideale Wahl, um Schutz hinzuzufügen, ohne die Abmessungen zu verändern.

Letztendlich ist die Wahl von PVD eine strategische Investition in die Langlebigkeit, Leistung und den wahrgenommenen Wert eines Produkts.

Zusammenfassungstabelle:

| Schlüsselattribut | Vorteil der PVD-Beschichtung |

|---|---|

| Haltbarkeit | Bindung auf atomarer Ebene widersteht Abplatzen, Absplittern und Ablösen |

| Härte | Erhöht die Oberflächenhärte dramatisch und reduziert die Reibung |

| Präzision | Niedertemperaturverfahren bewahrt Teildimensionen und Härte |

| Korrosionsbeständigkeit | Erzeugt eine chemisch inerte Barriere gegen Rost und Oxidation |

| Ästhetik | Erzeugt lebendige, konsistente Farben, die die Substrattextur nachbilden |

Bereit, die Langlebigkeit und den Wert Ihres Produkts mit PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für eine Vielzahl von Branchen, darunter Luft- und Raumfahrt, Medizin, Automobil und Luxusgüter. Unser Fachwissen stellt sicher, dass Ihre Komponenten eine langlebige, hochleistungsfähige Oberfläche erhalten, die Präzision schützt und die Ästhetik verbessert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Dienstleistungen Ihre spezifischen Herausforderungen im Bereich der Oberflächentechnik lösen und eine überlegene Kapitalrendite erzielen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten