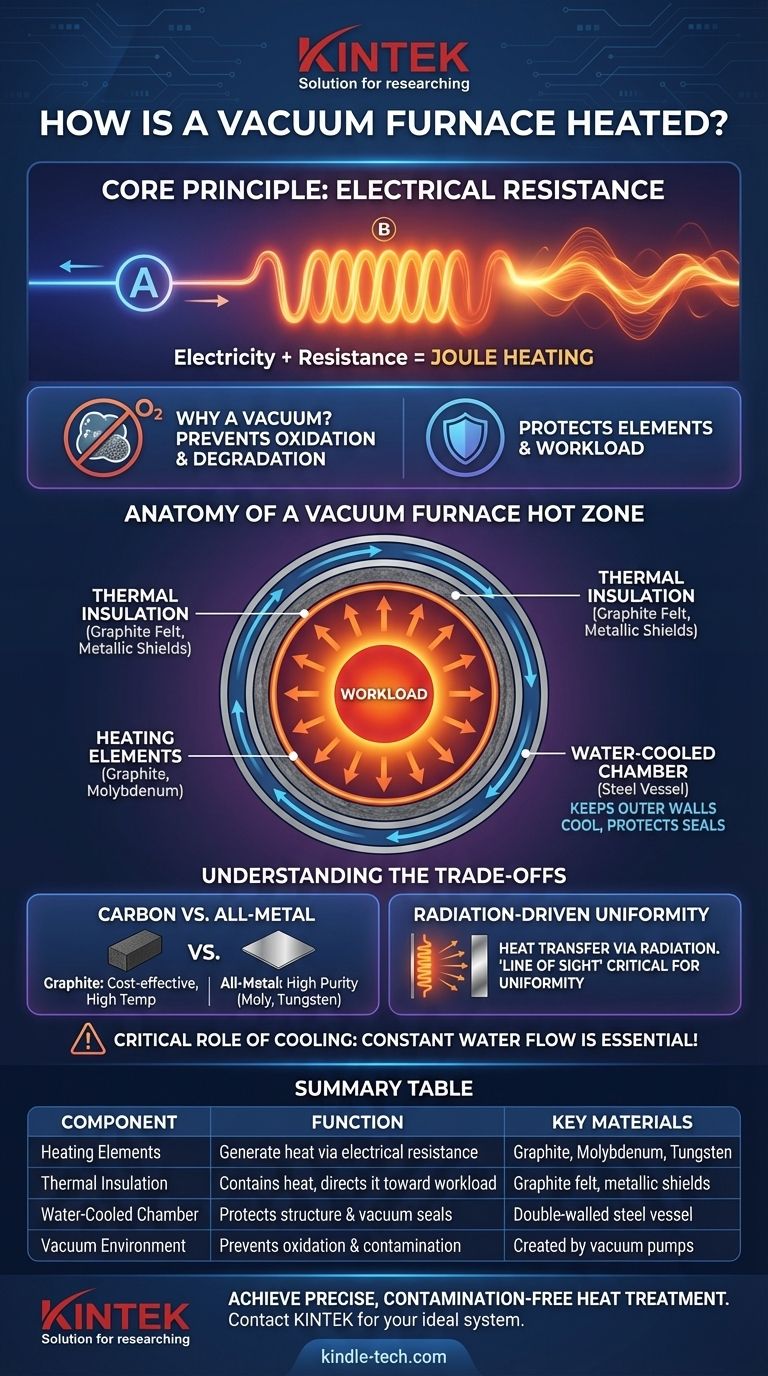

Im Kern erzeugt ein Vakuumofen Wärme durch elektrischen Widerstand. Dieser Prozess beinhaltet das Leiten eines hohen elektrischen Stroms durch spezielle Komponenten, die Heizelemente genannt werden. Diese Elemente, die so konstruiert sind, dass sie extremen Temperaturen standhalten, glühen heiß und strahlen thermische Energie auf das Werkstück im Ofenraum ab, alles in einer Vakuumumgebung.

Ein Vakuumofen verbrennt keinen Brennstoff; er nutzt Elektrizität, um Elemente in einer hochisolierten "Heizzone" zu erhitzen. Diese gesamte Anordnung ist in einem wassergekühlten Stahlbehälter untergebracht, der die Außenwände kühl hält und die Integrität des Vakuums aufrechterhält.

Das Prinzip: Kontrollierte Widerstandsheizung

Das Heizsystem eines Vakuumofens ist im Grunde ein leistungsstarker, präzisionsgesteuerter elektrischer Heizer. Das zugrunde liegende Prinzip ist einfach und effektiv.

Wie Widerstand Wärme erzeugt

Wenn Elektrizität durch ein Material fließt, stößt sie auf Widerstand. Dieser Widerstand gegen den elektrischen Strom erzeugt Wärme, ein Phänomen, das als Joule-Erwärmung oder Widerstandsheizung bekannt ist.

Vakuumofenkonstrukteure nutzen dieses Prinzip, indem sie Materialien mit spezifischen Widerstandseigenschaften auswählen, die bei sehr hohen Temperaturen zuverlässig arbeiten können.

Warum ein Vakuum notwendig ist

Das Erhitzen von Materialien auf hohe Temperaturen in Anwesenheit von Luft würde eine schnelle Oxidation und Degradation verursachen. Durch das Entfernen der Luft zur Erzeugung eines Vakuums bietet der Ofen eine inerte Atmosphäre, die sowohl die Heizelemente als auch die zu bearbeitenden Teile vor unerwünschten chemischen Reaktionen schützt.

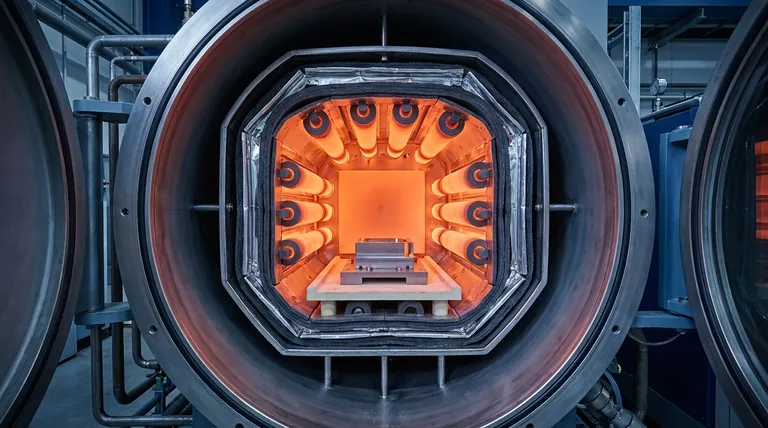

Anatomie einer Vakuumofen-Heizzone

Die "Heizzone" ist das Herzstück des Ofens und enthält das Heizsystem und das Werkstück. Sie ist so konstruiert, dass sie Wärme erzeugt, einschließt und gleichmäßig verteilt.

Die Heizelemente

Dies sind die Komponenten, die tatsächlich die Wärme erzeugen. Sie bestehen typischerweise aus Materialien mit extrem hohen Schmelzpunkten und Stabilität im Vakuum.

Gängige Materialien sind:

- Graphit: Eine kostengünstige und äußerst vielseitige Wahl für Temperaturen bis zu und über 2200 °C (4000 °F).

- Molybdän (Moly): Eine Ganzmetalloption für hochreine Anwendungen, bei denen eine Kohlenstoffkontamination durch Graphit ein Problem darstellt. Oft in Blech- oder Stabform verwendet.

- Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi₂): Keramikbasierte Elemente, die in einigen Vakuumanwendungen eingesetzt werden können, aber häufiger in Öfen vorkommen, die auch mit Luft betrieben werden.

Die Anordnung dieser Elemente um das Werkstück ist entscheidend für die Gewährleistung der Temperaturgleichmäßigkeit, da die Wärmeübertragung im Vakuum hauptsächlich durch Strahlung und nicht durch Konvektion erfolgt.

Wärmedämmung

Die von den Elementen erzeugte intensive Wärme muss nach innen zum Werkstück geleitet werden. Dies ist die Aufgabe des Isolationspakets.

Die Isolierung besteht typischerweise aus mehreren Schichten Graphitfilz, Keramikfaserplatten oder reflektierenden Metallabschirmungen (wie Molybdän oder Edelstahl). Dieses Paket minimiert den Wärmeverlust zur Außenkammer und verbessert die Energieeffizienz und Prozesskontrolle.

Die wassergekühlte Kammer

Die gesamte Heizzonenbaugruppe ist in einem doppelwandigen Stahlbehälter untergebracht. Zwischen diesen Wänden zirkuliert ständig Wasser.

Dieses Wasserkühlsystem ist keine optionale Funktion; es ist entscheidend für den Ofenbetrieb. Es hält die Außenkammer, Dichtungen und Stromanschlüsse auf einer sicheren Temperatur, verhindert, dass sich der Ofen selbst zerstört, und stellt sicher, dass die Vakuumdichtungen intakt bleiben.

Die Kompromisse verstehen

Die Wahl des Heizelements und des Heizzonendesigns beinhaltet kritische Kompromisse, die die Ofenleistung, die Kosten und die Anwendung beeinflussen.

Kohlenstoff- vs. Ganzmetall-Heizzonen

Eine graphitbasierte Heizzone ist der Industriestandard für die meisten Wärmebehandlungs- und Lötprozesse aufgrund ihrer Kosten und Hochtemperaturleistung.

Bei sehr hohen Temperaturen kann Graphit jedoch sublimieren und potenziell Kohlenstoff in den Prozess einbringen. Für Anwendungen, die extreme Reinheit erfordern, wie medizinische Implantate oder elektronische Komponenten für die Luft- und Raumfahrt, ist eine teurere Ganzmetall-Heizzone mit Molybdän- oder Wolfram-Elementen und -Abschirmungen erforderlich.

Strahlungsgetriebene Gleichmäßigkeit

Im Vakuum gibt es keine Luft, die Wärme durch Konvektion zirkulieren und verteilen könnte. Die Wärmeübertragung wird von der Wärmestrahlung dominiert.

Dies bedeutet, dass die "Sichtlinie" vom Heizelement zum Teil entscheidend ist. Die strategische Platzierung der Elemente auf allen Seiten des Werkstücks ist die primäre Methode zur Erzielung der in den Ofenspezifikationen genannten Temperaturgleichmäßigkeit.

Die kritische Rolle der Kühlung

Der ständige Bedarf an Wasserdurchfluss ist eine absolute betriebliche Anforderung. Ein Verlust des Kühlwassers, während die Elemente heiß sind, kann zu einem katastrophalen Ausfall führen, die Kammer beschädigen und die Vakuumintegrität beeinträchtigen. Aus diesem Grund sind Industrieöfen mit Backup-Wassersystemen und zahlreichen Sicherheitsverriegelungen ausgestattet.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis des Heizsystems ermöglicht es Ihnen, die Ofentechnologie an Ihr spezifisches Materialverarbeitungsziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder dem Löten liegt: Ein Ofen mit einer robusten Graphit-Heizzone bietet die beste Kombination aus Leistung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung oder der Vermeidung von Kohlenstoffkontamination liegt: Eine Ganzmetall-Heizzone mit Molybdän- oder Wolfram-Elementen ist die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung großer, komplexer Formen liegt: Achten Sie genau auf das Elementdesign des Ofens, das eine 360-Grad-Heizabdeckung bieten sollte.

Durch das Verständnis dieser Kernprinzipien können Sie einen Vakuumofen als präzises Instrument für die fortschrittliche Materialtechnik besser auswählen und betreiben.

Zusammenfassungstabelle:

| Komponente | Funktion | Schlüsselmaterialien |

|---|---|---|

| Heizelemente | Erzeugen Wärme durch elektrischen Widerstand | Graphit, Molybdän, Wolfram |

| Wärmedämmung | Schließt Wärme ein, leitet sie zum Werkstück | Graphitfilz, Metallabschirmungen |

| Wassergekühlte Kammer | Schützt Ofenstruktur und Vakuumdichtungen | Doppelwandiger Stahlbehälter |

| Vakuumumgebung | Verhindert Oxidation und Kontamination | Erzeugt durch Vakuumpumpen |

Bereit für eine präzise, kontaminationsfreie Wärmebehandlung?

Der richtige Vakuumofen ist entscheidend für Ihren Erfolg bei Anwendungen wie dem Löten von Luft- und Raumfahrtkomponenten, dem Glühen medizinischer Implantate oder der Forschung an fortschrittlichen Materialien. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisionsgefertigten Vakuumofenlösungen.

Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems – ob Sie eine kostengünstige Graphit-Heizzone oder ein hochreines Ganzmetall-System benötigen – um eine überragende Temperaturgleichmäßigkeit und Prozesskontrolle für Ihre spezifischen Materialien zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die thermische Verarbeitung zu besprechen und den perfekten Vakuumofen für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung